分银炉生产工艺优化研究

2020-03-26张善辉周君祺刘元辉崔家友侯绍彬

张善辉,周君祺,刘元辉,崔家友,侯绍彬,杨 强

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

分银炉处理贵铅是阳极泥火法冶炼的重要工序[1],阳极泥经过贵铅炉还原熔炼,再经分银炉氧化熔炼[2]产出合格银阳极板供电解生产使用。

面对严峻的用工条件及激烈的市场竞争形势,企业要做到可持续发展,必须进行创新突破,不断突破技术瓶颈,达到行业领先水平,节能降耗,提质增效才能使企业发展保持活力。

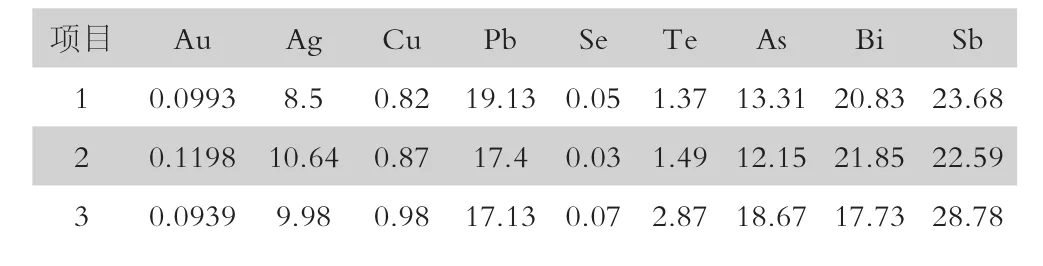

1 生产原料

分银炉生产原料为贵铅炉阳极泥还原熔炼产出的贵铅,因本公司自身阳极泥特性,氧化跑烟及造渣需较长处理时间,影响分银炉生产周期。分银炉内主要为氧化反应,根据金属活动顺序,Se、As、Sb、Pb、Bi、Te依次氧化挥发或造渣,最终产出银合质金浇铸阳极板。

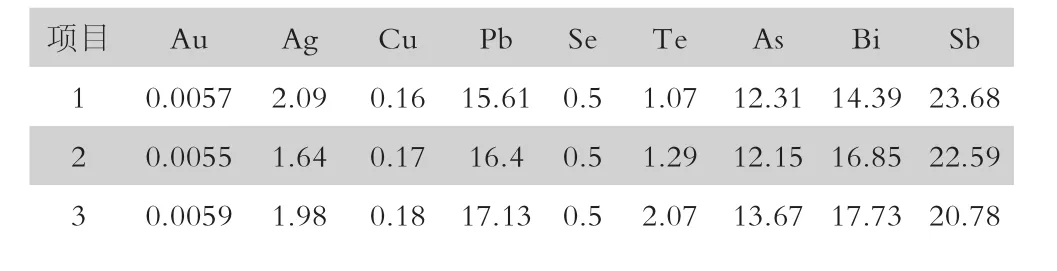

表1 贵铅化学成分%

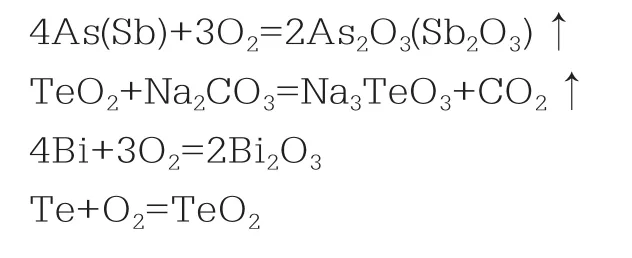

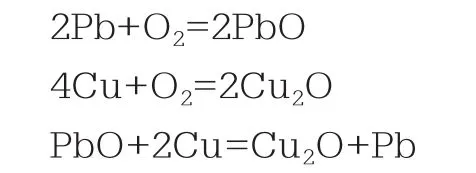

2 各组分元素主要反应

砷、锑氧化后低价态的砷、锑氧化物随烟气进入收尘系统,铅、铋、碲、铜则需造渣与贵金属进行分离[1],造渣效率直接决定生产周期。

3 工艺调整前后对比

3.1 工艺调整前

贵铅进入分银炉后先进行跑烟操作。吹风仅一次通风,从炉口插入2根1寸压缩风管,风量不足难以实现自热,并且因风管较细,风量不足,在提高风量的同时鼓风压力增大,剧烈搅拌导致熔体飞溅。整个跑烟过程需要连续加热补充热能。

在跑烟结束后进行强氧化造铋渣,采取高温操作模式,温度控制1000℃~1100℃,加硝石增加氧势,以达到快速造铋渣的目的。铋渣产量少,含量低,辅料消耗量大。

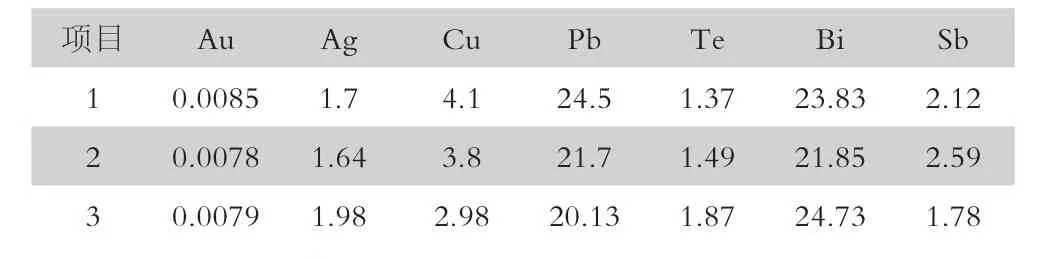

表2 烟灰化验分析%

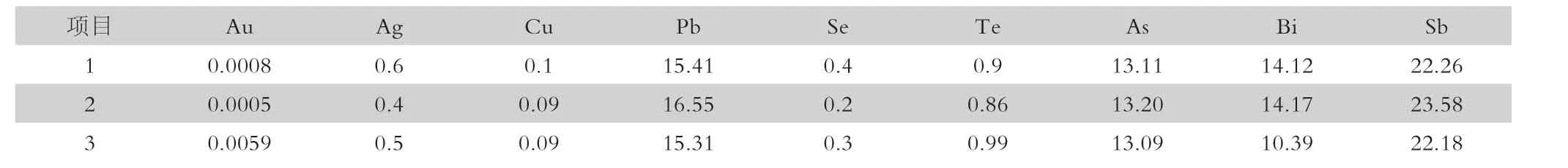

表3 铋渣化验分析%

3.2 工艺调整后

锑的氧化反应是放热反应,反应过程中产生大量氧化热,可以维持反应器必须的温度。在分银炉增加两根φ108mm二次补风管,在倒入贵铅前期,依靠锑自身氧化放热基本不需要燃烧器加热。一次鼓风压力降低后,烟灰中贵金属含量得到有效控制。

造渣温度控制在800℃~900℃,铋渣产量大幅提高,每班可倒渣3包~4包。大大缩短分银炉生产周期。

表4 烟灰化验分析%

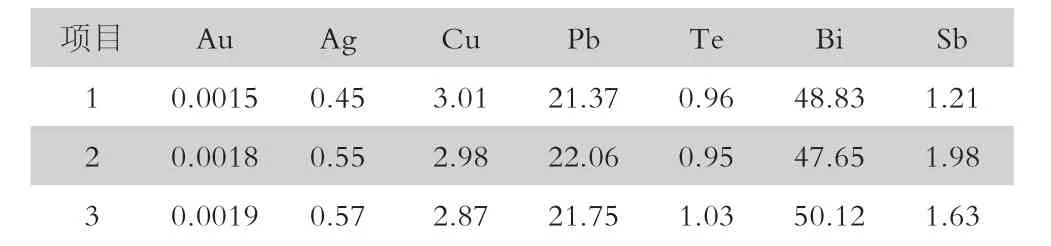

表5 铋渣化验分析%

3.3 工艺优化后效益分析

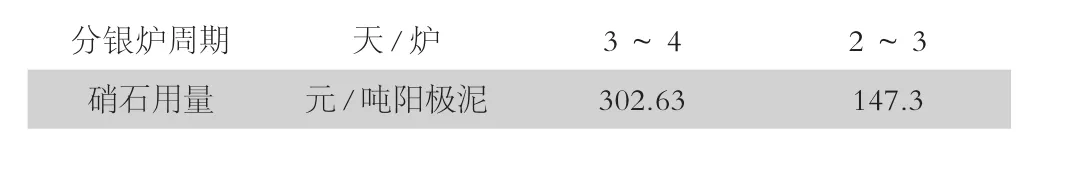

表6 主要技术指标对比

分银炉周期 天/炉 3~4 2~3硝石用量 元/吨阳极泥 302.63 147.3

4 总结

(1)经工艺调整,分银炉跑烟工序能耗大幅降低,处理效率大幅提高。

(2)造渣工序经过控制温度,降低辅料消耗,出渣速度显著提升,元素走向分离更加明确,同时降低员工辅料添加工作量。

(3)减少硝石添加,尾气排放氮氧化物含量大幅降低。

(4)低温操作降低熔体向炉衬内渗透,减缓砌体向炉膛内鼓胀而损坏。