降低锅炉排烟温度的试验及分析

2020-03-25戴衍

戴衍

摘 要:某锅炉排烟温度设计151℃,但由于机组服役时间较长,设备老化等原因,造成锅炉实际的排烟温度超出设计值较多,已影响到夏季大负荷的安全运行,针对机组排烟温度高的情况,通过进行锅炉吹灰试验,分析造成排烟温度高的原因,达到降低排烟温度的目的。

关键词:排烟温度;吹灰器;试验;分析

1 吹灰器投运前后试验分析

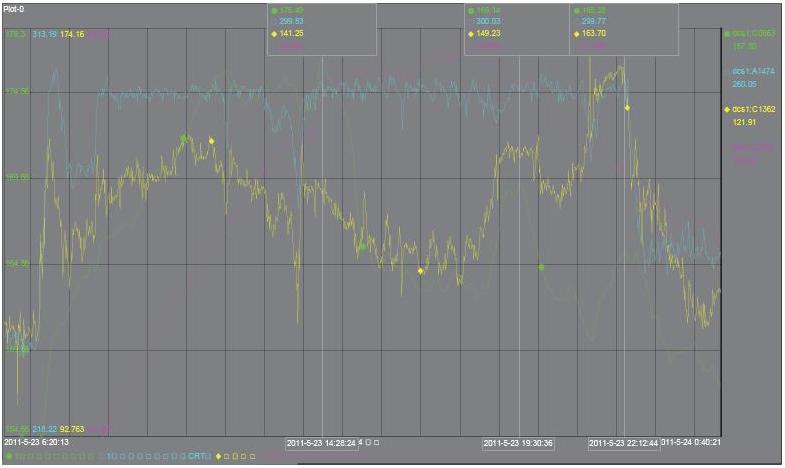

排烟温度(绿色)、有功功率(蓝色)、总燃料量(黄色)、预热器二次风进风温度(紫色)变化图:

针对锅炉排烟温度高的现象,某日锅炉进行了吹灰工作并进行了跟踪记录,现场要求吹灰人员将预热器吹灰次数由2次增加到5次。14:28分排烟温度最高点(点号C0663)由176℃下降至166℃左右,降低约10℃;在锅炉炉膛及尾部烟道吹灰后,持续时间约4—5小时后,19:30 随燃料变差,排烟温度逐渐升高至169℃,之后,随环境温度降低,排烟温度呈下降趋势。

综合以上情况分析:

(1)锅炉吹灰工作可以降低排烟温度。吹灰工作使1号炉排烟温度最高点(点号C0663)降低了约12℃。

(2)排烟温度的升高主要是:锅炉各受热面有积灰现象,个别受热面积灰严重。

2 解决问题,通过试验找出积灰严重的受热面

为确认锅炉的积灰位置,通过优化锅炉吹灰方式来减少积灰,从而提高锅炉效率。向调度提出燃烧调整试验,具体试验方案如下:

2.1制定试验方案:

申请负荷280MW,解除机组AGC控制,保持摆动火嘴不动。

2.1.1、第一阶段,进行锅炉全面吹灰,吹灰结束后,记录各参数。

2.1.2、比较锅炉排烟温度升高情况,重点记录前次吹灰后效果的维持时间。

2.1.3、待排烟温度升至最高且稳定后,再次进行锅炉吹灰:首先吹预热器(3—5次);其次吹尾部受热面;最后吹炉膛。记录各阶段机组参数,分步吹灰后稳定10分钟后,再进行下一步。重点发现锅炉积灰的部位。

2.1.4、试验完毕。最后再次进行尾部受热面和预热器吹灰。

2.1.5、进行试验总结。

2.2 试验过程及结果分析:

2.2.1、试验第一阶段。

试验当日,机组220MW升负荷至280MW,开始常规方法吹灰,从数据来看,锅炉排烟温度未见降低、反而升高了,主要原因是:机组升高负荷,炉内烟气中灰份增大,即使吹灰也没能使炉内积灰情况好转。

2.2.2、试验第二阶段。

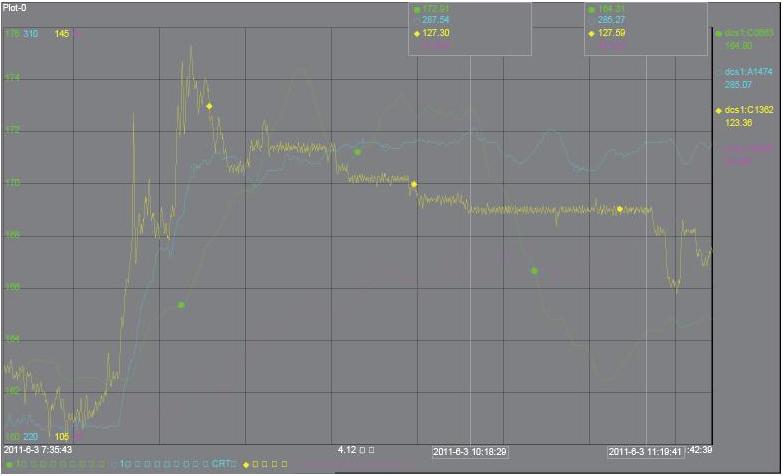

开始分步吹灰试验。此时,负荷稳定在285MW、入炉煤127T。

(1)首先,进行预热器吹灰(3—5次),锅炉排烟温度未见降低,最高点(C0663)温度为172℃,平均排烟温度为159.25℃。

(2)其次,进行尾部受热面吹灰,此时,排烟温度明显下降,至尾部受热面吹灰完毕后,最高点(C0663)温度为167℃,较前降低5℃;平均排烟温度为154℃,较前降低5.25℃。

(3)最后,进行炉膛吹灰,排烟温度继续降低,最高点(C0663)温度为163℃,较前降低4℃;平均排烟温度为151℃,较前降低3℃。

(4)试验结束后,再次进行锅炉常规吹灰,吹灰后,最高点(C0663)温度为164℃,排烟温度平均值稳定在151.75℃。

排烟温度(绿色)、有功功率(蓝色)、总燃料量(黄色)、预热器二次风进风温度(紫色)变化图:

2.3试验结果验证

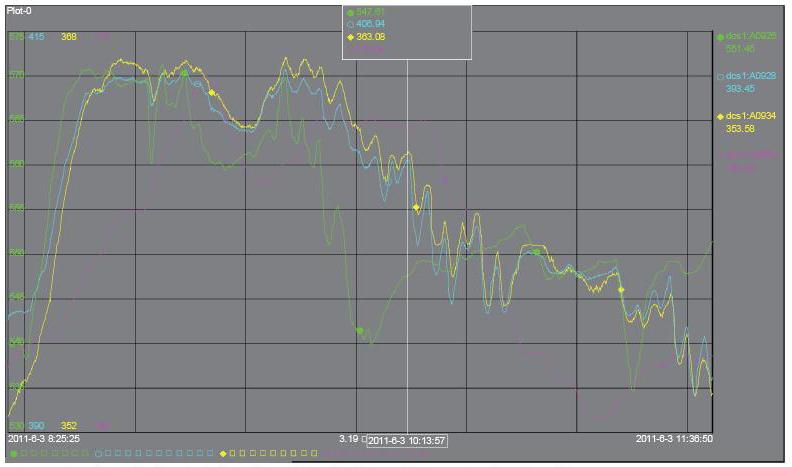

2.3.1通过试验发现:锅炉积灰部位主要在尾部烟道竖井,再通过参数进一步分析:当进行低过吹灰后,排烟温度随后明显降低,故可认为重点积灰部位在低温过热器及省煤器。

右转向室烟温(绿色)、低过烟温(蓝色)、省煤器烟温(黄色)、排烟温度(紫色)变化图:

2.3.2 重点进行尾部烟道吹灰验证积灰部位

试验当日,机组负荷300MW,总煤量139吨,开始进行锅炉尾部吹灰试验,试验目的:测算单吹尾部受热面和预热器能降低排烟温度的数据。

(1)首先,进行预热器吹灰3次,受机组升负荷影响,锅炉排烟温度未见降低,最高点(C0663)温度为172℃,平均排烟温度为157.88℃,且仍在升高趋势。平均排烟温差为119.9℃。

(2)其次,进行尾部各受热面+预热器同时吹灰,排烟温度明显下降,最高点(C0663)温度为168.3℃,平均排烟温度为154.6℃。平均排烟温差为115.7℃。

(3)进行尾部各受热面+预热器同时吹灰结束后,排烟温度明显开始下降,最高点(C0663)温度为164.2℃,平均排烟温度为153.1℃。平均排烟温差为113.8℃。

(4)最后,进行预热器吹灰2次。试验结束。

(5)试验后20分钟后,1号锅炉排烟温度最高点(C0663)温度为165.3℃,平均排烟温度为152.6℃。平均排烟温差为112.35℃。

(6)本次试验,验证了该炉受热面积灰严重的部位就是低温过热器和省煤器。1号锅炉排烟温度最高点(C0663)溫度降低7℃多,平均排烟温度降低5.2℃多,平均排烟温差降低7.55℃。

3 试验结果分析

3.1通过两次试验,发现该炉锅炉受热面积灰严重的部位是:低温过热器和省煤器。因此,加强尾部烟道吹灰有利于降低该炉排烟温度。

3.2从吹灰试验结果来看,额定负荷下,该炉排烟温度最高点(点号C0663)165℃、排烟温度4个点平均值152℃时,基本是正常的,再要降低排烟温度很困难。

3.3锅炉排烟温度受煤质和煤量影响最大,当额定负荷入炉煤量小于130T时,平均排烟温度最低可达148℃;其次受环境温度影响较大,当环境温度达33℃以上时,平均排烟温度153.5℃;其它如氧量、摆动火嘴等也影响排烟温度的变化。

3.4降低排烟温度的目标是:控制锅炉排烟温度最高点(点号C0663)165℃、排烟温度4个点平均值小于152℃。

4 吹灰方式优化

4.1第一种方案:将锅炉吹灰时间由下午调整为上午。由几次吹灰试验来看,一次有效的吹灰可保持4小时左右的锅炉排烟温度不升高,在入炉总煤量和机组负荷不变的情况下,保持的时间会更长,那么,就有可能在不增加吹灰次数的情况下,保证锅炉排烟温度不异常升高。

4.2第二种方案:每日上午9点。对尾部烟道进行加吹工作。当转向室烟温565℃时、当低过烟温超过410℃时、当省煤器烟温超过370℃时或当排烟温度(点号C0663)达到169℃时,进行锅炉尾部烟道吹灰和预热器吹灰工作,加吹后,尾部烟道各烟温要有明显降低,否则,再加吹一次。每日下午进行正常吹灰一次。

4.3机组在升、降负荷至180—220MW时,在燃烧稳定的情况下,分别调整氧量至5—6%,对锅炉各受热面进行大风量吹扫工作,减少各受热面的积灰。

4.4经点检、运行、检修三方讨论,准备提出改造方案对该炉省煤器16只吹灰器(未安装)进行安装。

4.5联系热控在DCS画面增加“排烟温差”测点,方便运行人员监视。

5 吹灰试验的经济性分析

分析试验数据:锅炉通过吹灰试驗,降低锅炉排烟温差7.55℃,依据《中国大唐集团公司火电机组能耗指标分析指导意见》,锅炉排烟温差降低7.55℃,锅炉效率可提高:7.55/10*0.45=0.3398%,煤耗可降低:7.55/10*1.7=1.2835g/kwh,按该台机组5月份发电量171025.020 MW计算,每月可节约入炉煤:1.2835 g/kwh *1.71亿 kwh/106=219吨煤。

6 总结:

通过试验,掌握了尾部烟道受热面吹灰器的投运可以有效降低锅炉排烟温度,而保证吹灰器的正常投运可以提高锅炉效率,降低排烟热损失。采用头脑风暴法对试验数据进行讨论,抓住问题的根源,积极采取相应措施进行设备治理、改造、优化运行方式,达到理想状态下的运行模式,实现节能降耗的目的将是设备管理、运行、检修三位一体,三方验证,实现状态检修的基础保障。

参考文献:

[1]《中国大唐集团公司火电机组能耗指标分析指导意见》2016

[2] 李青潘焰平宋淑娜《火力发电厂节能减排手册》中国电力出版社 2010

[3] 唐晓飞,《吹灰蒸汽对炉内受热面的吹损的分析》华北电力技术,2008年

(大唐国际发电股份有限公司张家口发电厂,河北 张家口 075133)