并联机器人末端轨迹测量系统设计

2020-03-25,,,

,,,

(青岛科技大学机电工程学院,山东 青岛 266061)

0 引言

常规工业机器人性能检测项目通常包括重复定位精度、轨迹精度、速度、加速度和振动频率等方面[1]。通常的检测方法是基于光学设备的非接触式的检测,如激光追踪仪等。此类设备有着精度高、检测项目广等优点,适用于大型机器人生产厂商的出厂检测[2]。然而此类设备价格奇高,并且对使用环境及安装等方面有严格的要求,不适用于小型公司或个人学习研究使用[3-5]。

针对于上述问题,本文基于拉线式位移传感器与角度传感器设计了一种二维平面机器人轨迹测量系统,该方法有着成本低廉、使用简易、对环境的要求低等特点。可针对并联机构的运动轨迹进行追踪,并能检测机器人速度、加速度等性能,验证轨迹规划理论计算与模拟仿真的有效性,为并联机器人工作性能评估提供数据支撑。

1 整体设计及原理

1.1 测量原理

实验测量的目的是测定一点在二维平面内的运动轨迹。通过实时监测动平台在试验系统在极坐标系下的运动,得到该运动轨迹的具体参数。通过上位机对数据进行处理,从而复现运动轨迹[6]。

已知在极坐标系下,根据半径l与角度θ可确定空间内任意一点。如图1所示,假设A1为点A在t1时刻的位置,当经过Δt到达A2,则有

(1)

图1 实验原理

由图1可知,在△OA1A2中,已知两边lOA1,lOA2及其夹角Δθ,由余弦定理并结合式(1)可得lA1A2,即

(2)

因此由A1至A2的速度为

(3)

当Δt→0时,v即为点A在t1时刻的瞬时速度。同理可以得点A在t1时刻瞬时加速度。

因此,通过对动平台的运动进行实时监测,得出一系列的位置点Ai,便可以计算出动平台在沿预定轨迹运动时的运动规律。

1.2 测量系统结构

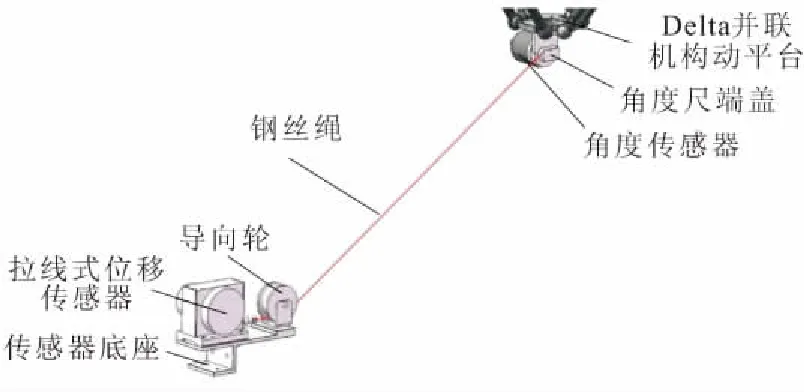

根据实验原理设计实验系统结构,整体组成原理如图2所示。

图2 末端轨迹测量系统组成原理

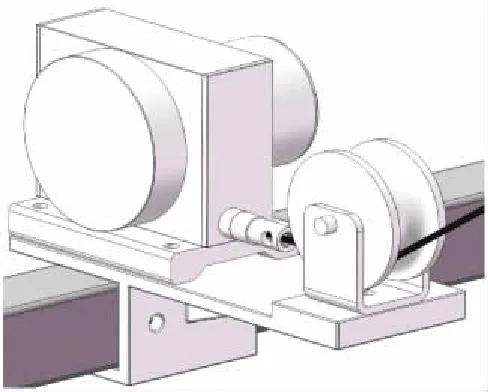

在本实验系统中,1.1节测量原理所述的极坐标系原点,建立在拉线式位移传感器的出线口,用于测量动平台的位移。根据拉线式传感器的安装及使用要求,测量线只能沿某一方向延伸,因此为满足测量需要,在拉线式位移传感器出线口设置导向滑轮。组成细节如图3所示。

图3 拉线式位移传感器

测量线移动端与角度传感器相连,从而可以测量动平台相对极坐标系原点的角度。具体实现方法为:角度传感器固定安装于动平台下方,其角度测量轴与角度尺端盖固定连接,角度尺端盖一侧与拉线式位移传感器测量线移动端固定连接。组成细节如图4所示。

图4 角度传感器

当动平台移动时,测量线伸出长度和伸出角度同时变化,拉线式位移传感器输出长度变化信号;角度尺端盖在测量线的拉力下带动角度测量轴旋转,角度传感器输出测量线角度变化信号,从而实现运动参数动态输出。

2 测量系统硬件设计

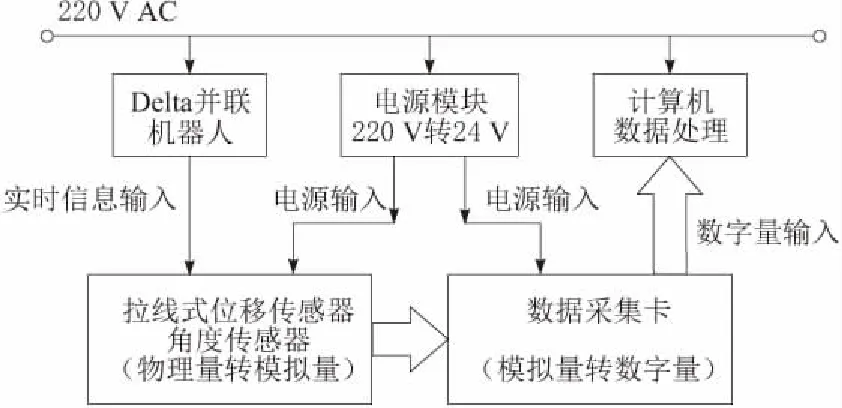

末端轨迹测量系统硬件主要由并联机器人、拉线式位移传感器、角度传感器、数据采集卡、电源和上位机等组成。具体组成可以分为3部分,即数据采集模块、数据传输模块和数据处理模块。具体如图5所示。

图5 末端轨迹测量系统硬件组成

如图6所示,拉线式位移传感器和角度传感器分别检测并联机器人动平台运动时的极径和极角,并将数据传递给数据采集模块;数据采集模块将传感器输出的模拟量收集并通过485通讯协议输出,由转换接头将数据经USB传递给上位机数据处理模块;在上位机软件中对数据进行处理,最终得到动平台运动轨迹位置、速度和加速度等参数,通过人机交互界面进行实时显示,并能够输出Excel。

图6 数据传递及电路系统

3 上位机软件设计

轨迹测量系统的上位机是使用C#语言基于Winform模块设计的计算机上位机应用程序,其功能包括下位机数据读入、机器人运动轨迹运动参数动态显示、Excel输出等部分。

3.1 程序流程

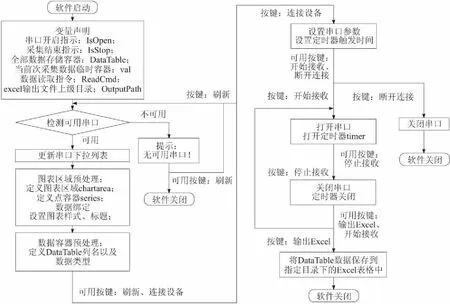

上位机程序根据模块化编程思想,按照初始化加载模块、串口模块、人机交互模块、读写模块和界面模块等分别编写。主程序流程如图7所示,主要工作内容如下:

a.初始化加载时,首先完成变量声明、串口检测、Excel输出预排版等操作。

b.预处理图形化界面,如轨迹显示图表、显示样式、图表标题以及点、线等元素的定义等。

c.串口正常连接后,按照初始或自行设置的参数,启动数据接收模块接收数据采集卡采集的数据,并通过timer控件不断更新显示区域中的图表参数。

当测量实验完成后,通过Excel输出模块将采集的原始数据,以及计算所得的速度、加速度等运动数据导出到Excel表格中,从而完成轨迹追踪实验流程。

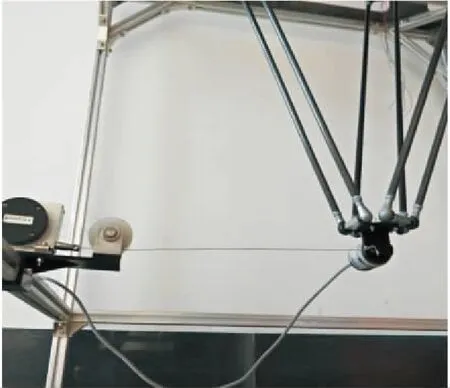

3.2 测试系统装配

根据测试系统方案对各个元件进行装配组装实验,如图8所示。本次实验基于课题组自行设计的Delta并联机器人进行测试,机器人采用基于PCI总线的固高GTS400运动控制卡作为上位机,安川伺服系统作为下位机控制Delta机器人的运动。通过对比模拟仿真所得轨迹与轨迹测量系统所得轨迹,可以得到更为精确的研究结果。

图8 实验系统实物

4 实验测试

为进一步证明系统有效性,并验证模拟计算轨迹的结果,进行误差测试实验[7]。实验条件如下:Delta并联机器人;传感器分别选用Miran公司的MPS-S-120mm-V2拉线传感器与WOA-C180-V2角度传感器。实验步骤如下:

图7 主程序流程

a.给定Delta机器人一个数值推导的平面运行轨迹,并在轨迹中取20个特征点作为偏差比较点。

b.基于ADAMS模拟软件,令Delta机器人模型根据步骤a所设定的轨迹进行仿真运行,输出仿真轨迹数据。

c.基于Delta机器人运行步骤a所设定轨迹,使用测试系统测量并输出测量数据。

整理后的数据如图9所示。可知仿真轨迹与实际期望轨迹基本吻合,平均偏差在0.05 mm左右,可以证明数值推导轨迹的有效性。但由于装配制造、选用拉线式位移传感器与角度传感器精度不高等因素的影响,降低了测量系统的测量精度。但仍旧可看到测量结果与理想轨迹趋势大致吻合,平均偏差在1.50 mm左右。后期可选用更高精度的拉线式位移传感器与角度传感器,并且对测量机构的结构参数、变形误差等进行研究与校准,可以进一步提升测量效果。

图9 精度对比

5 结束语

针对验证并联机器人轨迹规划性能的需求,为降低实验成本,提出了一种基于拉线传感器的并联机器人末端轨迹测量系统,阐述测量原理及其硬件构成,并设计其上位机软件,完成实验样机的装配。本实验系统目前能够实现基本轨迹追踪功能,主要用于对理论模型和仿真模拟过程的验证,进行对比试验,为进一步的轨迹规划研究打下基础。