基于工业机器人的PCBA自动化测试系统

2020-03-25王伟峰陈一凡

晏 亮,王伟峰,陈一凡,韩 非,涂 建

(1.牧星智能工业科技(上海)有限公司,上海 200090;2.上海无线电设备研究所,上海 201109)

0 引言

印制电路板装配板(PCBA)是已经焊接、组装好电子元件的印制电路板,其传统测试方法是采用人工取放板,每个测试工位或测试设备都需要配备相应的测试人员。传统测试方法自动化程度和测试效率较低,而且要求测试人员有较高专业技能。

随着国家“智能制造”战略的推行,工业机器人的安装量迅猛增长,在电子电气领域的普及程度迅速提高。机器人越来越多地被应用于自动化生产及测试,相较于人工操作的模式具有明显优势,可降低人工成本,提高生产品质,便于生产周期管理、数据追溯[1-3]。另外,近年来机器视觉技术发展迅猛,很多研究致力于解决机器人与机器视觉技术集成的问题,两者结合在一起可极大增加系统的柔性和智能化程度[4,5]。本文设计的PCBA 自动化测试系统,使用FANUC 六轴机器人及视觉定位技术,实现了PCBA 测试的全过程自动化。

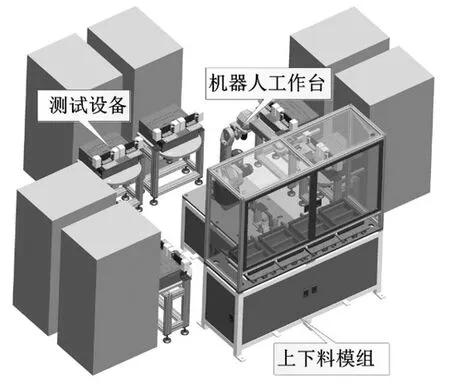

图1 总体布局Fig.1 Total body layout

图2 末端执行装置Fig.2 End actuator

1 总体设计

PCBA 自动化测试系统,以六轴工业机器人为中心,布置上下料模组和测试设备,总体布局如图1 所示。上下料模组设计多个料盒,分别用来存放待测品、良品及不良品;测试设备的位置根据机器人工作区间合理设计,确保测试治具在机器人手爪的工作范围内,并通过合理配置测试设备的数量,使测试时间与机器人单次转移时间相匹配,以达到最优的系统效率;机器人末端设计了电动夹爪用于PCBA 抓取,以及相机、激光传感器及压力传感器等复合检测装置,用于产品定位、工装标定、产品安全保障等。

机器人从待测品料盒中将PCBA 取出,插入测试设备的治具中;测试设备开始自动测试,并将结果反馈给主控系统;机器人将测试完成的PCBA 从治具中取出,根据测试结果,将其放入良品料盒或不良品料盒。

2 核心分系统

PCBA 自动化测试系统主要包含执行系统、测试系统、视觉定位系统和过程追溯系统4 个核心分系统。

2.1 执行系统

执行系统由工业机器人、末端执行装置及伸缩气缸3部分组成。

工业机器人采用FANUC M10iA,六轴多关节机器人,可达半径1420mm,重复定位精度±0.08mm,可满足PCBA 在测试设备上与测试治具的高精度对插要求。

末端执行装置包含抓取机构和压力传感器,如图2 所示。抓取机构采用双夹爪形式,搭配电动夹爪夹持PCBA两侧的工艺边。双夹爪的设计使得机器人可实现一取一放的组合动作(将测试结束的PCBA 从治具中取出,再将待测试的PCBA 插入治具中),大幅提高转移效率;电动夹爪采用位置控制和压力控制的组合控制模式(先以位置模式快速运动至即将接触工艺边的位置,再以压力模式夹紧工艺边),通过设置合理的压力值,可有效避免损伤PCBA,且在夹持失败的情形下输出报警信息。相较于常用的气动夹爪,电动夹爪功能强大,具有灵活、安全等优点。机器人末端法兰与电动夹爪之间安装压力传感器,其作用是在往测试治具上插装PCBA 时,实时检测下压压力,当压力值超出设定阈值时,主控系统中止机器人动作,以保护PCBA 不受损伤。

伸缩气缸实现料盒的吐出、缩回。当需要人工补料(待测品)或卸料(良品、不良品)时,将料盒吐出至防护网外侧,人员操作时完全脱离机器人工作区间,确保人员的绝对安全;人工补料或卸料完成后,料盒缩回,机器人开始自动抓取、放置PCBA,继续生产测试。

2.2 测试系统

测试设备包含测试主机、仪表、输入输出等模块,可实现PCBA 的自动测试。测试设备的数量可根据测试时间、机器人速率等合理设置(最多可达6 台),以最少的资源达到最优的测试效率。测试设备与主控系统通过以太网连接,作为总系统的一部分。当主控系统故障,或机器人挂机等其它意外情况发生时,测试设备可作为独立单元,脱离主控系统,由人工代替机器人取放PCBA,实现停机不停产,保障生产进度不受影响。

主控系统与测试设备采用TCP 通信方式,机器人系统作为TCP SERVER,测试系统作为TCP CLIENT。

主控系统与测试设备的信息交互过程如下:

1)测试系统运行后,若状态正常,不断发送ready;若状态异常,不断发送err。

2)测试系统收到主控系统响应的二维码后,不再发送ready,开始检测插入位置是否正确、是否插到位。

若插入位置错误,发送pos err;若插入不到位,发送pos invalid;若插入正确且已插到位,不发送信息,开始测试。

图3 视觉定位结果Fig.3 Visual positioning results

3)若测试合格,发送pass;若测试不合格,发送fail。

4)收到主控系统响应后,本次流程结束,开始发送ready 进入下一流程。

2.3 自动定位与标定系统

本系统主要分为视觉硬件装置和软件系统,硬件装置由相机、光源及镜头等组成,软件系统包括图像处理模块、坐标变换模块、自动标定模块等组成。视觉硬件装置被安装在机器人末端,跟随机器人移动,可引导机器人对其执行取放动作,以及对测试治具位置的自动标定。

2.3.1 产品自动定位

PCBA 厚度比在料盒料槽的宽度小,其在料盒中的位置是不确定的;另外,上料时料盒的位置也会有微小变化。因此,无法通过固定点位抓取的方式进行取料,需要视觉机器人末端的视觉系统实现PCBA 精确定位,并引导机器人进行抓取。

机器人带动末端相机在料盒上方进行拍照,获取料盒中PCBA 的图像,通过模板匹配算法,得到图像像素坐标,然后由视觉软件系统进行坐标变换,得到PCBA 在机器人坐标系中的坐标,进而引导机器人准确抓取PCBA。

PCBA 竖直放在料盒槽内,机器人末端相机从上往下拍照,只能获取到长边图像以及连接件图像。PCBA 在料槽中倾斜状态下,长边图像亮度很低,不是理想的识别对象;连接件底座为白色,尺寸也较大,在不同倾斜角度下图像亮度均较高。因此,将其选为识别对象。利用机器视觉的模板匹配算法,识别出图像中连接件的数量及位置,如图3 所示。

2.3.2 测试治具自动标定

测试设备作为系统的一部分,根据生产任务调度,需要随时抽离到人工测试工位;测试治具根据测试产品的不同,需要进行更换。因此,测试治具的位置经常会发生变化,为了能够快速消除该变化带来的影响,要求自动化测试系统具备对测试治具进行自动、快速定位的能力。

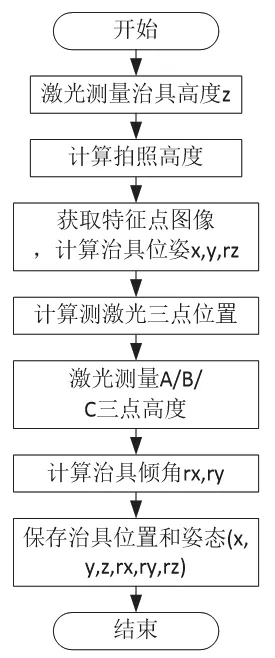

图4 测试治具自动标定流程Fig.4 Testing the automatic calibration process

机器人末端的视觉系统与激光传感器组成自动标定系统,实现对测试治具的位置和姿态快速标定的功能。视觉系统实现对治具水平面的位置和角度( 3 个自由度)的标定,激光传感器实现对治具高度和倾斜角度( 3 个自由度)的标定,标定流程如图4 所示。

2.4 过程追溯系统

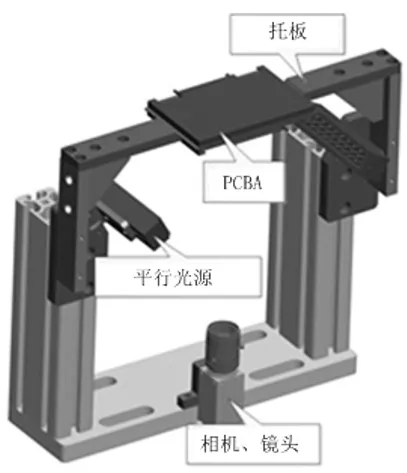

为了将PCBA 产品信息、测试过程信息、测试结果等建立关联数据并作保存,设计一套固定视觉装置(如图5所示),识别PCBA 二维码信息。机器人从待测品料盒中抓取PCBA 后,将其置于固定相机上方,固定相机自动识别PCBA 正面的二维码;系统将产品自身相关信息,后续测试的对应治具、测试设备,以及测试结果等信息全部与二维码进行关联。

固定视觉装置除了识别二维码以外,还采集PCBA 正反面图像,并做初步质量检测,判断元器件是否有异常。图像信息与二维码关联,并存储在本地;车间MES 系统通过以太网从本地读取图像、测试等所有过程信息。

3 试生产验证

提供100 片PCBA,对自动化测试系统进行实测验证。测试设备测试一片PCBA 的时间是115s,机器人完成单次转移流程(从料盒抓取PCBA,插入治具;再从治具取出PCBA,放入良品料盒或不良品料盒)的时间为30s 左右,配置4 台测试设备,系统效率最优(机器人不停地转移,正好匹配测试设备的测试速度)。

图5 固定视觉装置Fig.5 Fixed vision device

统计生产数据,所有产品完成测试的总时间为3130s,良品98 片,不良品2 片。整个测试过程全部由系统自动完成,无须人工辅助;故障停机0 次,产品损坏0 片,单片生产效率为31.3s。

4 结论

本文利用工业机器人及机器视觉技术,设计了由执行系统、测试系统、自动定位与标定系统、过程追溯系统,4个核心分系统组成的PCBA 自动化测试系统。经过100 片PCBA 的试生产实测,该系统实现PCBA 转移和测试的全过程自动化,运行过程中无故障、无损件。PCBA 自动化测试系统使用机器代人,自动化程度高,可以降低用人成本,减少生产过程的人为操作失误因素,提高生产品质保障,具有很高的实际应用意义。