自平衡静载试验在临轨桩基检测中的应用

2020-03-25范钦建魏巍黄顾忠

范钦建,魏巍,黄顾忠

(1.中亿丰建设集团股份有限公司,江苏 苏州 215131;2.苏州首龙置业有限公司,江苏 苏州215000)

1 工程背景

随着城市建设的发展,地铁周边的高层建筑越来越多,桩基承载力亦越来越大。传统工程桩检测为堆载法、锚桩法、锚桩-堆载联合法等。临轨工程基本位于轨道保护范围内,大直径钻孔灌注桩静载试验加载重量较大,超出轨道允许荷载,势必将对轨道变形产生一定影响。而桩基自平衡测试法,可解决静载法超大吨位及深基坑、狭窄场地等复杂条件下的试桩问题,正成为临轨建筑物桩基工程的通用检测方法[1-2]。由于其具有省时、省力、综合测试费用低等优点,在工程中应用亦越来越广泛。

2 工程概况

2.1 工程地质条件

苏地2016-WG-76地块二期项目位于苏州市姑苏区,劳动路南、彩虹路东,东侧紧邻运营的轨道交通2号线,中间被在建苏州轨道交通5号线贯穿。

根据工程地质勘察报告可知,本工程场地地貌单元属三角洲冲积、湖积平原地貌。场地各土层分布为:①杂填土:层厚1.40~4.40 m;②粉质粘土:层厚0.80~3.80 m;③层粉质粘土:层厚 1.10~4.80 m;④粉土:层厚1.50~4.70 m;⑤层粉砂夹粉土:层厚4.30~9.00 m;⑥粉质粘土:层厚3.30~9.40 m:⑦层粉质粘土:层厚 2.30~10.00 m;⑧粉土:层厚 1.20~5.60 m;⑨粉质粘土:层厚2.00~7.80 m;⑩粉质粘土夹粉土:层厚7.00~10.00 m;层粉质粘土:层厚5.00~10.20 m。

2.2 基桩概况

本工程采用钻孔灌注桩-筏板基础,桩端后注浆,试桩直径均为1 000 mm,混凝土强度等级为水下C40,桩端持力层为粉质粘土夹粉土,试桩参数如表1所示。

3 自平衡法检测原理及方法

3.1 测试原理

自平衡检测法利用的是试桩自身反力平衡的原理[3]。将一种特制的加载设备——荷载箱与钢筋笼焊接,荷载箱位移即为桩身变形,将其埋入桩的指定位置,由高压油泵向荷载箱充油而加载。荷载箱上段桩负摩擦力加自重与下段桩正摩擦力及端阻力相平衡来维持加载。以P1-34#桩为例,根据该工程场地的地质参数,经计算可得该检测桩的自平衡点,即荷载箱位置位于桩端约21 m处。大直径灌注桩自平衡检测前,应先进行桩身声波透射法完整性检测,后进行承载力检测[4]。

表1 试桩参数表

3.2 试验方法及步骤

3.2.1 试验方法

(1)加、卸载分级

P1-34#桩预估最大加载值为 2×8 000 kN;P3-35#、P3-39# 桩预估最大加载值为 2×8 500 kN;P8-27#桩预估最大加载值为2×7 500 kN;各桩均分10级加载,其中第一级加载量取分级荷载的2倍,每级卸载量为加载时分级荷载的2倍。

(2)位移观测及相对稳定标准

每级荷载施加后,应分别于5min、15min、30min、45 min、60 min各测读一次位移,以后每隔30 min测读一次。

位移相对稳定标准:从分级荷载施加后的第30 min开始,按1.5 h连续三次每30 min的位移观测值计算,每小时内的位移增量不超过0.1 mm,并连续出现两次。

3.2.2 试验系统

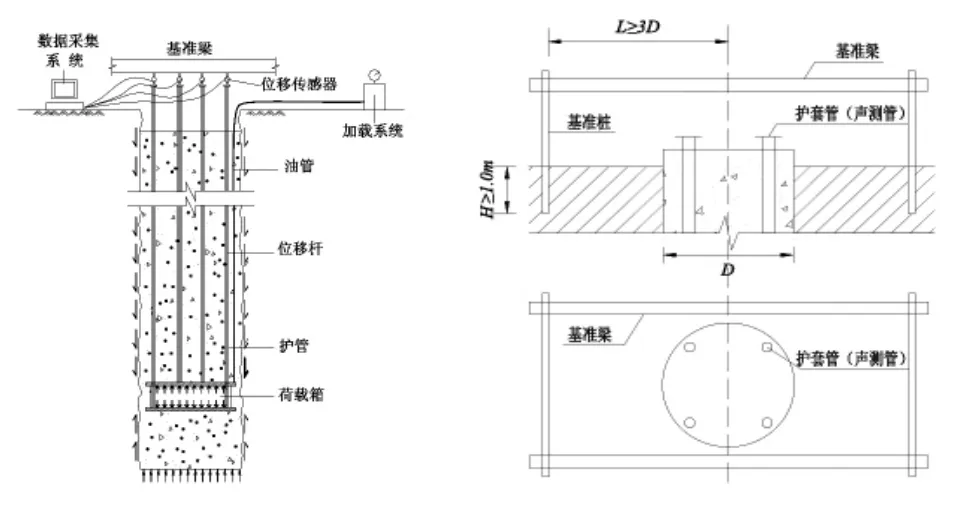

自平衡静载试验系统如图1所示。荷载箱主要由活塞、顶盖、底盖及箱壁四部分组成。顶、底盖的外径略小于桩的外径,在顶、底盖上布置位移杆。将荷载箱与钢筋笼焊接成一体放入桩体后,浇捣混凝土成桩。

图1 自平衡静载试验系统

在桩身平衡点位置安设荷载箱,沿垂直方向加载,检测时,在地面上通过油泵加压,随着压力增加,荷载箱将同时向上、向下发生变位,促使桩侧阻力及桩端阻力的发挥,位移杆一共4根,放置在声测管中,2根卡在荷载箱顶盖,2根底盖,对称布置,通过位移杆和与其相连的位移传感器,将测得的荷载箱变形传输到数据采集系统,获得上、下两段桩的荷载-位移、位移-时间等曲线,得到上、下两段桩的承载力,进而确定整桩承载力。

基准桩入土深度不小于1.0 m,基准梁的跨度不小于桩直径的6倍。基准梁用于固定位移传感器,本次试桩选取40a工字钢。

4 检测情况及结果分析

(1)试验结果。P1-34# 桩加载至 2×8 000 kN 时,荷载箱上段位移5.63 mm,下段位移-8.63 mm;P3-35#桩加载至2×8 500 kN时,荷载箱上段位移9.41 mm, 下段位移-14.97 mm;P3-39#桩加载至2×8 500 kN时,荷载箱上段位移6.47 mm,下段位移-8.33 mm;P8-27# 桩加载至 2×7 500 kN 时,荷载箱上段位移7.28 mm,下段位移-7.30 mm。4根试验桩曲线类似,故选取P3-35#、P8-27#桩做详细讲解,其现场实测数据Q-s、s-lgt曲线如图2~5所示。

图2 P3-35#桩Q-s曲线

图3 P3-35#桩s-lgt曲线

图4 P8-27#桩Q-s曲线

图5 P8-27#桩 s-lgt曲线

由图2~5可知,试验桩在达到设计要求最大加载量时,所有桩的桩身位移变形量均很小且达到稳定标准,远小于规范要求的极限位移量,未出现任何破坏迹象,Q-s曲线呈缓变型、s-lgt曲线呈平直型,故取向上、向下两个方向的最大试验荷载作为上、下段桩极限加载值。

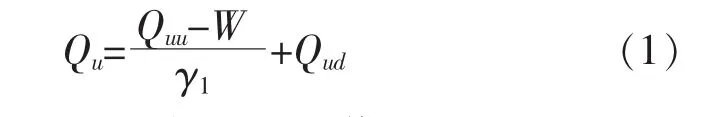

(2)计算分析。根据检测数据、实测与计算分析曲线,受检桩极限承载力计算如式(1)所示。

式中:Qu—单桩竖向承载力极限值(kN);Quu—上段桩的极限加载值 (kN);Qud—下段桩的极限加载值(kN);W—荷载箱上段桩的自重与附加重量之和(kN);γ1—受检桩的抗压摩阻力转换系数。

检测结果汇总见表2。

表2 受检桩承载力

经上述实测数据及计算分析可知,该工程选取的4根试验桩竖向抗压极限承载力均大于单桩竖向抗压承载力特征值的2倍,满足设计要求。

5 结语

对于临轨桩基工程,传统静载试验势必对轨道结构产生变形,而自平衡检测基本不受限制,对轨道几乎不产生任何影响。其对环境的要求低、场地适应性强,加载能力可根据试桩要求进行专门设计,可以完成超大吨位基桩承载力检测。目前自平衡静载试验还需在以下几方面进行理论研究:

(1)自平衡点位置的确定。荷载箱位置距离平衡点越近,桩基承载力越可靠[5-6],需研究自平衡点选取位置的影响因素。

(2)抗压摩阻力转换系数。宜根据实际情况通过相近条件的比对试验和地区经验确定。当无可靠比对试验资料和地区经验时,γ1可取0.8~1.0,长桩及粘性土取大值,短桩或砂土取小值。抗压极限承载力上段桩负摩阻力小于受压正摩阻力[7],需重点研究正负摩阻力的差异。