养护温度对硫氧镁水泥制品性能影响的试验研究

2020-03-25朱效甲安华朱效涛朱倩倩朱玉杰朱效兵张秀娟刘念杰朱燕凤

朱效甲 ,安华 ,朱效涛 ,朱倩倩 ,朱玉杰 ,朱效兵 ,张秀娟 ,刘念杰 ,朱燕凤

(1.济南市杰美菱镁建材研究所,山东 济南 250031;2.山东美泰板材有限公司,山东 日照 276800)

0 引言

在镁质胶凝材料制品的生产过程中,养护是非常重要的工艺环节,养护过程包括三个基本要素,即养护温度、养护湿度和养护时间,三者之间相互影响,缺一不可。在执行三要素养护制度的同时,大部分镁质制品生产过程需要经历第一养护阶段和第二养护阶段。

有研究显示,高温会对普通水泥基材料的宏观热工性能和力学性能产生明显影响,同时快速升高的热应力和蒸汽压力使得水泥基材料内部损伤积累,也会导致力学强度下降。因此,高温会导致混凝土力学性能的劣化,降低结构承载能力和使用安全性[1]。但是,对硫氧镁水泥制品高温养护性能的研究甚少。文章以硫氧镁水泥、EPS颗粒复合发泡板材为研究对象,介绍了不同养护温峰对硫氧镁水泥、EPS颗粒发泡板材性能的影响,获得硫氧镁水泥制品水化过程的信息等。

1 试验

1.1 原材料

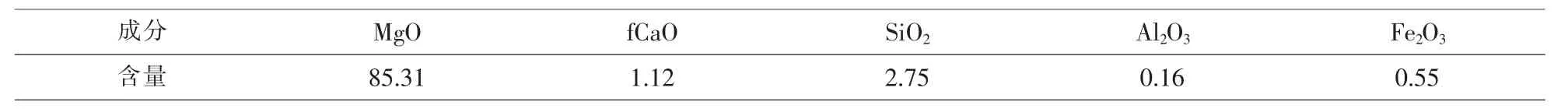

(1)轻烧氧化镁粉(MgO):辽宁海城华丰镁业有限公司生产,细度0.07 mm,筛余量3.0%,采用水合法[2]测得其活性氧化镁含量为63.24%,950℃烧失量为8.1%。其化学成分见表1。

表1 轻烧氧化镁粉主要化学成分 %

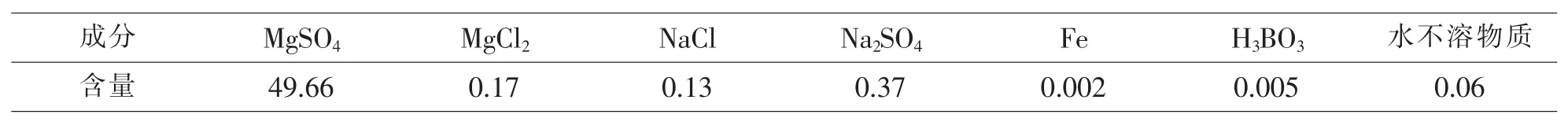

(2)工业七水硫酸镁(MgSO4·7H2O),由山东日照江源净水化工有限公司提供,工业级白色粉末晶体,含量为99.85%。主要化学成分见表2。

表2 七水硫酸镁主要化学成分 %

(3)改性增强剂:淡黄色液体,pH值为12,密度为1.38 g/cm3。主要成分为柠檬酸盐复合物,自制。

(4)EPS 颗粒:直径 Φ=1~1.2 mm,松散堆积密度为14 kg/m3,吸水率为0.13%,市购。

(5)发泡剂:动物蛋白复合发泡剂,发泡倍数为25 倍,沉降距为 3 mm/h,泡沫密度为 0.06~0.09 g/mm3,泌水量为40 mL/h,pH值为7.0,市购。

(6)聚丙烯单丝纤维(pp 纤维):长度 4~6 mm,密度为0.91 g/cm3,拉伸极限为15%,抗拉强度为500 MPa,弹性模量为2 793 MPa,燃点为 590℃,熔点为168℃,吸水率为0.1%,山东隆恩纤维有限公司生产。

1.2 主要设备仪器

(1)容量为1 m3的螺带搅拌机。

(2)辊压成型板材生产线。

(3)WDW-20型微机控制电子万能材料试验机,济南永测工业设备有限公司制造。

(4)电热鼓风干燥箱:101-2 型,天津市泰斯特仪器有限公司。

(5)百分表及表架:测量范围为 0~30 mm,分度值为0.01 mm,哈尔滨量具刃具集团有限公司。

1.3 料浆制备

在搅拌机内投入定量的硫酸镁溶液、改性增强剂和PP纤维,启动搅拌机搅拌1 min,再加入轻烧氧化镁粉(MgO)搅拌2 min,制成均匀的菱镁料浆,再加入定量的EPS颗粒,充分搅拌3 min,此时料浆密度为0.56~0.58 g/cm3,再用发泡剂泡沫将料浆密度调至 0.25~0.26 g/cm3,备用。基本配比为 m(MgO):m(EPS颗粒):m(改性增强剂):m(PP 纤维):m(发泡剂泡沫):m(硫酸镁溶液)=1:0.06:0.02:0.005:0.184:0.81。

1.4 板材成型

结合生产,将搅拌好的硫氧镁水泥、EPS颗粒发泡料浆投放到自动辊压板材生产线上,辊压成型规格为2 500 mm×1 250 mm×50 mm的板胚,并对其进行保潮控温预养护(第一养护阶段)。

1.5 板材养护

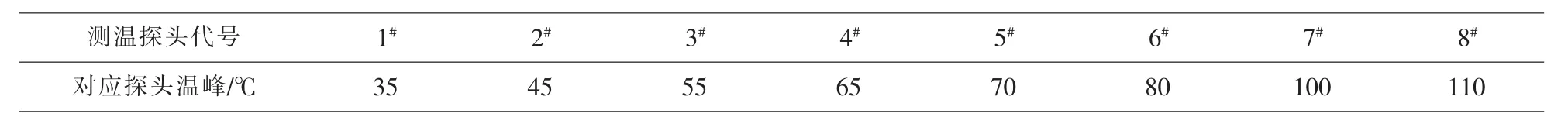

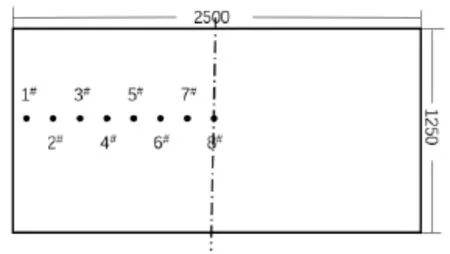

在第一养护阶段结束后(养护时间为20 h,养护峰值温度为45℃),按照图1所示的方法布置测温探头并将板材叠加码放,进行第二阶段保潮保温养护。测温结果见表3。

表3 板材养护温峰测试结果

图1 板材第二养护阶段测温探头布置示意

1.6 检测标准与方法

本试验试件是从板材测温探头对应处切取,制成规格尺寸为40 mm×40 mm×160 mm的试件,依照GB/T5486—2008《无机硬质绝热制品试验方法》及JGT/266—2011《泡沫混凝土》相关规定进行测试。体积稳定性测试是在板材第一养护阶段结束并脱模后,安装测温探头的同时安装百分表,记录该位置的基准数L0,在测温温峰过后,再记录各测点的数值作为测试值L1,支距L为650 mm,按公式(1)计算其线性涨缩率。

式中:L1—胀缩后的测试值,mm;L0—安表时的初始值,mm;L—支距,mm;ε—胀缩率,‰。

2 结果与分析

2.1 硫氧镁水泥结晶硬化相DSC-TG分解规律

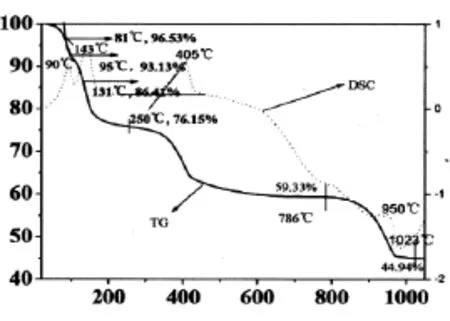

硫氧镁水泥结晶硬化产物DSC-TG热分解规律见图2。

图2 硫氧镁水泥结晶硬化产物DSC-TG热分解

由图 2 可以看出,5Mg(OH)2·MgSO4·7H2O(5·1·7相)在90℃、143℃、405℃和950℃出现分解吸热峰,分解过程可分为四个阶段,其中第一阶段为30~52℃是失去自由水的过程,试件加热到81℃时失重3.47%,对应着5·1·7相失去一个结晶水,形成5Mg(OH)2·MgSO4·6H2O(5·1·6 相);在 81 ℃升至 95 ℃过程中失重3.40%,对应着5·1·7相失去第二个结晶水,形成 5Mg(OH)2·MgSO4·5H2O(5·1·5 相);当温度提高到131℃时,失重6.72%,对应着5·1·7相再失去两个结晶水, 形成 5Mg (OH)2·MgSO4·3H2O(5·1·3 相);当温度为 131~250 ℃时,5·1·3 相剩余的3个结晶水完全失去,形成5Mg(OH)2·MgSO4。即:

30~52℃为失去自由水的过程;

81~250℃为失去结晶水的过程;

250~786 ℃为失去结合水的过程(5Mg(OH)2·MgSO4→5MgO+MgSO4+5H2O);

786~1 030 ℃为 MgSO4分解过程 (MgSO4→MgO+SO3)[3-4]。

2.2 养护温峰对硫氧镁水泥力学性能的影响

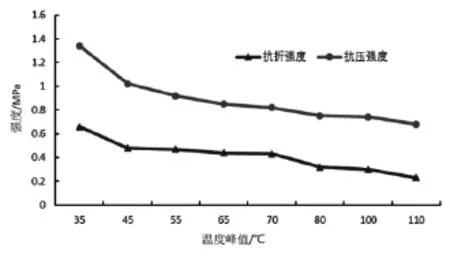

养护温峰对硫氧镁水泥力学性能的影响见图3。

图3 养护温峰对硫氧镁水泥力学性能的影响

研究表明,温度低于52℃时是一个失去自由水和附着水的过程,硬化结晶相晶面间距没有发生明显变化;当温度高于52℃时,晶面间距开始改变,结晶水开始分解,使晶体结构发生改变。在热养护历程中,硫氧镁水泥硬化结晶结构的形成和结构破坏过程是决定其物理力学性能的一对主要矛盾。导致硬化体结晶结构破坏的因素,可涉及到化学变化、物理变化和物理化学变化等方面[5]。李振国[6]等研究表明,在50℃的水热环境下硫氧镁水泥1 d的强度由66.9 MPa提高到77.1 MPa,可是3 d的强度保留率为98.10%,7 d的强度保留率为77.60%。在80℃的水热环境下其强度随养护时间增加而衰退较快,1 d、3 d、7 d 的强度保留率为 79.70%、70.10%和62.50%,说明水热养护时水化产物发生不利转变并使力学强度衰退。其原因主要是5·1·7相在水热环境中发生分解反应,其反应式为5Mg(OH)2·MgSO4·7H2O→6MgO+12H2O+SO3。

由图3可以看出,随着试件本体养护温度峰值的升高,其力学强度逐渐降低,当养护温峰从35℃提高到110℃时,抗折强度从0.66 MPa降至0.23 MPa,降幅为65.15%,抗压强度由1.34 MPa降至0.68 MPa,降幅为49.25%。分析原因,在热养护温峰升高的过程中,试件内部的液相、气相很快产生体积膨胀,并产生不同程度的膨胀内应力,从而破坏内部结构。而体系内固相本身因受热养护的影响,同样会产生膨胀因子,再加上高温养护会促进硬化产物结晶相的转变和分解,更加剧了体系结构的破坏,导致其力学性能大幅度降低。

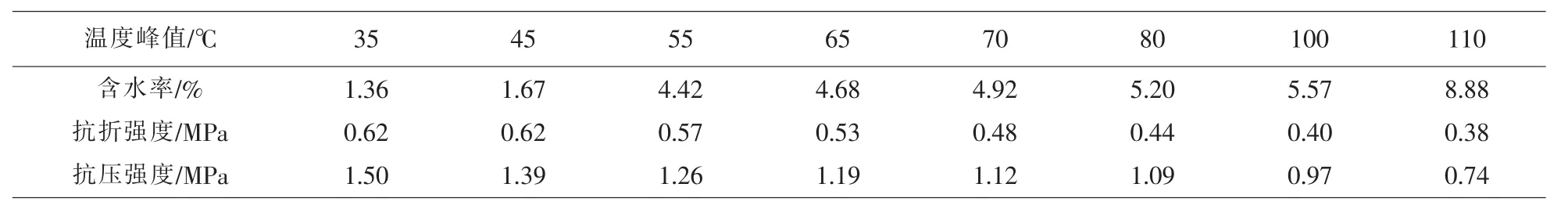

2.3 不同养护温峰对试件含水率、力学性能的影响

将不同养护温度的试件在设定温度为60℃的鼓风干燥箱内烘干12 h,测其烘干后的含水率、抗折强度和抗压强度,结果见表4。

表4 不同养护温峰对试件含水率、力学性能的影响

结合图3和表4不难看出,养护温峰明显影响硫氧镁水泥制品的力学性能。养护温峰从35℃提高到110℃,试件含水率由1.36%提高到8.88%,增幅为7.52%,而抗折强度由35℃时的0.62 MPa下降至110℃的0.38 MPa,降幅为38.71%,抗压强度由35℃时的1.50 MPa下降至110℃的0.74 MPa,降幅为50.67%。分析原因,是由于热养护温峰的提高,硬化结晶体的结晶水脱失,硬化结晶相出现分解,导致试件力学强度下降,含水率提高。又由于试件含水率的提高,试件毛细孔内的水分在压力荷载的作用下,作为介质消减了材料内支点的连接,降低了试件的承载能力,再加上压力荷载下由于水的润滑作用,材料内部产生的滑移摩擦力减少,导致其力学强度整体降低[7]。

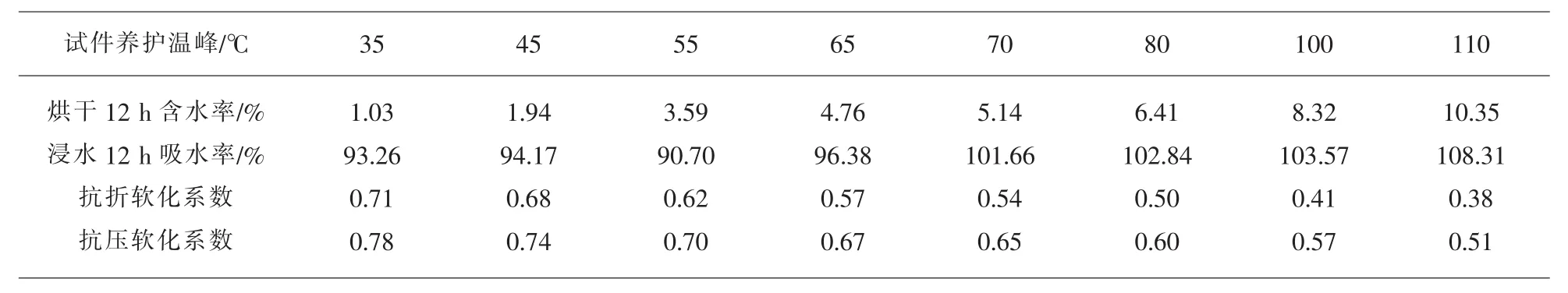

2.4 不同养护温峰对试件吸水性能和耐水性能的影响

不同养护温峰对试件吸水性能和耐水性能的影响见表5。

表5 不同养护温峰对试件吸水性能和耐水性能的影响

由表5可以看出,随着养护温峰的提高,试件含水率、质量吸水率逐渐提高,抗折软化系数、抗压软化系数逐渐降低。当温峰从35℃提高到110℃时,试件浸水12 h的质量吸水率由93.26%提高到108.31%,提高幅度为16.14%;而抗折软化系数由35℃时的 0.71下降至 110℃的 0.38,降幅为46.48%;抗压软化系数由35℃时的0.78下降至110℃的0.51,降幅为34.62%。试件在破型过程中,断面的破坏程度与养护温峰的升高趋势相对应。分析原因,较高的养护温峰,导致试件内部产生较大的膨胀内应力,从而使试件内部产生许多裂痕,试件浸水后,水沿着空隙或裂纹及毛细管迅速进入试件内部,溶蚀了硬化结晶结构的支点,消弱了硬化产物之间的结合力,降低了制品的耐水性能和使用性能。因此,养护温峰越高,对制品内部结构破坏越严重,耐水性能也越差[8]。

2.5 养护温峰对硫氧镁水泥制品体积稳定性能的影响

硫氧镁水泥板材在叠加码放热养护过程中,其热膨胀变形有一定的规律性,即养护温度会由板材中心指向边缘产生温度梯度,随着养护温度梯度的加剧,板材也会产生自中心指向边缘的热膨胀梯度,养护温峰出现并恒温时,板材保持最大热膨胀变形量不变,温度下降后,除纯属温度变形部分可以冷缩外,结构破坏所导致的变形是无法恢复的,这种变形即为残余变形,其结果会使板材码放养护过程中出现中间高两边低的圆弧线鼓状变形。

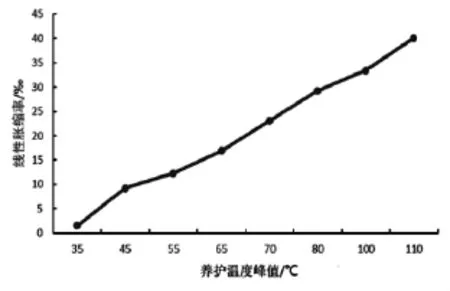

本试验是在养护过程中自边缘温峰35℃至板材中心温峰110℃的各点依次取值其线性变形,结果见图4。

图4 养护温峰对硫氧镁水泥制品体积稳定性能的影响

由图4可以看出,随着养护温峰的提高,其线性膨胀率直线提高,两者之间呈正相关性关系。当养护温峰分别为35℃、45℃、55℃、65℃、70℃、80℃、100℃和110℃时,其线性膨胀率分别为1.50‰、9.20‰、12.30‰、16.92‰、23.08‰、29.23‰、33.38‰和40.08‰,温峰从35℃提高到110℃时,线性膨胀率提高了26.72倍,说明养护温峰越高,其线性膨胀率越大。分析其原因,在硫氧镁水泥制品体系中共同存在着液相、气相和固相,其中固相中氧化镁变成氢氧化镁[MgO+H2O→Mg(OH)2]以及硬化结晶相5·1·7的生成都是一个体积膨胀过程,再加上硫氧镁水泥水化硬化过程中水化热高,释放量大,同样会使体系内的液相、气相急剧膨胀,几个因素叠加在一起,更加剧了整个体系的膨胀变形。因此,养护温度越高,体积膨胀率就越大,材料变形就越严重。

3 结语

(1)硫氧镁水泥硬化结晶相的差热分析显示,其热分解规律可分为4个阶段,即第一阶段为30~52℃,是失去自由水的过程;第二阶段为52~250℃,是失去结晶水的过程;第三阶段为250~786℃,是失去结合水的过程;第四阶段为786~1 030℃,是硫酸镁分解的过程。

(2)在硫氧镁水泥制品硬化过程中,随养护温峰的提高,其力学强度逐渐降低,试件含水率逐渐升高。当养护温峰由35℃提高到110℃时,抗折强度下降38.71%,抗压强度下降50.67%,含水率提高6.5倍。

(3)随着养护峰值的提高,试件质量吸水率逐渐提高,耐水性能降低,当养护温峰由35℃提高到110℃时,质量吸水率提高16.14%,抗折软化系数降低46.48%,抗压软化系数降低34.62%。

(4)随着养护峰值的提高,硫氧镁水泥制品体积稳定性逐渐变差,当养护温峰由35℃提高到110℃时,其线性膨胀率提高26.72倍。