浆料固含量对锂硫电池性能的影响研究①

2020-03-25黎天保刘依卓子李中良陈功哲涂飞跃

黎天保,刘依卓子,焦 灿,王 力,李中良,陈功哲,涂飞跃

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

锂硫电池是一种以金属锂为负极、单质硫为正极的新型电池体系,由于单质硫的理论比容量高达1 672 mAh/g,金属锂的理论比容量高达3 860 mAh/g,使得锂硫电池理论比能量达2 600 Wh/kg,是目前商业化锂离子电池的数倍,且单质硫具有在地壳中储量丰富、价格低廉、环境友好等优点,使得锂硫电池被认为是最具前景的下一代储能电化学体系之一[1-4]。但在锂硫电池充放电过程中,由于中间产物多硫化物的溶解扩散,致使其循环稳定性差,此外单质硫及其放电产物硫化锂的电子绝缘性、硫在充放电过程中的体积膨胀收缩等原因,导致锂硫电池无法商业化应用[5-6],针对这些问题,研究者们在正极材料(如硫碳复合材料等)等方面做了大量工作[7-10],取得了很好效果,但针对浆料制备及极片制作等后续工艺性方面的工作很少。

在锂离子电池极片制备过程中,浆料的固含量与极片的涂布会影响电极结构[11],从而进一步影响锂离子电池的电性能。结合锂离子浆料制备相关经验,本文通过配制不同固含量的锂硫电池浆料,并对涂布极片的电化学性能进行分析,建立起固含量-浆料物化参数-极片电化学性能的优化关系,从而得到适用于锂硫电池正极材料浆料制备的最佳固含量,为充分提高硫碳复合材料性能提供工艺参数支撑。

1 实验部分

1.1 硫碳复合材料制备

将升华硫(化学纯,国药试剂)与科琴黑KB(工业纯,国药试剂)按4 ∶1的质量比混合均匀,然后在155 ℃真空热复合12 h,得到硫碳复合材料KB/S(硫质量分数80%)。

1.2 不同固含量浆料配制及涂布

将KB/S 正极材料、导电剂SP、导电剂CNT、粘结剂LA133 按质量比75 ∶10 ∶5 ∶10 的比例在去离子水中球磨分散均匀,通过去离子水的加入控制浆料的固含量为21%、23%、25%,并用NDJ-55 型数字粘度计测试不同固含量的浆料粘度,用激光粒度仪检测浆料粒度分布。然后将不同固含量浆料分别涂布,通过控制刮刀高度控制极片的载硫量均为4.0 mg/cm2。

1.3 电化学性能测试

将涂布后的极片干燥后组装扣式电池,测试其充放电及循环性能,电解液为0.6 mol/L LiTFSI(三氟甲基磺酸亚胺锂)+0.4 mol/L LiNO3(硝酸锂)/DOL(二氧戊环)+DME(乙二醇二甲醚),电解液与单质硫的质量比为16.7 ∶1,充放电电压窗口在1.7 ~2.8 V,无特殊说明,在0.5C 条件下循环(1C =1 672 mA/g)。

2 结果与讨论

2.1 碳硫复合材料表征

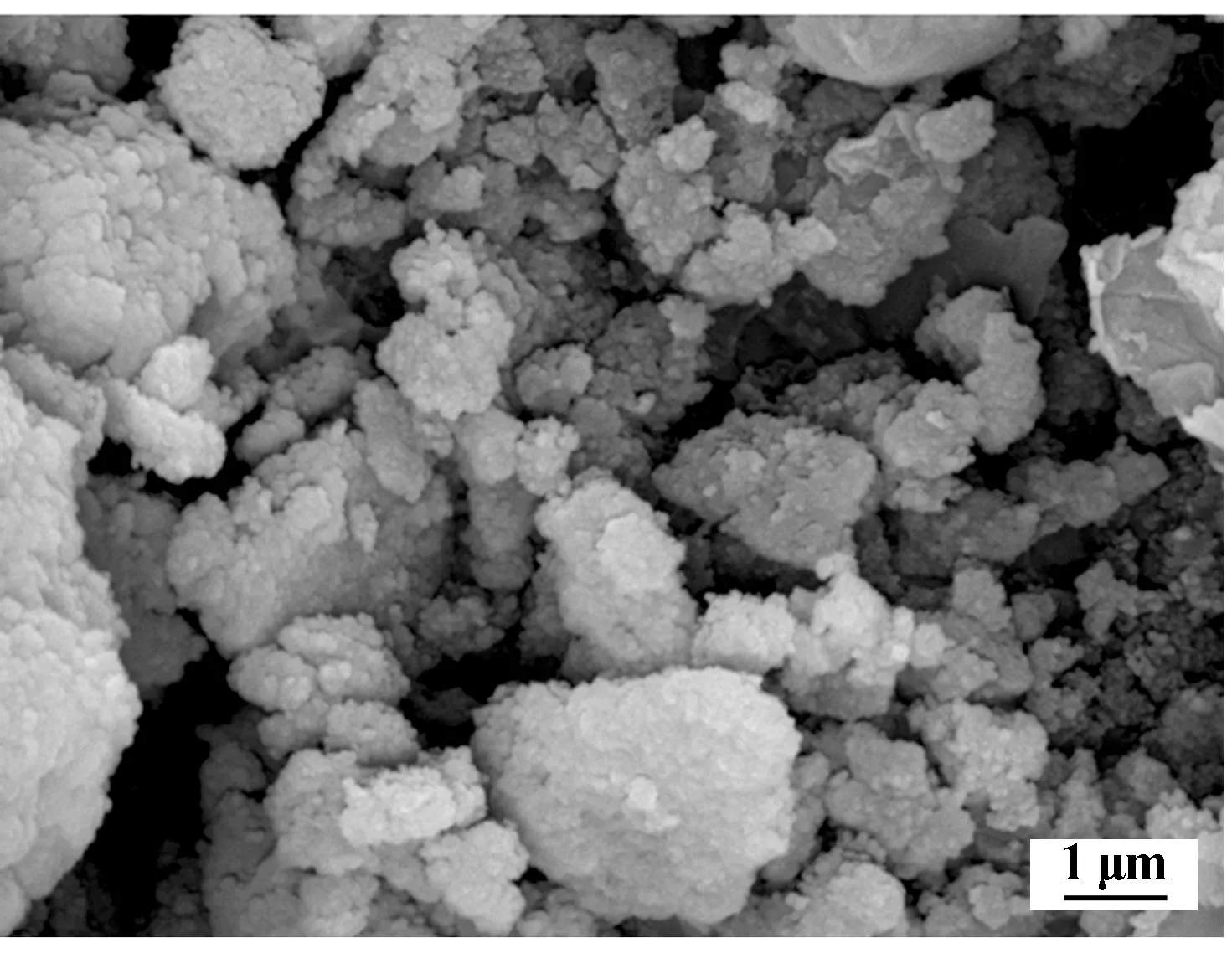

碳硫复合材料的粒度、形貌及组成等对浆料的制备过程有很大影响。图1 为KB/S 材料的SEM 图。由图1 可知,KB/S 材料呈较松散的颗粒状,颗粒表面的碳材料基本与单质硫分布均匀,表明碳材料与单质硫之间有良好的接触,为硫提供了充足的电子导电网络,且颗粒大小基本在微米尺度范围内,类比锂离子电池的匀浆工艺,微米尺度的材料具有比纳米尺度材料更加优良的匀浆效果。

图1 KB/S 材料形貌示意

图2 为单质S 及制备的KB/S 材料的XRD 图。由图2 可知,KB/S 材料的XRD 图谱基本与单质硫的标准图谱一致,这是由于KB/S 材料中单质硫含量高达80%,单质硫掩盖了KB 的非晶衍射峰。

材料的粒度分布对匀浆过程有很大影响。图3 为KB/S 材料的粒度分布。由图3 可知,D10=1.45 μm,D50=3.633 μm,D90=8.401 μm,材料粒度基本在10 μm以内,与SEM 结果相一致,且分布较均匀。

图2 KB/S 及单质硫的XRD 图谱

图3 原材料KB/S 的粒度分布曲线

由上述简单分析可知,所制备的正极活性材料KB/S 形貌、粒度正常,匀浆工艺可参照传统的锂离子匀浆工艺展开。

2.2 不同固含量的浆料理化性能及其极片形貌

不同固含量的浆料取样,分别检测其粒度、粘度。图4 为不同固含量浆料下的粘度。由图4 可知,随着固含量升高,浆料粘度急剧升高,特别是在固含量从23%上升到25%时,浆料的粘度从4 100 mPa·s 升高至16 880 mPa·s。粘度增高,致使浆料流动性显著变差,浆料分散效果不好,在涂布过程中,会致使极片涂布厚度不均匀、极片不同区域的极化不均匀,引起不同区域的应力不均匀分布,导致电极结构坍塌,电池容量迅速衰减。从粘度结果来看,21%及23%固含量的浆料流动性较好。

图4 不同固含量浆料的粘度变化

表1 为不同固含量浆料的粒度测试结果。由表1可知,相比于活性材料,加入导电碳和粘结剂后的浆料粒度均增大,这间接表明在粘结剂的作用下,导电碳在活性材料表面有包覆连接现象,致使浆料的粒度增大。其中21%固含量的浆料粒度和23%固含量的浆料粒度相差不大,D90在15 μm 左右;而25%固含量的浆料D50为9.773 μm,相比21%和23%固含量浆料D50和D90分别增加了4 μm 和10 μm,这表明25%固含量的浆料由于粘度较大,无法充分分散原材料,导致了浆料中活性材料团聚(导电碳为纳米级,对比前两种固含量,25%浆料粒度的增大更多是因为活性物质的团聚,而不是活性材料与导电碳的团聚),影响后续的涂布及电化学性能的发挥。

表1 不同固含量浆料的粒度分布

不同固含量浆料采用刮刀涂布极片后的形貌如图5 所示。由图5 可知,21%及23%固含量的浆料涂布极片表面的活性材料颗粒上有明显的导电碳吸附(表面纳米尺度的小颗粒为导电碳SP),且分布较均匀,表明电极间导电网络建立得较好,有利于提高活性材料的利用率。但在固含量为25%的浆料涂布极片中,存在无导电碳吸附的活性材料(如图5(c)中圆圈标示),该部分活性材料无法参与电化学反应(无良好的电子导电相),导致活性材料硫利用率低,这表明固含量较高时,活性材料、导电碳和粘结剂之间分散不均匀,电极导电网络构建不均匀。较低固含量的浆料有利于导电剂的分散。

图5 不同固含量浆料涂布极片的表面形貌

固含量对极片厚度及孔隙率的影响见图6。由图6可知,随着浆料固含量增加,极片厚度从102.2 μm(21%固含量)、107 μm(23%固含量)、增加至122.2 μm(25%固含量)。较低固含量(21%、23%)浆料涂布的极片厚度比较接近,而高固含量(25%)浆料涂布的极片厚度比低固含量浆料涂布极片增加了15 ~20 μm,表明低固含量材料粒度分布相对均匀,而高固含量材料粒度较大,堆积时的厚度更厚,这也进一步验证了浆料的粒度分布和SEM 结果。

图6 固含量对浆料涂布极片厚度及孔隙率的影响

从图6 可以看出,极片的孔隙率随固含量的变化不大,不同固含量涂布极片的孔隙率均在66%左右。高孔隙率的极片有利于锂离子的快速传输及多硫化物的吸附,有利于锂硫电池中的硫电极过程。

2.3 不同固含量浆料涂布极片的电化学性能

为了分析固含量对涂布后极片的性能影响,对其进行了扣式电池组装和电化学性能测试,图7 为不同固含量的涂布极片充放电曲线。由图7 可知,放电曲线基本分两个区域,分别对应S8至可溶性Li2S4转化的固液电极过程和Li2S4至不溶性Li2S 转化的液固电极过程[12]。在不同倍率下(0.05C、0.1C、0.2C、0.5C),随着放电倍率增加,不同固含量极片的充放电容量呈递减趋势,且充放电电压差逐步增大,表明电极极化增大,特别是低电压平台,可以看出随着倍率增加,电压平台明显下降。充电曲线可分为两段,一段斜坡式的上升过程,一段简短的平台,分别对应充电时的固液转化和液固转化的电极过程,与放电过程相反[12]。

图7 不同固含量浆料涂布极片的充放电曲线

固含量为21%时,浆料涂布极片在0.05C 的放电倍率下,其首次放电容量1 229.5 mAh/g,活性材料的利用率为73.5%,面积比容量为4.918 mAh/cm2,在0.5C倍率下循环时,容量衰减至最高容量的80%时的循环周数为73 周。73 周时的放电曲线与0.5C 首次放电曲线的差异主要是低电压平台,容量的衰减主要是低平台容量的衰减,表明低平台的液固反应过程是电极过程中容量衰减的决定性步骤。

固含量为23%时,浆料涂布极片在0.05C 倍率下首次放电容量为1 246.0 mAh/g,活性物质利用率为74.5%,面积比容量为4.984 mAh/g。其首次放电容量略高于固含量21%的浆料涂布极片,且在0.5C 倍率下循环时,能循环100 周以上,相比固含量21%浆料的极片提升了30%,固含量23%浆料涂布极片的电极结构稳定性优于固含量21%浆料极片。

固含量为25%时,浆料涂布极片,相比于固含量21%及固含量23%的极片,电池在前几周不同的放电倍率下,放电比容量相差不大,0.05C 放电倍率下,首次放电比容量1 262.8 mAh/g,活性物质的利用率为75.5%,首次面积比容量5.0 mAh/g 左右。但其容量衰减至80%时,循环周数仅为53 周,只有固含量23%的浆料涂布极片的一半,表明该涂布极片的结构稳定性较差。结合前述分析该极片表面形貌和浆料粘度、粒度分布等可知,极片表面裸露的活性材料和未均匀分散的导电剂等均导致电极结构在循环过程中很容易坍塌,致使电极结构失效,循环容量迅速衰减。由此可见,合适的浆料固含量对电极结构的构建十分关键[13],且由于锂硫电池中特殊的固液相转化反应(活性物质硫不断的在固-液-固之间转化,在电极上不断溶解-沉积),电极在循环过程中需要经历往复性的收缩与膨胀,因而锂硫电池更需要稳定性良好的电极结构[14]。

图8 为不同固含量的极片在0.5C 倍率下的循环性能和库伦效率。可以看出,在循环后期,21%和25%固含量的浆料涂布极片循环容量均快速下降,表明这两种极片的结构稳定性不如23%固含量浆料涂布的极片,而三者的库伦效率基本在90%以上,说明3 种极片在循环过程中,穿梭效应并不明显,容量的衰减更多的是来自于活性物质的损失和电极结构的坍塌,这两者往往互成因果,造成电池的最终失效[15]。

图8 不同固含量涂布极片的循环性能

表2 为不同固含量的浆料涂布极片的首次放电容量、首周库伦效率及0.5C 倍率下循环容量衰减至80%时的循环次数。由表2 可知,3 种极片的首次放电容量相差不大,说明固含量对活性材料的利用率影响不大,材料本身的特性对利用率的影响更大。从库伦效率来看,23%固含量浆料涂布极片的库伦效率最高,库伦效率表征的是充放电容量之比,锂硫电池中存在穿梭效应或活性物质不可逆损失时,库伦效率往往较低,这间接表明,23%固含量浆料涂布的极片活性物质损失较少,电极结构较完整,更有利于吸附多硫离子和提供良好的电化学反应界面。

表2 不同固含量浆料涂布极片的放电容量及循环性能分析

由上述分析可知,固含量23%浆料涂布极片的电化学性能最优,极片初始结构最均匀稳定,在初始放电容量基本相当的情况下,循环稳定性最好。

3 结 论

1)通过对浆料粘度及粒度的分析检测,表明固含量23%的浆料更有利于活性材料、导电剂的分散,并获得更窄的粒度分布范围。

2)固含量23%的浆料涂布极片的电极形貌更均匀稳定,且能保持较大的孔隙率,构建了良好的电子和离子导电网络。

3)固含量21%浆料涂布极片初始电极结构具有良好的循环稳定性,在载硫面密度为4.0 mg/cm2的条件下,初始放电容量1 246.0 mAh/g,且在0.5C 倍率下循环100 周后仍有近600 mAh/g 的比容量。