北洺河铁矿全尾砂胶结充填治理塌陷区的可行性研究①

2020-03-25汪光德原明亮曾建红王荣军周超群

汪光德,原明亮,曾建红,王荣军,周超群

(1.五矿矿业控股有限公司,河北 邯郸056300;2.长沙矿冶研究院有限责任公司,湖南 长沙410012)

近年来,“绿水青山就是金山银山”的绿色发展理念已经深入人心,新建地下矿山普遍采用地下充填工艺,正在努力建设无尾矿山、绿色矿山。北洺河铁矿由于已进入生产的中后期,受矿体赋存条件以及前期无底柱分段崩落采矿方法的限制,无法转入地下充填,而且地表塌陷区域越来越大。其所属的尖山北尾矿库也因为库容不足,无法满足该矿后期的尾矿排放需求。因此,积极探索安全的方式将尾矿排入地表塌陷区成为了北洺河铁矿的最佳选择。

1 矿山概况

北洺河铁矿目前是五矿矿业控股有限公司主要生产矿山之一,设计生产规模180 万吨/年,1997 年开工建设,2002 年投产试运行,2004 年达产。

1.1 矿体特征

北洺河铁矿属于接触交代矽卡岩型矿床,矿床主要赋存于奥陶系中统石灰岩与燕山期闪长岩的接触带中。矿床主要埋藏于北洺河河床以下,矿区基岩均为第四系黄土及河床卵石层所覆盖,整体稳定性差,有近百米的砾石层。

该矿为国内典型的河床下赋存的大型金属矿山,地质资源储量为7 909 万吨,主矿体长1 620 m,宽92~376 m,厚度40~160 m,埋深于136 ~679 m 之间。矿区构造主要以褶皱为主,断裂次之。双背斜构造,倾角6°~60°。

矿体形态在平面上为向南突出的“新月形”,在剖面上为大小不等复杂透镜体,纵剖面上为一变化较大的“长蠕虫”状。矿体走向呈近东西向渐转为北西方向。

1.2 采选工艺

北洺河铁矿的采矿方法是无底柱分段崩落法,矿床开拓为竖井开拓,首采分段在-20 m 水平,该分段采取了集中大爆破,以形成矿石覆盖层,松动出矿后诱导顶板岩石跟随冒落。目前最低开拓水平为-230 m 水平。阶段运输水平-110 m、-230 m 水平,开采分段高为15 m,阶段运输方式为上下盘运输巷加川脉环形运输方式,川脉间距60 m。通风为两翼对角抽出式,多级机站,回风水平-50 m 水平。结构参数分为18 m×15 m和16 m×10 m,采用4 m3电动铲运机出矿,运输中段采用14 t 电机车牵引4 m3曲轨侧卸式矿车将矿石倒入主溜井,经-258 m 水平破碎和-278 m 及-282 m 水平皮带转载,进入计量漏斗,最后由箕斗提升到地表。-110 m 水平到-50 m 水平、-230 m 水平到-110 m 水平间各回采水平设有电梯井供人员上下,并有采区斜坡道供铲运机上下行走。斜坡道由-230 m 水平向上通至-50 m 水平回风井,回风井为28°斜井,为大型设备下坑的通路。主要井筒有:主井、副井、西风井、主回风井、措施井(目前停止使用)。选矿采用一段开路自磨,二段闭路球磨,三次磁选和尾矿扫选的工艺流程。

1.3 开采现状

北洺河铁矿目前正在-230 m 中段开采,该中段的-125 m、-140 m、-155 m、-170 m 水平均已开采结束,主采水平为-185 m 水平,-200 m、-215 m 水平正在进行采准工程。剩余资源储量约2 000 万吨。

1.4 尾矿库情况

北洺河铁矿尖山北尾矿库设计总库容808.73 万立方米,最终坝高59 m,现已堆筑55 m,剩余有效库容约90 万立方米,剩余服务年限不足两年。

2 塌陷区的稳定性分析

2.1 塌陷区形成过程

北洺河铁矿于2001 年11 月开始进行无底柱崩落法回采,2003 年2 月底在措施井附近出现塌陷坑,地表错动范围随着地下开采范围扩大而增加,中心区域缓慢下沉。至2004 年2 月,井下主要采空区上部约1 000 m 范围内整体下沉2 m 左右。2005 年地表出现3 个较大的塌陷坑,其中最大塌陷坑东西长20 m,南北宽15 m。靠近塌陷坑周边地表裂缝很多,最大宽度达到400 mm 以上,地表倾斜明显。

2013 年坍塌范围发展为39.28×104m2,2014 年塌陷范围变化不大。2013 年错动范围发展为0.96 km2。2014 年错动范围为1.18 km2,相较2013 年错动范围主要向西北和东部发展。最终错动范围为1.24 km2,相较2014 年错动范围主要向东北方向发展。

2.2 塌陷区现状

北洺河铁矿塌陷区所处区域地势西高东低,西侧标高290.0 ~291.9 m,东侧标高269.03 ~272.6 m。北洺河铁矿塌陷区最终错动范围南侧边缘距离北洺河河道北岸60 m,最终错动范围东西长1 250 m,南北宽850 m,总面积1.24 km2。初步估算,目前地表塌陷区容积为276 万立方米以上。

塌陷区西南部为北洺河铁矿干选废石排土场,排岩的边缘已靠近塌陷区域。根据现场踏勘的情况来看,废石场沉降已经基本稳定。

从现场情况来看,北洺河铁矿塌陷区11 线以西区域地势呈整体下沉式盆地,未出现大的塌陷坑。特别是该区域北部生长了杂草及小型灌木,下沉基本稳定。

北洺河铁矿塌陷区11 线以东区域为主要塌陷区域。最大的塌陷坑边出现在此区域。依据地形图,最大塌陷坑深度为50 m(坑底标高231.188 m,附近地表标高281.3 m)。

北洺河地下矿体赋存剖面和北洺河铁矿塌陷区现状剖面对照形成北洺河铁矿塌陷区与地下矿体对照见图1。

图1 北洺河铁矿塌陷区与地下矿体对照

北洺河铁矿地下矿体呈西高东低的“长蠕虫”状。北洺河铁矿一期(-50 ~-110 m 水平)采矿早已结束,二期(-110~-230 m 水平)正在生产中。其中-110 m、-125 m、-140 m、-155 m、-170 m 水平已回采完毕,-110 m 水平以下矿体主要集中在9 线以东区域。

从图1 可看出,地表塌陷区内塌陷严重的区域集中在矿体厚大区域。11 线到8 线区域矿体最为厚大,北洺河铁矿塌陷区下沉最厉害的区域也主要集中在此。

2.3 塌陷区稳定性分析

北洺河铁矿地下矿体采矿呈向深部开拓、回采位置逐渐东移的趋势。回采工作将继续在8 线以东-125 m 以下水平进行,因此塌陷区稳定性分析范围主要为9 线以西区域。

基于对北洺河铁矿塌陷区三维应力模型的构建,对塌陷区9 线以西区域的稳定性和安全性进行分析评价[1],得到如下结论:

1)采用无底柱分段崩落法,北洺河铁矿矿体上部覆盖岩层垮塌分两期进行:第一期为井下开采时的随采随垮期,该时期的垮塌是由无底柱分段崩落采矿法引起的;第二期垮塌是由于第一期垮塌导致矿体上部覆盖岩层因自重而在垂直方向形成巨大断裂面,该巨大断裂面会导致矿体上部覆盖岩层呈现整体下沉态势。因此,第二期垮塌的下沉与井下采动区的下沉是一致的。

2) 9#~13#勘探线之间的塌陷范围面积为409 435.836 3 m2,理论计算平均下沉深度为5.4 m,塌陷区容积为2 210 953.516 m3。

3)在塌陷区的中部(11#勘探线)以东方向,井下围岩所承受的压应力为0.149 ~543 MPa,均远超过围岩允许的压应力范围(63.608 9~168.101 9 MPa),井下围岩均处于垮塌状态。

4)在塌陷区的中部(11#勘探线)以东方向,井下围岩所承受的应变在0.293×10-5~0.010 99 之间,均远超过围岩允许应变范围(0.524×10-4~0.675×10-3),井下围岩均处于垮塌状态。

5)塌陷区内塌陷较严重的位置在10#~11#勘探线之间。

经数值模拟研究和现场考察分析,北洺河铁矿9#~13#勘探线之间的塌陷区下部的井下采动区已塌落至地表,塌陷区趋于稳定。

2.4 充填后塌陷区稳定性分析

当塌陷区充入尾砂充填料后,9#~13#勘探线可容纳221.1 万立方米充填物料,充填物料密度为1.824 t/m3(实验预测密度),即403.3 万吨充填物料。塌陷区平均下降5.4 m,原顶板的负载上部锥体高度为285 m,塌陷区下降距离占原顶板的负载上部锥体高度的5.4/285 =1.9%。当物料充满塌陷区后,井下采动区顶部崩落范围之内的压力将增加219 107 Pa,原顶板的负载为上部锥体压力即13 533 438 Pa。充填物料压力占原顶板的负载为上部锥体压力比例为219 107/13 533 438=1.62%。

如果塌陷区实施逐步充填,已塌陷采空区上部压力将逐步加大,压力总值也将增加,但变化不大(增加1.62%)。塌陷区充填物料后,会对已经垮塌采空区起到密实作用,不会再造成大面积垮塌情况。

因此,拟在10#线以西区域采用胶结尾矿回填,10#线以东采用废石回填,回填顺序自西向东,按回采结束时间及地表塌陷区稳定情况逐步推进。同时,对塌陷区回填区域进行定期变形监测,取得详实数据,有效掌握其变化状态,从而在更合理地利用塌陷区回填区域排放尾矿的同时,保证回填作业人员及设备的安全。回填后的区域将按照“回填一块、治理一块”的原则,进行覆土并恢复地表植被。

3 胶结充填技术可行性分析

3.1 胶结充填技术试验

通过对充填全尾砂进行组分试验、沉降试验、流变试验、泌水试验、固结试验、泥化实验、渗透试验、环管输送试验等,并结合现场条件、设备技术水平[2],得到如下结论:

1)通过粒度分析结果可知,尾矿中-0.038 mm 粒级含量为43.98%,-0.02 mm 粒级含量为30.96%,表明该尾矿中细粒级含量较多,但通过沉降试验发现该尾矿的总体沉降性能较好,澄清水固含量低,低浓度时絮凝剂PAM 对其助沉作用十分明显。

2)从浓缩模型试验结果来看,该尾矿在模型内的极限压缩浓度可达到79%,结合膏体浓密机的应用实践,采用膏体浓密机(添加一定量的絮凝剂)作为北洺河尾矿的制浆设备,工业上可获得稳定的、底流浓度为60%~75%的尾矿料浆。

3)流变参数测试结果表明,浓度大于60%的尾矿是一种具有屈服值的假塑性流体,能被剪切稀化,其屈服应力与浓度呈指数函数关系。

4)坍落度和泌水试验结果表明,尾矿膏体料浆的粘聚性、保水性良好,浓度为65%~75%、水泥添加量5%~1%的尾矿试样,其泌水率值小于5%。其中,浓度为70%的料浆加入2%水泥后,泌水率仅为1.39%,能满足塌陷区回填要求。

5)固结试验结果表明,泵送至塌陷区的固结尾矿的抗压强度只有不到1 MPa,能满足随塌陷区下塌而下塌的要求。

6)泥化试验结果表明,水泥添加量10%以下时,不管是采用管道输送堆存还是过滤堆存的固结尾矿,在潮湿条件下,遇水不会产生泥化,而干燥后遇水会膨胀散开,成为大颗粒散体。送入塌陷区堆存的尾矿,层层堆放,堆存过程中基本能保持潮湿状态,也就不会产生泥化问题,而堆存工作结束后,堆层会逐渐由表及里干透,因此在堆存工作结束前可考虑在尾矿堆场上覆盖一层高配比水泥的尾砂,水泥配比10%以上。

7)渗透试验结果表明,该尾矿固结后的渗透系数为6×10-7cm/s。

8)环管输送试验结果表明,浓度是影响管道摩阻损失的最关键因素之一。浓度为65%~72%的尾矿,添加2%的水泥后可进行泵送。

由上述试验结论可知,充填膏体不会产生大量泌水,由充填膏体产生的水量不会对塌陷区稳定性产生实质影响。膏体固结后本身具有一定的粘结力,基本不会产生泥化现象,不会因泥化产生泥石流现象从而对塌陷区稳定性产生影响。因此全尾砂胶结后用于塌陷区充填是可行的。

3.2 胶结充填主要设备

3.2.1 深锥浓密机

深锥浓密机是制备尾矿膏体的关键设备[3],目前国内该制备工艺已日趋成熟、技术可靠[4]。

根据北洺河铁矿系统需求,深锥浓密机放砂流量需按92.65 m3/h、放砂质量浓度按70%左右设计。浓密机设计选取单位面积处理量0.7 t/(h·m2),尾砂处理量120.0 t/h,计算浓密机面积171.43 m2,设计浓密机直径为15 m,面积为176.63 m2。选型具体参数见表1。

表1 深锥浓密机的选型

3.2.2 充填工业泵

充填工业泵用于尾矿充填料的远距离输送。目前市场上此类泵的生产厂家较多、技术成熟,但进口泵比国产泵采购成本多50%~100%。

实际运行中考虑不均衡系数1.15,拟选用2 台充填工业泵输送泵,1 用1 备。正常输出流量110 m3/h,正常泵送压力10 MPa,额定功率320 kW 以上。

4 经济可行性分析

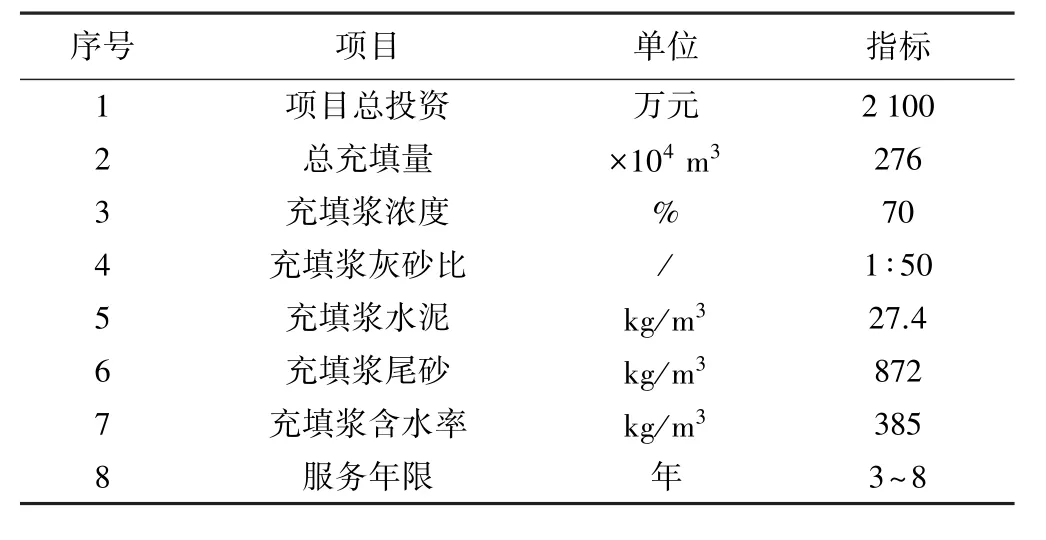

项目主要经济技术指标见表2。

表2 项目主要经济技术指标

本项目需要新建尾矿膏体制备站,该站主要由深锥浓密机、尾矿膏体制备间、药剂间、充填工业泵泵房、配电室、回水池、回水泵房、仓库、生活和办公场所等组成。建设场地拟选择在北洺河铁矿西风井厂区南侧。其中药剂间、仓库、生活和办公场所可利用西风井现有设施,节省部分投资。

本项目建设投资约为2 100 万元,其中工程费用为1 600 万元,工程建设其他费用为350 万元,预备费为150 万元。该投资费用比新建库容为276 万立方米尾矿库(最低投资约10 元/m3)节省660 万元。

本项目运行第2 年单位尾矿运营成本估算为18.30 元/t,见表3。

表3 单位尾矿运营成本估算表

该运营成本与尾矿浆直接排放至尾矿库相比,主要增加了胶凝材料的消耗费用。

5 环境和社会效益分析

1)本项目的实施,利用了选矿厂的全部尾砂,实现废物综合利用,污染物消减量大。胶结尾砂中不掺入任何有害化学制剂,也不会产生二次污染。

2)本项目运行将减少尾矿地表堆存占地和扬尘污染,杜绝尾矿外排造成的安全隐患和环境污染,甚至可以取消尾矿库,可从根本上解决地表尾矿库带来的安全隐患。同时又能改善塌陷区带来的安全隐患,使区域生态得到一定补偿和恢复,对生态环境产生有利影响。

3)本项目将突破性地解决选矿尾矿库和地下采矿塌陷区两个重大危险源,为地下开采空区治理提供新路径和技术支撑。该项目若成功实施,对于国内外同类矿山具有良好的推广应用价值,对我国金属矿山尾矿处理和地下采矿技术进步将产生有力推动作用。

因此,该项目的建设具有良好的环境效益和社会效益。

6 结 语

通过对北洺河铁矿塌陷区的稳定性分析以及对全尾砂膏体制备、输送、胶结充填技术的可行性试验研究,并结合经济估算、环境和社会效益等综合分析,认为北洺河铁矿全尾砂胶结充填治理塌陷区的项目完全可行。