激光熔覆Fe-Mo-V-C合金涂层组织及摩擦磨损性能

2020-03-24张磊陈小明苏建灏张凯谌宽赵坚

张磊,陈小明, 3,苏建灏,张凯,谌宽,赵坚

激光熔覆Fe-Mo-V-C合金涂层组织及摩擦磨损性能

张磊1, 2,陈小明1, 2, 3,苏建灏1,张凯1,谌宽1, 2,赵坚1, 2

(1. 水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;2. 水利部杭州机械设计研究所 水利机械及其再制造技术浙江省工程实验室,杭州 310012;3. 北京科技大学 新金属材料国家重点实验室,北京 100083)

采用同轴送粉激光熔覆技术在45#钢基材表面制备Fe-Mo-V-C合金涂层。采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)等测试分析手段表征涂层的物相组成、组织形貌和元素分布。采用维氏硬度计和干滑动摩擦磨损试验机测试涂层显微硬度和摩擦磨损性能,并分析其摩擦磨损机理。结果表明:激光熔覆Fe-Mo-V-C合金涂层的主要物相成分为α-Fe相与(α-Fe,Ni)、Fe4V、Fe9.7Mo0.3等铁基合金相,VC、V8C7、VB、Fe3C等金属间化合物相,以及铁基金属相与渗碳体组成的共晶组织;涂层致密均匀,细小的硬质颗粒在金属基体中呈均匀、弥散、密集分布。当熔覆功率为1 600 W时,涂层平均显微硬度达1 020 HV0.2,其耐磨性是基材的14倍。VC等硬质颗粒的“弥散强化”赋予涂层高硬度,在磨损过程中起到“扎钉”和“抗磨骨架”作用,大幅提高了铁基涂层的耐磨性。

激光熔覆;Fe-Mo-V-C合金;涂层;显微组织;摩擦磨损

磨损是机械部件在服役过程中主要的失效形式之一,尤其是工程机械、水利机械、交通机械等装备的关键部件在工作中存在高载荷、冲击、疲劳等复杂高强度工况,加速了材料磨损和部件失效,导致使用寿命大大缩短[1]。近年来激光熔覆技术的发展为金属零部件的表面强化和再制造带来新的手段,如激光熔覆铁基、镍基、钴基合金涂层等[2]。其中,激光熔覆铁基合金涂层由于与构件基材诸如铸铁、碳钢、合金钢等材料的主要成分相近,因而与之冶金结合性好且开裂敏感性较低,同时因成本较低而受到表面技术领域的广泛关注。为进一步提高涂层硬度和耐磨性,学界普遍通过引入陶瓷相以获得硬质相强化涂层,如WC、SiC、Cr3C2、TiC等[3−6]。然而上述硬质相与基体普遍存在润湿性差、颗粒较大、分布不均匀等不足[7],引起涂层脆性大、韧性不足和应力集中,导致高裂纹敏感性,尤其是在冲击环境下易开裂。

钒(V)是一种强碳化物形成元素,VC具有硬度高、耐磨损、熔点高、热力学稳定性好及与基体相容性好等优点,是理想的陶瓷增强相[7]。近年来,一些学者在激光熔覆VC改性铁基涂层方面开展了研究。王晓荣等[8]利用激光熔覆将钛铁、钒铁、铬铁与石墨原位反应制备了Fe-Ti-V-Cr-C合金耐磨涂层, TiC-VC和Cr7C3硬质相可提高涂层的硬度和耐磨性,但当铬铁加入量达到15%时涂层硬开裂,硬度止于700 HV0.3以下。宗琳等[9]研究了不同Ti含量的Fe-Ti-V-C系合金激光熔覆层的组织和硬度,发现Ti含量在14.7%时,(Ti,V)C含量及涂层硬度最高。张伟等[10]研究了不同原料配比和工艺参数下激光熔覆原位生成VC-Fe3C/ Fe-Ni涂层的组织与性能,表明涂层开裂敏感性受石墨含量影响较大。目前相关研究多采用原位生成VC,其涂层组织与性能受粉末配方和工艺控制影响较大,尤其是涂层中硬质相均匀性与涂层硬度的稳定性有待改善,难以满足实际应用需求。针对原位生成VC的不足,利用预合金化的VC改性铁基合金粉末并通过激光熔覆制备涂层,可有效提高涂层组织成分的均匀性,因此相关工艺参数与组织性能调控研究对于VC增强铁基合金涂层的应用具有重要意义,然而目前相关研究报道较少。基于此,本研究选取预合金化Fe- Mo-V-C粉末和45#钢分别作为涂层材料和基材,通过同轴送粉激光熔覆技术在基材表面制备Fe-Mo-V-C合金涂层,研究不同激光功率下涂层的组织成分和显微硬度,并对比研究基材与涂层的摩擦磨损性能,以期为激光熔覆铁基耐磨涂层的研究与应用提供有益 参考。

1 实验

熔覆粉末材料采用Fe-Mo-V-C合金粉末(Metco 1030A),粒度为53~150 μm。基体为45#钢,粉末和基材主要化学成分如表1所列。将待熔覆基材表面磨削加工至粗糙度0.5 μm以下,在酒精中超声波清洗去除污垢。激光熔覆前将粉末和基材置于烘箱中进行预热处理。

采用德国LASERLINE公司LDF4000型光纤耦合半导体激光器和德国KUKA机器人制备涂层试样,采用同轴送粉和多道搭接熔覆工艺。工艺参数如下:基材预热温度150 ℃,激光功率分别为1 400,1 600,1 800,2 000,2 200,2 400和2 600 W,扫描线速度10 mm/s,光斑直径5 mm,搭接率40%,送粉速率0.5 r/min。采用荷兰帕纳科X′Pert Powder型X射线粉末衍射仪测定涂层的物相组成。将涂层横截面磨抛后用4%硝酸酒精溶液腐蚀,采用德国ZEISS SUPRA55型场发射扫描电子显微镜观察截面组织形貌,采用附带的能谱仪进行成分分析。采用德国BRUKER公司UMT Tribo Lab型摩擦磨损试验机,进行线性往复式干滑动摩擦磨损试验,对磨材料为Φ6.35 mm的Si3N4圆球,载荷为25 N,频率为5 Hz,往复单程为10 mm,试验时间为120 min。试验结束后采用SEM观察磨损表面微观形貌,并采用美国Rtec UP型三维轮廓仪测试涂层磨损体积,根据下式计算涂层磨损率:

式中:f为体积磨损率,mm3/(N∙m);为磨损体积,mm3;为法向载荷,N;为滑动总位移,m。

表1 合金粉末和基材成分

2 结果与讨论

2.1 物相成分

图1所示为不同激光功率下的Fe-Mo-V-C熔覆层的XRD谱图。可见不同功率下的涂层XRD谱图基本一致,其物相成分无较大差异。分析可知,熔覆层的主要物相成分有α-Fe、(α-Fe, Ni)、Fe9.7Mo0.3、Fe4V等金属及合金相,以及VC、V8C7、VB、Fe3C等金属间化合物相。

图1 不同激光功率下Fe-Mo-V-C合金熔覆层的XRD谱图

2.2 组织形貌

当激光功率低于1 600 W时涂层易开裂,因此选择1 600 W及以上功率制备的未开裂涂层对其组织形貌进行表征分析。图2为激光熔覆Fe-Mo-V-C涂层中不同部位组织的微观形貌。图2(a)为1 600 W涂层整体组织形貌,可以看出熔覆层组织均匀致密,无孔隙、微观裂纹等缺陷。图2(b)为高倍下1 600 W涂层与基材界面的微观组织形貌,可见涂层与基材界面清晰,呈良好的冶金结合。图2(c)为高倍下1 600 W涂层截面的微观形貌,可见熔覆层横截面主要包括3种组织:弥散分布的细小粒状或花瓣状颗粒、周围金属基体胞状组织和细小层片状组织。

图2(d)~(f)分别为不同激光功率下的熔覆层截面在高倍下的组织形貌。可见较低功率1 600 W下涂层中弥散的颗粒呈细小且规则的球粒状(1~2 μm),金属基体胞状晶粒细小;随激光功率提高,颗粒尺寸增大,形状逐渐演变为花瓣状并趋于不规则化,同时基体组织晶粒尺寸变大;当功率提高至2 400 W时,颗粒为较大的不规则的多角状(3~4 μm),基体晶粒较为粗大。

为进一步探明涂层的组织成分,选取1600 W功率制备的涂层中3个组织区域进行EDS分析,结果如表2所列。可见I区域含大量V、C、B,结合XRD分析可知其主要成分为VC、V8C7、VB等硬质相;II区域主要元素为Fe,同时有较高含量的C,根据XRD中α-Fe峰判断其主要成分应为铁素体组织,固溶了一定量的Mo、Ni、V等合金元素,同时含有Fe9.7Mo0.3、Fe4V等铁基金属间化合物。III区域较II区域Fe含量降低而C含量升高,同时Mo含量较高,结合其层片状特征推断该组织应是α-Fe、Fe9.7Mo0.3等金属相与渗碳体(Fe3C)混合组成的共晶组织[11−12]。显然,上述组织中II区域组织是涂层的金属基体,III区域组织是硬脆共晶组织,I区域组织是涂层的弥散颗粒相。

图2 不同激光功率下Fe-Mo-V-C合金熔覆层截面微观组织SEM图

(a) Cross-section morphology of coating at 1 600 W; (b) Interface morphology of coating at 1 600 W; (c) Middle morphology of coating at 1 600 W; (d) High magnification morphology at 1 600 W; (e) High magnification morphology at 2 000 W; (f) High magnification morphology at 2 400 W

表2 能谱成分分析(质量分数,%)

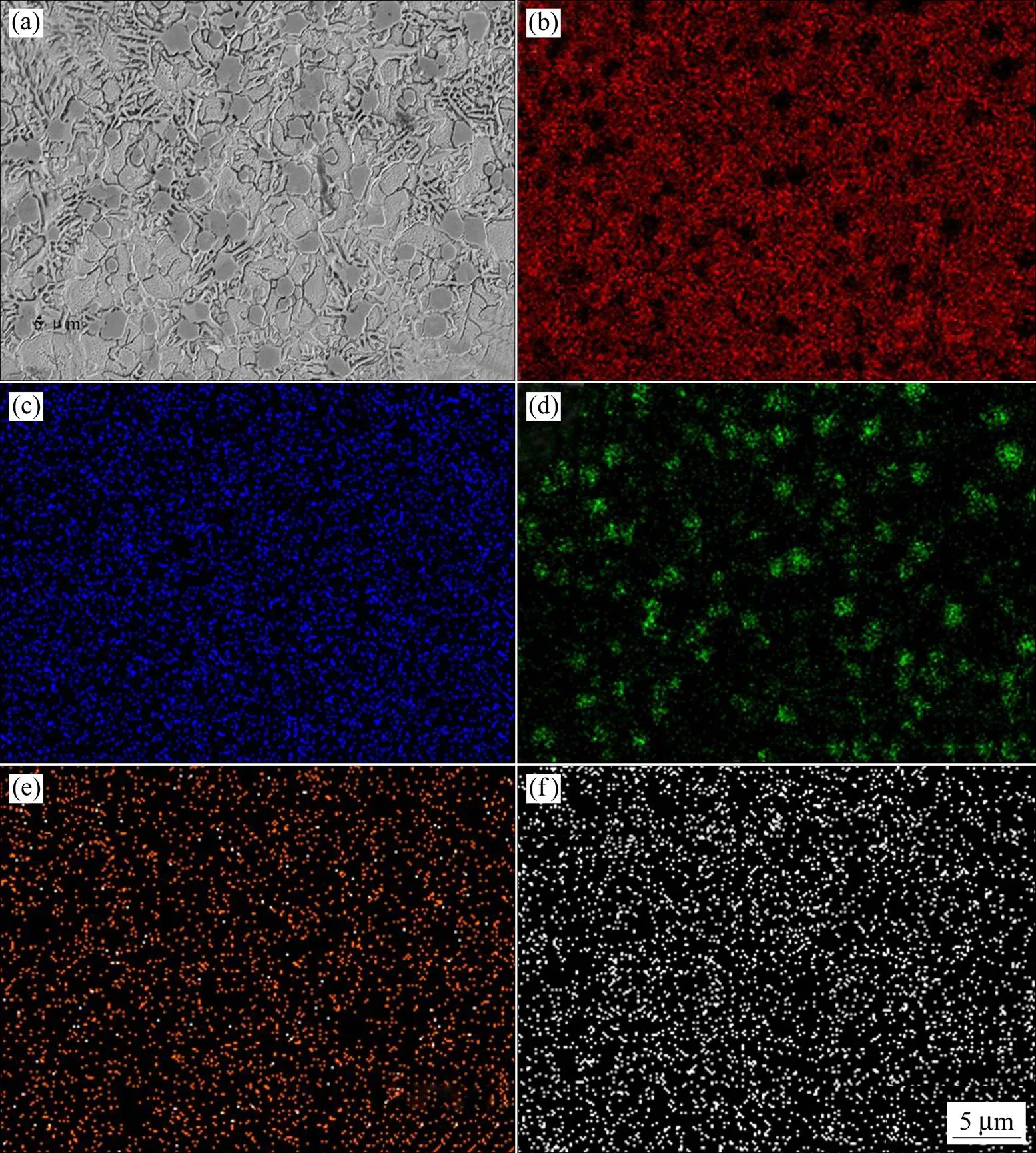

图3为1 600 W下熔覆层局部区域元素分布图。可见图中弥散的颗粒区域V含量较高,而相应区域Fe、Mo元素含量较低,进一步证明了VC等硬质颗粒在组织中呈弥散分布。

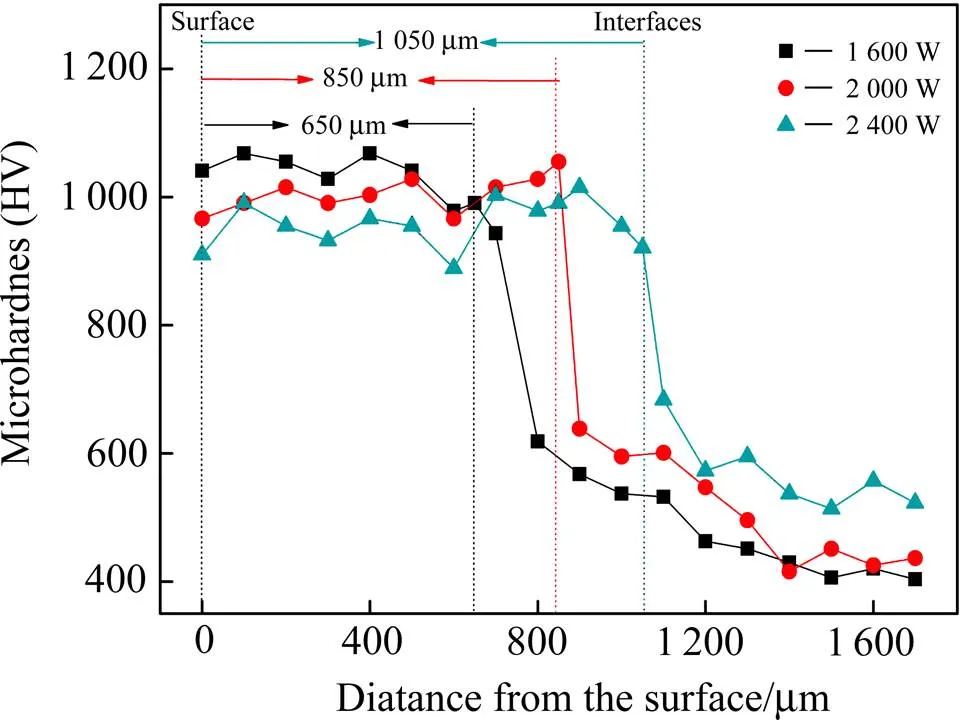

2.3 显微硬度

图4所示为激光熔覆层沿截面方向的硬度分布图。由图可见,熔覆层从表面向基材方向上的硬度呈阶梯状分布,涂层区域整体保持较高且稳定的硬度值,表明涂层组织成分具有较高的均匀性;在与基材结合处硬度发生陡降,然后逐渐降至基材硬度值,说明基材对熔覆层稀释率较低。对比不同功率下熔覆层的平均硬度,1 600,2 000和2 400 W下熔覆层硬度分别达1 023.7,1 005.8和962.5 HV0.2,为45#钢基材的3.41倍、3.35倍和3.21倍。熔覆层平均硬度随熔覆功率的升高而下降,同时涂层厚度增加。

熔覆层显微硬度与其组织成分密切相关。熔覆层中细小的VC、V8C7、VB等硬质颗粒在金属基体组织中呈均匀、弥散、密集分布,起弥散强化作用[13];细小的硬脆共晶组织在金属基体中呈层片状分布,提高了涂层的硬度和强度[10];Mo、Ni、V等合金元素固溶于α-Fe中对金属基体起到固溶强化作用[14−16];同时,激光熔覆快速凝固的特点可抑制金属基体晶粒长大,起到细晶强化作用。因此,上述多种强化共同作用使得激光熔覆Fe-Mo-V-C合金涂层具有高硬度和高强度。随着激光功率提高,由图2(d)~2(f)可见熔覆层中硬质颗粒的尺寸增大,而球形度和弥散均匀性降低,其弥散强化作用降低;同时熔池温度和熔池深度也随激光功率提高而增加,造成熔覆层冷却速度降低,结晶过冷度减小,液态金属形核率降低而晶粒长大速度升高,因此,金属基体组织晶粒趋于粗化[17],细晶强化作用减小,导致熔覆层硬度随激光功率提高而降低。此外,由于高功率热输入使得熔池加深且熔化的粉末增加,涂层厚度增加[18]。

图3 激光熔覆Fe-Mo-V-C合金涂层截面微观组织元素面分布

(a) SEM image; (b) Fe; (c) Mo; (d) V; (e) Ni; (f) C

图4 不同激光功率下Fe-Mo-V-C合金熔覆层截面显微硬度分布曲线

2.4 摩擦磨损性能

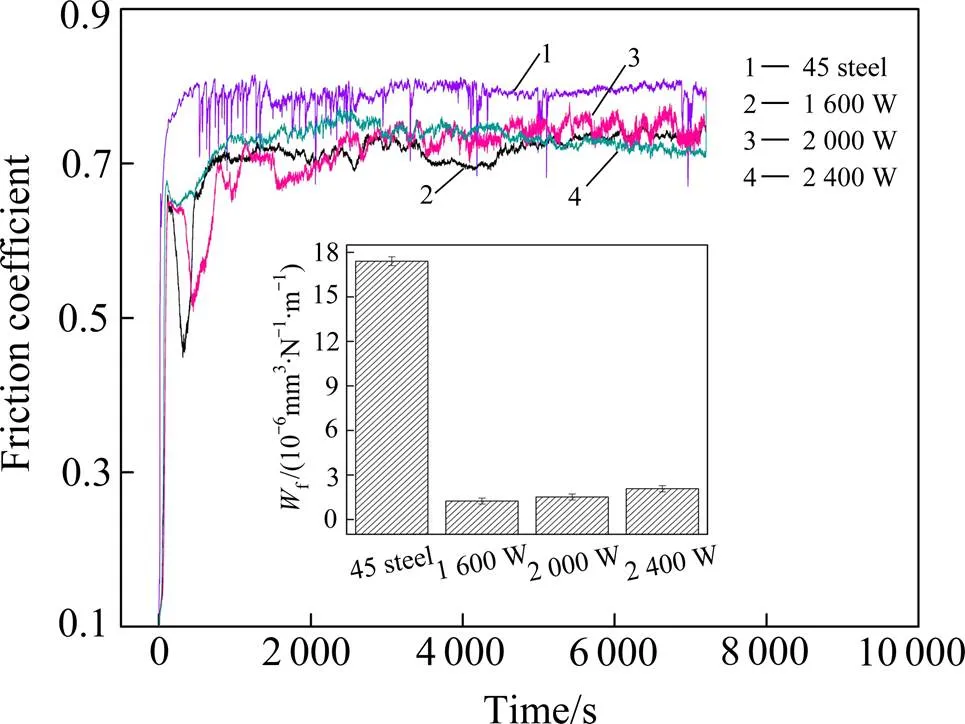

图5所示为基体及不同功率下制备的Fe-Mo-V-C熔覆层的摩擦因数曲线及磨损率。从摩擦因数曲线可见,基材在摩擦开始后迅速达到稳定摩擦阶段,而熔覆层均表现为摩擦开始后摩擦因数逐渐升高并伴有较大幅度的起伏,在约20 min后逐渐达到稳定摩擦阶段。对比不同功率下熔覆层摩擦因数,1 600,2 000和2400W下熔覆层平均摩擦因数分别为0.703 2,0.726 8和0.747 6,均低于基材摩擦因数0.786 6。从图5中磨损率对比可见,不同激光功率下熔覆层的磨损率显著低于基材,1600W制备的涂层磨损率为1.24×10−6mm3∙N−1∙m−1,是基材的1/14,表明涂层耐磨性是基材的14倍。激光熔覆层的平均摩擦因数和磨损率随激光功率提高而升高,其变化趋势与图4中的硬度变化趋势一致。上述结果表明,激光熔覆Fe-Mo-V-C合金涂层的高硬度使其耐磨性得到大幅提高。

图5 不同激光功率下Fe-Mo-V-C合金熔覆层与基材摩擦因数曲线及磨损率

为研究激光熔覆Fe-Mo-V-C合金涂层摩擦磨损机制,选取1 600 W下熔覆层摩擦磨损试样进行表征分析。图6为干滑动摩擦磨损后的涂层表面SEM图。图6(a)和6(b)可以看出涂层上磨痕窄且浅,磨损面未见明显的犁沟。图6(c)可见涂层磨损面上分布的大量凸起硬质相颗粒,周围存在深色的转移材料以及转移后形成的凹坑。图6(d)为高倍下的磨损面微观形貌,可见硬质相颗粒紧密镶嵌于发生塑性变形的金属基体中,未见明显剥落痕迹,可见硬质颗粒与基体具有良好的润湿性和结合性。

分析可知,在摩擦磨损过程中,金属基体在硬质摩擦球作用下被切削、剪断和转移发生凹陷,而镶嵌在金属基体中的硬质相硬质颗粒形成“微凸体”,阻碍了磨粒在金属基体表面的后续切削运动或改变磨粒运动方向[19],有效抵抗了对偶材料对涂层的犁削效应,因此VC等硬质相起到“钉扎”和“抗磨骨架”作 用[20],从而有效提高了涂层的耐磨性能。

3 结论

1) 激光熔覆Fe-Mo-V-C合金涂层主要物相成分为α-Fe相与(α-Fe,Ni)、Fe4V、Fe9.7Mo0.3等铁基合金相,VC、V8C7、VB、Fe3C等金属间化合物相,以及铁基金属相与渗碳体组成的共晶组织。熔覆层组织均匀致密,与基材呈良好的冶金结合,细小的粒状或花瓣状VC等硬质颗粒在组织中呈弥散、均匀、密集分布。

图6 激光熔覆Fe-Mo-V-C合金涂层摩擦磨损后表面SEM形貌

2) 涂层硬度及耐磨性随激光功率提高而降低,当熔覆功率为1.6 kW时,熔覆层平均显微硬度达1 020 HV0.2,耐磨性为45#钢基材的14倍。VC等硬质颗粒的“弥散强化”赋予涂层高硬度,并在磨损过程中起到“扎钉”和“抗磨骨架”作用,大幅提高了铁基涂层耐磨性。

[1] FU Z K, DING H H, WANG W J, et al. Investigation on microstructure and wear characteristic of laser cladding Fe-based alloy on wheel/rail materials[J]. Wear, 2015, 330−331: 592−599.

[2] 张凯, 陈小明, 张磊, 等. 激光熔覆制备耐磨耐蚀涂层技术研究进展[J]. 粉末冶金材料科学与工程, 2019, 24(4): 308−314. ZHANG Kai, CHEN Xiaoming, ZHANG Lei, et al. Research progress of wear-resistant and corrosion-resistant coatings prepared by laser cladding[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(4): 308−314.

[3] 熊玲玲, 郑海忠, 陈郑, 等. 激光熔覆制备纳米陶瓷/金属复合涂层熔覆材料的研究现状[J]. 材料导报, 2015, 29(23): 24− 29. XIONG Lingling, ZHENG Haizhong, CHEN Zheng, et al. Research status about material used in laser-clad nanostructured ceramics/ metal composite coatings[J]. Mater Rev, 2015, 29(23): 24−29.

[4] 陈希章, 胡科, 袁其兵. 激光熔敷原位合成WC增强铁基复合涂层的组织和性能[J]. 中国表面工程, 2016, 29(4): 118−124. CHEN Xichang, HU Ke, QING Qiing. Microstructure and performance of WC reinforced Fe-based composite coating synthesized in-situ produced by laser cladding[J]. China Surface Engineering, 2016, 29(4): 118−124.

[5] 刘海渔, 沈言锦. SiC含量对激光熔覆原位合成WC增强铁基合金涂层组织与性能的影响[J]. 机械工程材料, 2016, 40(10): 15−18. LIU Haiyu, SHEN Jinyan. Effect of SiC content on microstructure and properities of in-stu synthesized WC reinforced Iron-based ally coating by laser cladding[J]. Materials for Mechanical Engineering, 2016, 40(10): 15−18.

[6] 李爱农, 魏成靓, 刘娇姣, 等. 激光熔覆铁基Cr3C2/MoS2覆层的组织和摩擦磨损性能[J]. 中国表面工程, 2015, 28(5): 77−85. LI Ainong, WEI Chengliang, LIU Jiaojiao, et al. Microstructure, friction and wear properties of laser cladding Fe-based Cr3C2/MoS2coatings[J]. China Surface Engineering, 2015, 28(5): 77−85.

[7] 杜宝帅, 邹增大, 王新洪, 等. 激光熔覆TiC增强铁基耐磨涂层组织结构的研究[J]. 热加工工艺, 2010, 39(24): 182−185. DU Baoshuai, ZHOU Zengda, WANG Xinhong, et al. Study on microstructure of TiC reinforced iron based composite coating prepared by laser cladding[J]. Hot Working Technology, 2010, 39(24): 182−185.

[8] 王晓荣, 王新洪, 杜宝帅, 等. 激光熔覆Fe-Ti-V-Cr-C合金涂层的微观组织和性能[J]. 材料工程, 2011(3): 50−54. WANG Xiaorong, WANG Xinhong, DU Baoshuai, et al. Microstructure and property of laser cladding Fe-Ti-V-Cr-C alloy coatings[J]. Journal of Materials Engineering, 2011(3): 50−54.

[9] 宗琳, 李荣广, 张小玲. 激光熔覆Fe-Ti-V-C合金微观组织与磨损性能[J]. 机械工程学报, 2017, 53(2): 67−73. ZONG Lin, LI Guangrong, Zhangxiaoling. Microstructure and wear resistance of Fe-Ti-V-C hardfacing alloys by laser cladding[J]. Journal of Mechanical Engineering, 2017, 53(2): 67−73.

[10] 张伟, 姚建华, 张利春. 激光熔覆原位生成VC-Fe3C/Fe-Ni复合涂层的组织与性能[J]. 复合材料学报, 2017, 34(1): 142−151. ZHANG Wei, YAO Jianhua, ZHANG Lichun. Microstructure and properties of in-situ synthesized VC-Fe3C/Fe-Ni composite coating made by laser cladding[J]. Acta Materiae Compositae Sinica, 2017, 34(1): 142−151.

[11] 王晓荣, 王新洪, 侍国文, 等. 硼对激光熔覆Fe-Ti-V-C合金系组织和性能的影响[J]. 中国激光, 2010, 37(7): 1903−1907. WANG Xiaorong, WANG Xinhong, SHI Guowen, et al. Effect of boron element on the microstructure and property of laser cladding Fe-Ti-V-C alloy system[J]. Chinese Journal of Lasers, 2010, 37(7): 1903−1907.

[12] 张伟, 冯秋红, 王尔亦, 等. 激光熔覆原位生成VC增强Fe-Ni基复合涂层的组织与硬度[J]. 金属热处理, 2019, 44(7): 190− 193. ZHANG Wei, FENG Qiuhong,WANG Eryi, et al. Microstructure and hardness of in-situ synthesized VC-reinforced Fe-Ni-based composite coating by laser cladding [J]. Heat Treatment of Metals, 2019, 44(7): 190−193.

[13] 李桂花, 邹勇, 邹增大, 等. 激光熔覆原位生成Nb2(C,N)及V8C7陶瓷粒子增强铁基金属涂层[J]. 材料工程, 2012(1): 29− 33. LI Guihua, ZHOU Yong, ZHOU Zengda, et al. In-situ synthesized Nb2(C,N) and V8C7ceramics particulates reinforced Fe-based composite coating by laser cladding[J]. Journal of Materials Engineering, 2012(1): 29−33.

[14] 万荣春, 孙锋, 张澜庭, 等. Mo对耐火钢高温屈服强度的影响[J]. 北京科技大学学报, 2013, 35(3): 325−331. WAN Rongchun, SUN Feng, ZHANG Lanting, et al. Effect of Mo on the high-temperature yield strength of fire-resistant steels[J]. Journal of University of Science & Technology Beijing, 2013, 35(3): 325−331.

[15] LIU T, CHEN L, BI H, et al. Effect of Mo on high-temperature fatigue behavior of 15CrNbTi ferritic stainless steel[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(3): 452−456.

[16] 文平, 李春福, 赵毅, 等. Cr, Mo, Ni在α-Fe(C)中占位、键合性质及合金化效应的第一性原理研究[J]. 物理学报, 2014, 63(19): 280−287. WEN Ping, LI Chunfu, ZHAO Yi, et al. First principles calculation of occupancy, bonding characteristics and alloying effect of Cr, Mo, Ni in bulk α-Fe(C)[J]. Acta Physica Sinica, 2014, 63(19): 280−287.

[17] 达则晓丽, 朱彦彦, 李铸国. 激光功率对激光熔覆Fe-Co- B-Si-Nb涂层组织和性能的影响[J]. 中国表面工程, 2012, 25(3): 52−56. DAZE Xiaoli, ZHU Yanyan, LI Zhuguo. Effect of laser power on microstructure and properties of laser cladding Fe-Co-B-Si-Nb coatings[J]. China Surface Engineering, 2012, 25(3): 52−56.

[18] 张磊, 陈小明, 刘伟, 等. 激光熔覆Ni基合金裂纹的形成机理及敏感性[J]. 激光与光电子学进展, 2019, 56(11): 1−8. ZHANG Lei, CHEN Xiaoming, LIU Wei, et al. Study on the mechanism and sensitivity of cracks in laser cladding Ni-based alloy coatings[J]. Laser & Optoelectronics Progress, 2019, 56(11): 1−8.

[19] 沈言锦, 李雪丰, 陈学永. 超声功率对激光熔覆Fe-Cr-V-C系涂层组织与性能的影响[J]. 焊接学报, 2017, 38(5): 74−78. SHEN Jingyan, LI Xuefeng, CHEN Xueyong. Effect of ultrasonic power on microstructure and properties of Fe-Cr-V-C coating by laser cladding[J]. Transactions of the China Welding Institution, 2017, 38(5): 74−78

[20] 张辉, 邹勇, 邹增大, 等. 石墨添加量对Fe-Ti-V-C熔覆层组织及耐磨性的影响[J]. 摩擦学学报, 2014, 34(3): 319−324. ZHANG Hui, ZHOU Yong, ZHOU Zengda, et al. Effect of graphite addition on microstructure and wear resistance of Fe-Ti-V-C cladding layers[J]. Tribology, 2014, 34(3): 319−324.

Microstructure and frictional wear performance of Fe-Mo-V-C alloy coating prepared by laser cladding

ZHANG Lei1, 2, CHEN Xiaoming1, 2, 3, SU Jianhao1, ZHANG Kai1, CHEN Kuan1, 2, ZHAO Jian1, 2

(1. Key Laboratory of Research on Hydraulic and Hydro-Power Equipment Surface Engineering Technology of Zhejiang Province, Standard & Quality Control Research Institute Ministry of Water Resources.P.R.C, Hangzhou 310012, China; 2. Water Machinery and Remanufacturing Technology Engineering Laboratory of Zhejiang Province, Hangzhou Machine Design & Research Institute Ministry of Water Resources.P.R.C, Hangzhou 310012, China; 3. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China)

Fe-Mo-V-C alloy coatings were prepared on the 45#steel by laser cladding technique with coaxial powder-feeding. The phase compositions, microstructure and element distribution were characterized by X-ray diffractometer (XRD), scanning electron microscope (SEM) and energy dispersive spectrometer (DES). In addition, the microhardness and friction and wear property of coatings were tested by Vickers hardness tester and dry sliding friction and wear tester, and the wear mechanism was analyzed. The results show that Fe-Mo-V-C alloy coating prepared by laser cladding is mainly composed of α-Fe and Fe-based alloy, including (α-Fe,Ni), Fe4V and Fe0.7Mo0.3, intermetallic compounds including VC, V8C7, VB and Fe3C, and eutectic phase composed of Fe-based metal and Fe3C.The microtructure of coating is compact and uniform, and the fine and hard particles in the matrix are dispersive, homogeneous and extensive. The average hardness of coating at 1 600 W is as high as 1 020 HV0.2, and its wear resistance is 14 times of the substrate. The dispersion strengthening of VC particles leads to high hardness, and it works as pinning effect and wear-resistant skeleton during the wear process, which greatly improves the wear resistance of Fe-based coating.

laser cladding; Fe-Mo-V-C alloy; coatings; microstructure; frictional wear

TG174.44

A

1673-0224(2020)01-65-07

浙江省“一带一路”国际科技合作项目(2019C04019);浙江省公益性技术应用研究计划(2017C37048,2018C37029)

2019−10−30;

2019−11−18

张磊,工程师。电话:0571-88087115;E-mail: qingyi22@163.com

(编辑 高海燕)