涡轮叶片电解加工的流场仿真分析

2020-03-24范庆明

□ 赵 晗 □ 范庆明

西安工业大学 机电工程学院 西安 710021

1 研究背景

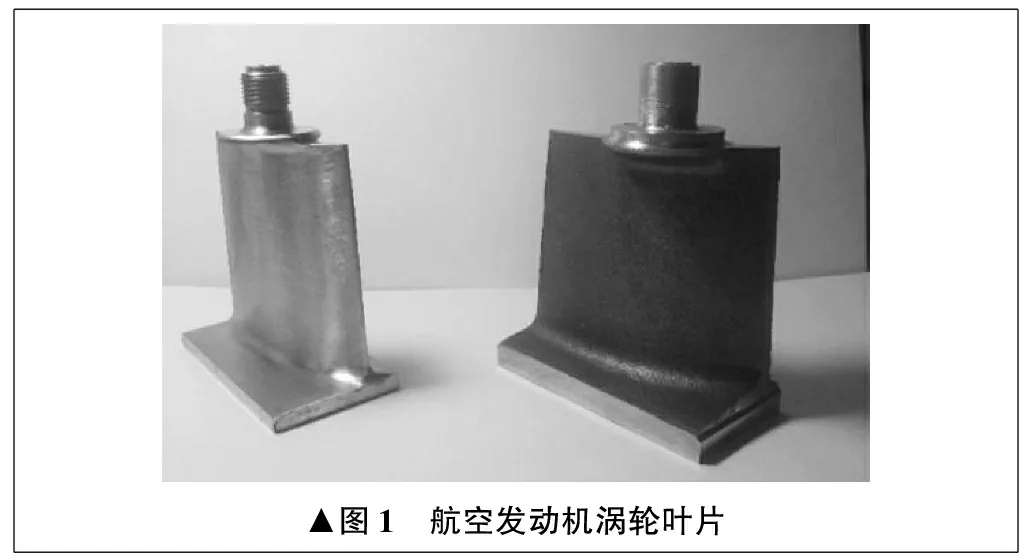

涡轮叶片是航空发动机中的关键零件,形状复杂,加工难度大,一直是发动机制造领域的研究热点。如今,全球航空航天发动机行业在突破设计形式、材料技术和制造技术的同时,广泛应用计算机辅助设计技术,逐渐向结构复杂化、材质高性能化、加工方式低成本化与高效化的方向发展[1-2]。电解加工是一种基于电化学基础的阳极溶解非接触式加工技术,无加工工具损耗,适合加工难切削材料[3-5]。业内对电解加工开展了一系列研究。贾明浩[6]对电解加工的流场设计进行了研究,指出传统电解液供给方法分类的局限性,并根据各类零件电解加工流场设计的特征,提出新的分类方法。徐正扬等[7]采用三头进给电解加工叶片方式,设计双向进液流动形式进行叶片电解加工试验,证明这一电解加工方式有利于提高加工的稳定性和加工质量。笔者以图1所示航空发动机涡轮叶片为研究对象,应用COMSOL Multiphysics软件对叶片阴极型面流场进行分析,得到不同加工间隙及电解液压力下流场的分布特性[8]。

▲图1 航空发动机涡轮叶片

2 流道三维模型

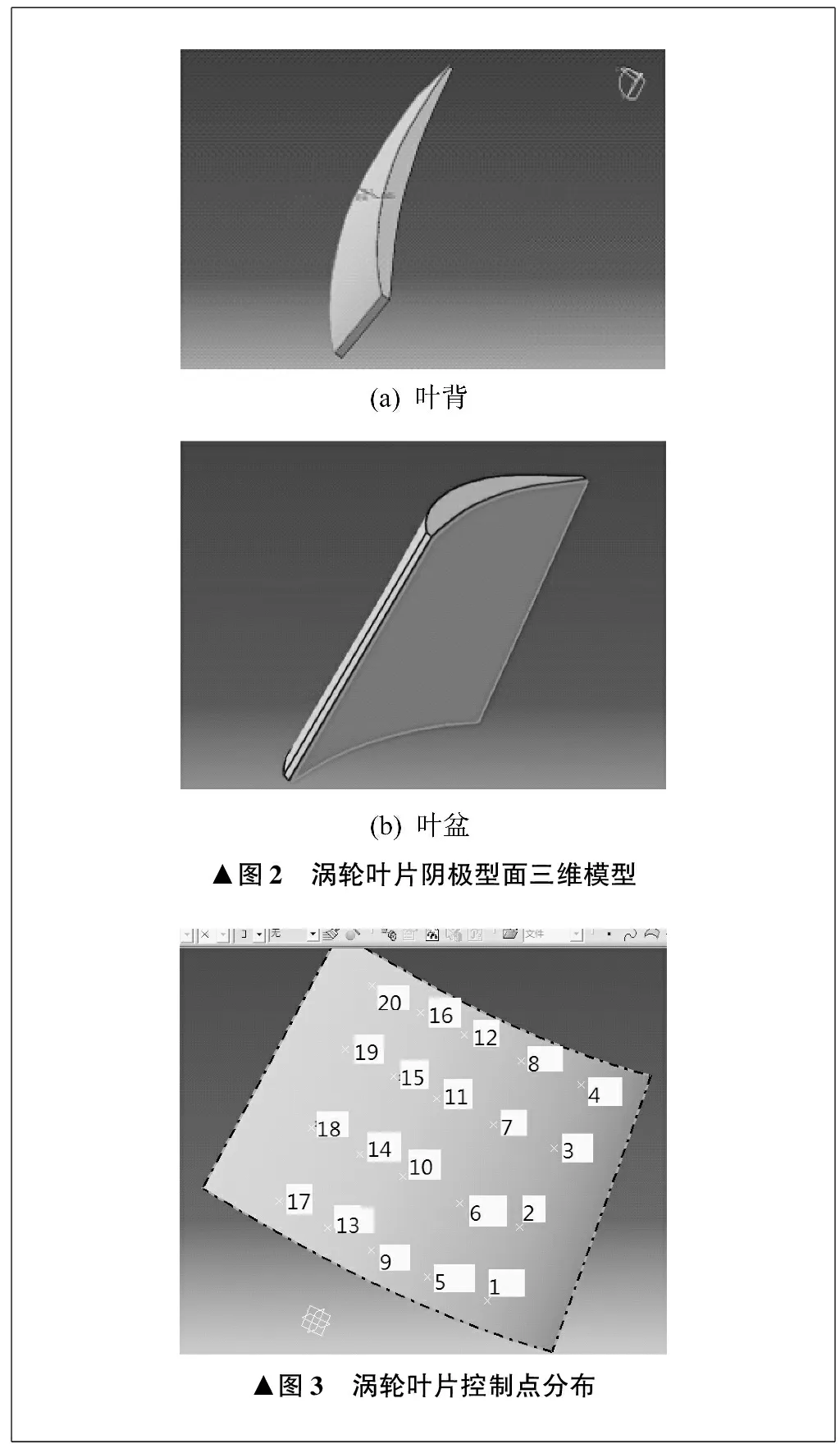

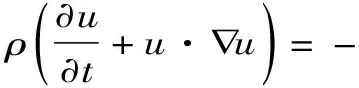

应用CATIA软件,分别建立加工间隙为0.3 mm、0.4 mm、0.5 mm的涡轮叶片叶背和叶盆阴极型面三维模型。这三种不同加工间隙的涡轮叶片阴极型面三维模型相似,其中,间隙为0.3 mm的涡轮叶片阴极型面三维模型如图2所示。新建的阴极型面与涡轮叶片叶盆、叶背分别构成封闭的电解液流道模型。在所建立的三种不同加工间隙的封闭流道中,采用相同的方法,在涡轮叶片面上绘制四个横截面和五个纵截面,相交于20个点,从而得到20个控制点。加工间隙为0.3 mm的涡轮叶片控制点分布如图3所示。加工间隙为0.3 mm的涡轮叶片叶背控制点坐标值见表1,叶盆控制点坐标值见表2。

▲图2 涡轮叶片阴极型面三维模型▲图3 涡轮叶片控制点分布

3 流场数学模型

对电解加工间隙流场进行建模,有以下假设:① 流体为不可压缩的恒定牛顿流体,即无论速度梯度如何变化,动力黏度不变;② 在电解加工中,电解液取湍流状态,并且忽略电解液温度的变化,以及由温度引起的能量损耗影响,以利于流场的均匀性[9-11]。对于不可压缩黏性流体流动,流体的运动需要满足纳维-斯托克斯方程:

(1)

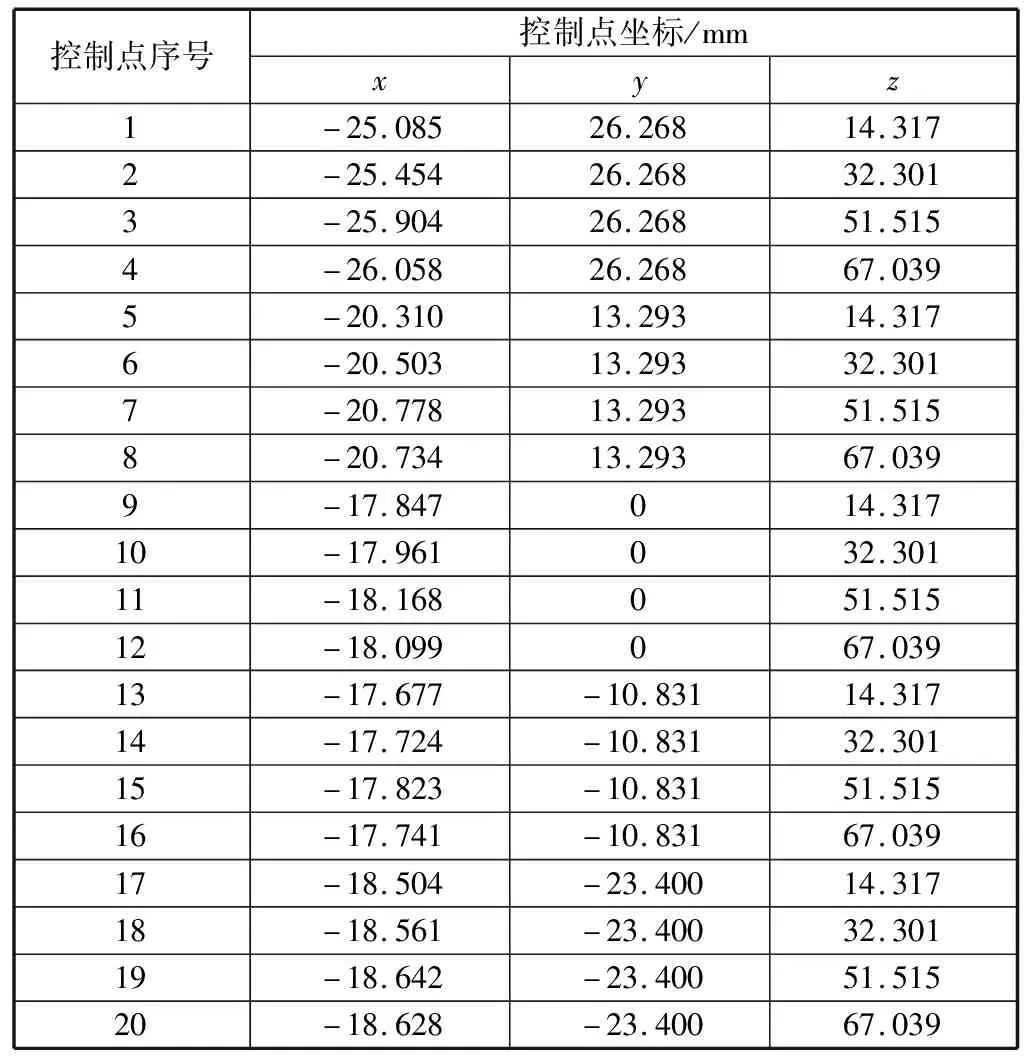

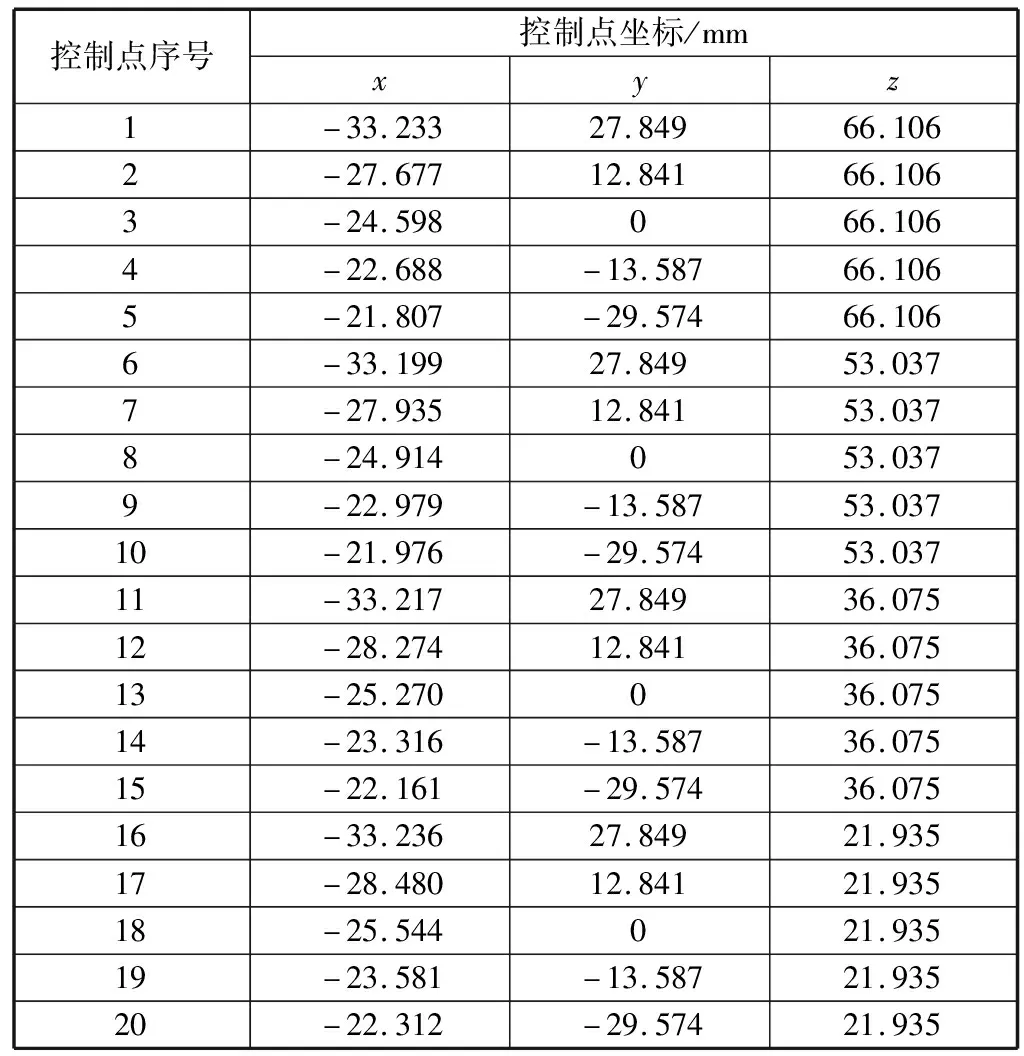

表1 涡轮叶片叶背控制点坐标

表2 涡轮叶片叶盆控制点坐标

式中:ρ为流体密度;u为流体速度;t为时间;p为流体压力;μ为动力黏度;I为电流;F为作用在流体上的外力。

对于不可压缩流的情况,由于速度散度为0,因此有:

(2)

对于不可压缩且湍流状态的液体,忽略重力的影响,标准k-ε模型方程为:

(3)

(4)

μt=ρCμk2/ε

(5)

式中:k为湍流动能;ε为湍流耗散率;Gk为平均速度梯度引起的湍流动能产生项;xi,xj为坐标位置;ui为xi方向上的速度;C1、C2、Cμ、σε、σk为模型常数,C1=1.44,C2=1.92,Cμ=0.09,σε=1.3,σk=1。

在COMSOL软件中,物理场选择“湍流,k-ε(spf)”,求解器类型选择“稳态”。电解液的流动状态可分为层流和紊流,只有当电解液的流动状态为紊流时,高速流动的电解液才能及时将电解产物从间隙流场中冲走,从而有利于消除浓差极化并均匀流场[9]。对由涡轮叶片与阴极型面构成的不同加工间隙的封闭流道进行研究,应用COMSOL软件进行数值仿真模拟计算,取流道进出口压力为边界条件,将仿真结果用云图和曲线图表示,直观展示流场特性。

4 流场仿真分析

电解加工过程中,影响流场均匀性的因素有很多。其中,不同加工间隙及电解液压力对电解加工过程中流场稳定性的影响最大。基于电解加工的流场理论,设置电解液出口压力为大气压力,取不同电解液进口压力,应用COMSOL软件对不同加工间隙的流道模型进行流场分析,得到不同加工间隙流道的流场速度和压力分布。

4.1 0.3 mm加工间隙

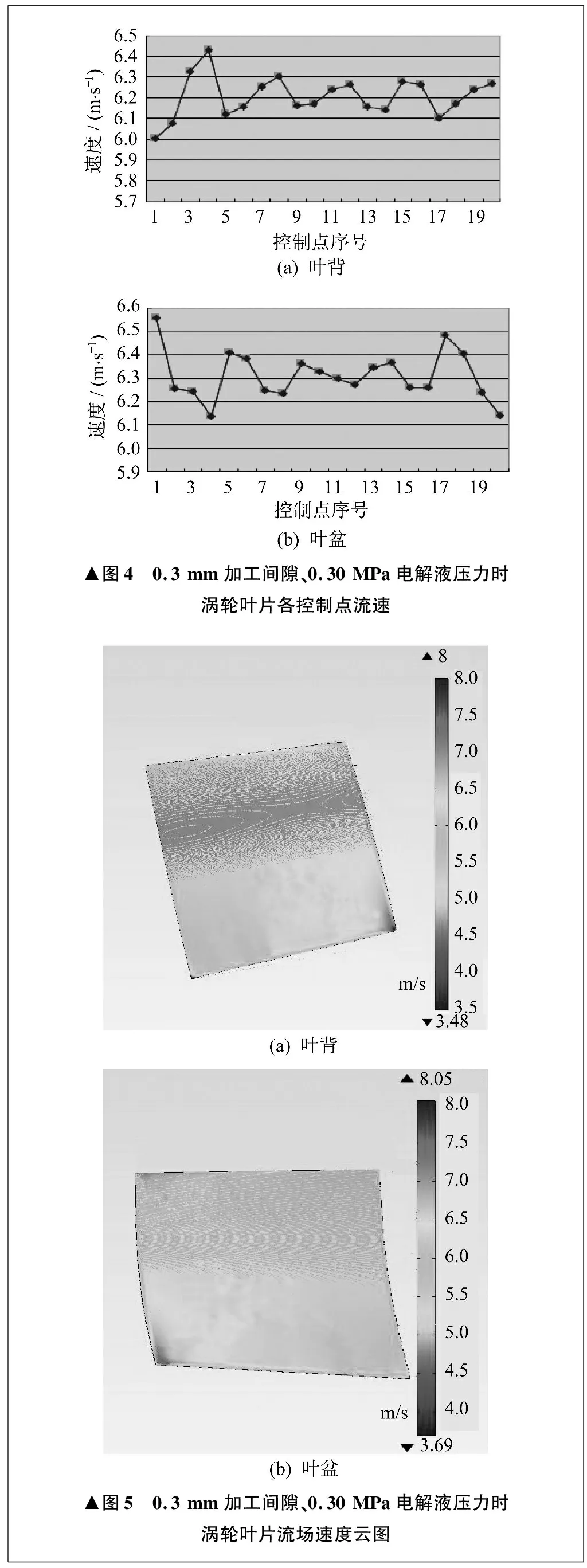

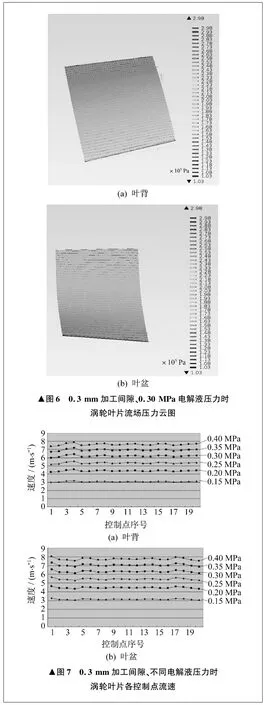

当加工间隙为0.3 mm、电解液压力为0.30 MPa时,电解液流经涡轮叶片上20个控制点的流速如图4所示,涡轮叶片流场速度云图如图5所示,压力云图如图6所示。可见,涡轮叶片叶盆、叶背控制点处电解液流速在6~6.6 m/s之间波动,没有低于5 m/s流速的低速区域,且分布较为均匀。流场压力数值分布较为均匀,处于0.1~0.2 MPa之间,无极端压力值。

由于电解液压力为0.30 MPa时,流场流速整体较低,不利于电解产物的及时排出,因此考虑设置不同电解液压力进行分析。当电解液压力处于0.25~0.40 MPa时,涡轮叶片上20个控制点处电解液的流速如图7所示。

由图7可以看出,在相同的加工间隙和不同的电解液压力下,电解液流速变化规律基本一致,且电解液压力越大,流速越快。电解液的压力每增大 0.05 MPa,

▲图4 0.3mm加工间隙、0.30MPa电解液压力时涡轮叶片各控制点流速▲图5 0.3mm加工间隙、0.30MPa电解液压力时涡轮叶片流场速度云图

▲图6 0.3mm加工间隙、0.30MPa电解液压力时涡轮叶片流场压力云图▲图7 0.3mm加工间隙、不同电解液压力时涡轮叶片各控制点流速

电解液流速大约加快1 m/s。由图3可知,控制点1~4、5~8、9~12、13~16、17~20分别控制涡轮叶片五个纵截面,不同纵截面上几个点的流速变化规律基本一致。叶背环境下,同一纵截面的四个控制点中,低位点流速均慢于高位点流速,且缓慢加快。叶盆环境下,低位点流速均快于高位点流速。

4.2 0.4 mm加工间隙

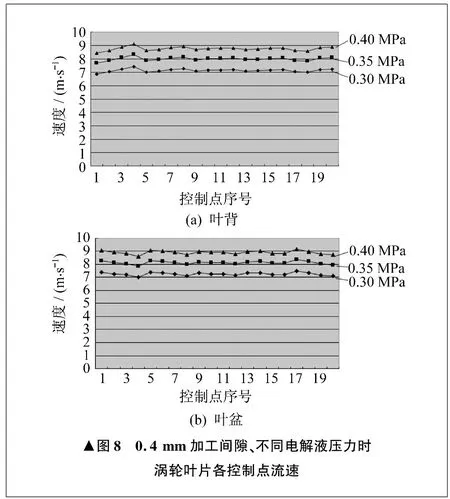

将加工间隙改为0.4 mm,当电解液压力分别为0.30 MPa、0.35 MPa、0.40 MPa时,涡轮叶片上20个控制点处电解液的流速如图8所示。可见,不同电解液压力下,加工间隙为0.4 mm时电解液的流速变化规律与加工间隙为0.3 mm时基本一致,但电解液流速均加快约1 m/s。

▲图8 0.4mm加工间隙、不同电解液压力时涡轮叶片各控制点流速

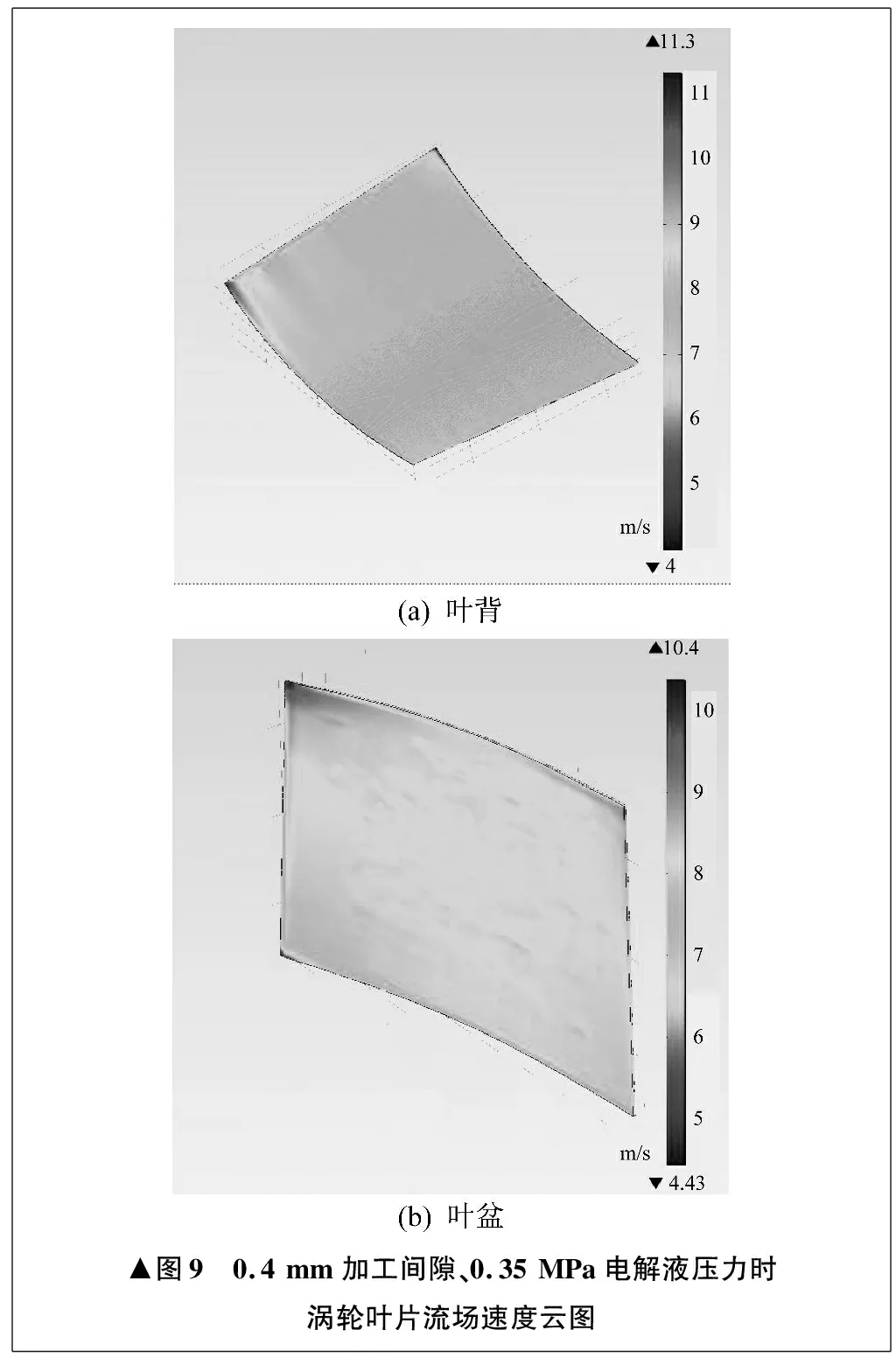

当加工间隙为0.4 mm、电解液压力为0.35 MPa时,涡轮叶片流场速度云图如图9所示,压力云图如图10所示。

改变加工间隙后,涡轮叶片流场速度明显加快,低速区域明显减小,流场速度分布较为均匀。流场的压力处于0.1~0.3 MPa之间,相较加工间隙为0.3 mm时最小压力和最大压力均有所增大。

4.3 0.5 mm加工间隙

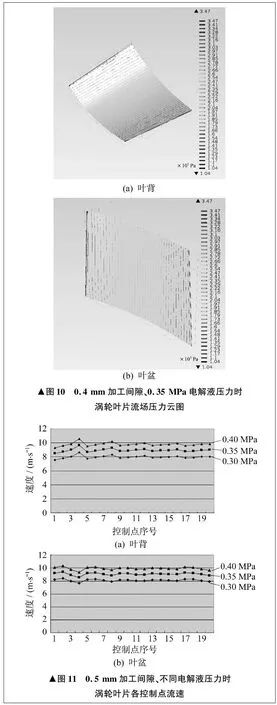

将加工间隙改为0.5 mm,当电解液压力分别为0.30 MPa、0.35 MPa、0.40 MPa时,涡轮叶片上20个控制点处电解液的流速如图11所示。

当加工间隙改为0.5 mm后,涡轮叶片流场速度云图和压力云图与加工间隙为0.3 mm和0.4 mm时无明显差异,相同电解液压力下电解液流速比加工间隙为0.4 mm时稳定加快约1 m/s。电解液流速整体变化规律与加工间隙为0.3 mm、0.4 mm时基本一致,均维持在一个稳定区域内上下浮动。

▲图9 0.4mm加工间隙、0.35MPa电解液压力时涡轮叶片流场速度云图

4.4 0.30 MPa电解液压力

由上述各加工间隙在不同电解液压力下涡轮叶片控制点的流速可知,各控制点的流速在一定的流速范围内上下波动,流速变化规律基本一致。取同一电解液压力、不同加工间隙下的控制点流速进行分析,当电解液压力为0.30 MPa,加工间隙分别为0.3 mm、0.4 mm、0.5 mm时,对流速分布进行比较,各控制点流速如图12所示。

当电解液压力不变时,改变加工间隙,各控制点的流速在一定范围内上下波动,流速变化规律基本一致。涡轮叶片上各控制点的流速随加工间隙的增大而加快,加工间隙增大0.1 mm,各控制点流速加快约1 m/s。

5 结束语

在建立涡轮叶片电解加工电解液封闭流道三维模型后,针对不同加工间隙进行仿真分析,确认电解液流加速与压力存在对应关系。电解液压力增大时,流速加快。当电解液压力一定时,随着加工间隙的增大,流速逐渐加快。不同加工间隙对电解加工的精度有一定影响,流场分布越均匀,电解加工的精度越高。当加工间隙为0.3 mm时,涡轮叶片20个控制点流速变化幅度相比加工间隙为0.4 mm、0.5 mm时小,因此流场更均匀,加工精度更高。在一定范围内,加工间隙减小,可以减小加工表面的传递误差,从而提高电解加工的精度及加工表面质量。但是,加工间隙减小超过一定范围后,极小的加工间隙会使电解液流速减慢,从而导致电解产物无法及时排出流道,造成堆积,影响电解加工过程中的顺畅度和加工表面精度。

▲图10 0.4mm加工间隙、0.35MPa电解液压力时涡轮叶片流场压力云图▲图11 0.5mm加工间隙、不同电解液压力时涡轮叶片各控制点流速

▲图12 0.30MPa电解液压力、不同加工间隙时涡轮叶片各控制点流速

通过对电解加工的流场进行仿真,可以有效减少阴极流场设计中试验修正的次数。针对不同加工间隙的流场分布,总结出加工间隙、电解液压力、流场流速之间相互影响的关系,为实际电解加工提供参考,实现高效、低成本加工。