螺旋传动在车门闭锁器中的应用*

2020-03-24朱延柱万志敏

□ 吴 炜 □ 朱延柱 □ 万志敏

南通职业大学 汽车与交通工程学院 江苏南通 226007

1 应用背景

直推式车门闭锁器通常采用螺旋传动作为闭锁动作的驱动。螺旋传动的螺纹升程和摩擦因数都不大,且驱动转矩小,轴向力大,因而在车门闭锁器传动机构中获得了广泛应用。与此同时,由于传动效率、润滑及自锁效应等原因,螺旋传动在应用中经常出现自锁现象,导致车门不能锁止。为解决这一问题,笔者分析了螺旋传动在车门闭锁器中的工作原理及应用,对其参数进行了设计,并通过运动仿真分析验证可行性。

2 车门闭锁器结构

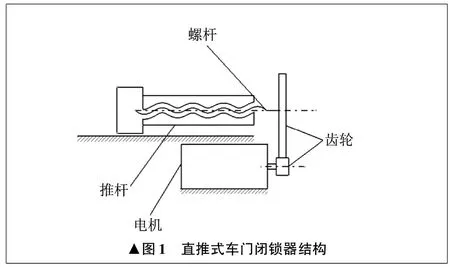

车门闭锁器是汽车中央门锁系统的重要组成部分,是控制车门门锁的锁止机构,使车门门锁处于完全锁紧的状态。常见的汽车车门闭锁器属于直推式车门闭锁器,其结构如图1所示。

3 车门闭锁器工作原理

车门闭锁器的工作原理为,当汽车车身控制模块收到门锁开闭信号后,永磁直流电机驱动单级减速齿轮转动,将螺杆的旋转运动转换为推杆的直线运动,使推杆作用于车门门锁的锁止机构,实现锁止机构的开循环或闭循环。

▲图1 直推式车门闭锁器结构

4 螺旋传动受力与自锁分析

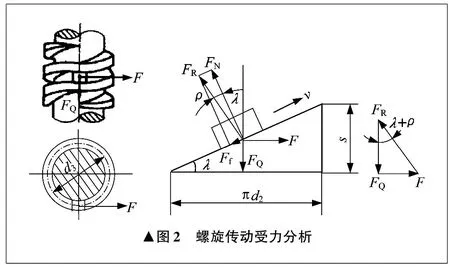

对螺旋传动进行受力分析,如图2所示。螺旋副是由外螺纹和内螺纹组成的运动副,经过简化可以看作推动滑块沿螺纹表面的运动。将矩形螺纹沿中径d2处展开得一倾角,即螺纹升角为λ的斜面,斜面上的滑块代表螺母,螺母和螺杆的相对运动可以看作滑块在斜面上的运动。图2中FN为滑块在斜面上的法向反力,Ff为摩擦力,FR为总的反力,FQ为轴向载荷,ρ为摩擦角,s为导程。

由螺旋副的受力分析可知,当螺旋副进行等速驱动时,作用在螺旋副上的驱动力F为:

F=FQtan(λ+ρ)

(1)

▲图2 螺旋传动受力分析

(2)

ρ=arctanf

(3)

式中:P为螺距;n为线数;f为摩擦因数。

滑块在斜面上等速上升时,有:

F=FQtan(λ+ρ)

(4)

滑块沿斜面等速下降时,有:

F=FQtan(λ-ρ)

(5)

摩擦力向上,由公式可知,若λ不大于ρ,则出现自锁。

根据国家标准中关于梯形螺纹的相关要求及螺杆材料,取f为0.2,由式(3)得到摩擦角ρ为11.31°。即在一定的摩擦条件下,螺纹升角λ需大于11.31°,才不会产生自锁。笔者所分析的闭锁器中,n为1,P为4 mm,计算后得到λ为13.50°,大于摩擦角ρ,不会产生自锁。

5 传动参数计算

根据国家标准GB 15086—2013《汽车门锁及车门保持件的性能要求和试验方法》和QC/T 323—2007《汽车门锁和车门保持件》中关于汽车门锁保险拉杆载荷及试验的要求,在车辆受30g~39g惯性作用下,车门保险机构不能异常锁止,从而确保在这一状态下车门可以从车外打开。根据上述标准,计算得到门锁保险拉杆的开启力为10 N,即螺旋传动副的轴向载荷FQ为10 N[1-2]。

作用在螺旋副上的相应驱动力矩T为:

T=FQd2tan(λ+ρ)/2

(6)

取d2为5 mm,将上述计算所得螺纹升角λ及摩擦角ρ代入式(6),计算得T为9.1 N·mm。

考虑到门锁及闭锁器相关参数已经确定,且齿轮传动部分为小模数金属塑料齿轮副,这一传动属于软齿面齿轮传动,因此通常按齿面接触疲劳强度计算确定齿轮直径,然后再进行弯曲疲劳强度校核[3]。小齿轮分度圆直径d3为:

(7)

取载荷因数K为1.1,齿宽因数Φd为0.8,转矩T1为1.59 N·mm,弹性因数ZE为159.8,区域因数ZH为2.5,齿数比u为5.5,许用应力[σH]为116.88 MPa,摩擦因数f为0.2。

根据国家标准及测量结果,对直齿轮相关参数进行计算。

小齿轮分度圆直径d3为4.5 mm。

模数m为:

m=d3/z1=0.5 mm

式中:z1为小齿轮齿数,z1=9。

大齿轮分度圆直径d4为:

d4=mz2=25 mm

式中:z2为大齿轮齿数,z2=50。

齿宽b为:

b=Φdd3=5 mm

式中:Φd为齿宽因数,Φd=0.8。

中心距a为:

a=(d3+d4)/2=14.75 mm

对螺杆参数进行计算。

螺杆中径d2为:

式中:φ为整体式螺母的高径比,φ=2;[p]为许用压强。

螺母高度H为:

H=φd2=10 mm

螺纹升角λ为:

λ=arctan[nP/(πd2)]=13.5°

摩擦角ρ为:

ρ=arctanf=11.31°

旋合圈数z为:

z=H/P

(8)

螺距P为4 mm,则z取整得3。

6 弯曲疲劳强度校核

由于闭锁器齿轮传动部分为金属塑料齿轮副,齿轮失效经常发生在塑料的从动齿轮上,因此需对从动大齿轮进行弯曲疲劳强度的校核[4-8]。

齿顶受力时齿根危险截面的弯曲应力σF为:

(9)

式中:YF为齿形因数,YF=2.31;Kc为载荷修正因数,Kc=0.5;[σF]为弯曲疲劳极限。

分度圆的工作圆周力Ft为:

Ft=2T2/d2=0.7 N

弯曲疲劳极限[σF]为:

[σF]=σFbYKYTYN

(10)

式中:σFb为塑料齿轮脉动循环的弯曲疲劳极限应力,σFb=41 N/mm2;YK为设计因数,YK=0.88;YT为温度修正因数,YT=0.62;YN为弯曲疲劳寿命因数,YN=0.68。

由此可计算得[σF]为15.21 N/mm2,满足σF不大于[σF],所以齿轮副设计合理。

7 螺旋副校核

螺旋传动主要承受转矩及轴向力作用,同时在螺杆和螺母的旋合螺纹间有较大的相对滑动,主要失效形式是螺纹的磨损,因此螺旋传动的校核主要是计算耐磨性,且通常是限制螺纹接触的压强p。

(11)

许用压强[p]取2 MPa~3 MPa,轴向力FQ为10 N,旋合圈数z为3,螺纹中径d2为5 mm,螺纹工作高度h为2 mm。经计算得p为0.102 MPa,p不大于[p],螺旋副满足耐磨性要求。

8 传动机构运动仿真

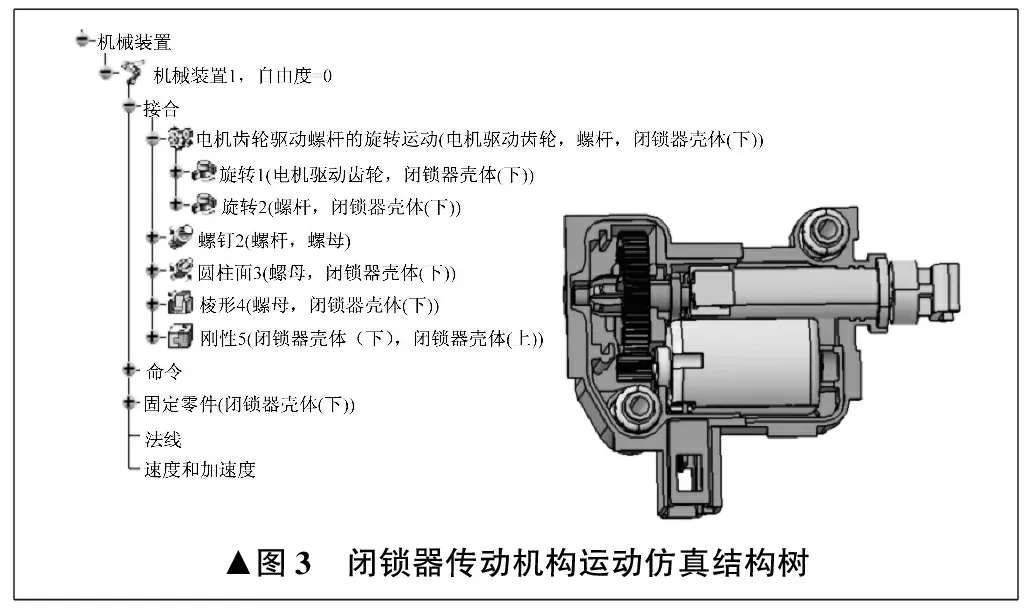

应用CATIA软件中的机构运动数字分析模块,可以进行设计有效性评价,即根据运动学原理,通过约束自由度的方法建立运动机构,分析运动状态和运动轨迹。针对闭锁器传动机构,通过添加运动副和驱动力来创建动画仿真。

根据直推式闭锁器传动机构的工作原理及相关参数,初步建立螺旋传动机构。在齿轮模型建立过程中,考虑小模数塑料齿轮齿顶磨损及修形,以达到减小齿轮传动误差的目的。根据构件之间的运动关系,按照软件运动仿真要求对传动机构进行构件拆分,并在分析模块中建立装配文件,按照构件的空间位置建立约束关系,为运动仿真做准备[9-12]。装配体建成后,闭锁器传动机构运动仿真结构树如图3所示。

▲图3 闭锁器传动机构运动仿真结构树

运动仿真结果显示,通过CATIA软件分析模块搭建运动仿真模型,可以对传动机构进行齿轮传动及螺杆行程关系的匹配验证,实现对设计、计算结果的仿真验算。

9 结束语

闭锁器传动机构因受塑料元件机械强度低、热传导性差等因素影响,易出现接触磨损及自锁等现象。通过对故障闭锁器传动机构的测量与计算,得出模数m为0.5、螺纹升角λ为13.5°、旋合圈数z为3时螺旋传动机构满足闭锁器的传动要求。通过CATIA软件机构运动数字分析模块进行运动仿真,验证传动的可行性,证明螺旋传动可以在汽车门锁系统中有广泛的应用。