奥氏体不锈钢管对接焊缝超声检测定位误差分析

2020-03-24陈定光郭少宏郑若谷郑文江邓德津刘希骥

陈定光,郭少宏,郑若谷,郑文江,邓德津,刘希骥

(广东省特种设备检测研究院佛山检测院,广东佛山 528000)

0 引言

小口径奥氏体不锈钢管广泛地应用于石油化工、核电等行业,其焊缝质量的好坏直接影响到承压类特种设备(锅炉、压力容器、压力管道)的安全性。但是由于其具有焊缝组织不均匀、薄壁、大曲率等特点,对其进行超声波检测十分困难。目前国内对于奥氏体不锈钢管的焊缝质量超声检测工艺及其实施,不同的行业各不相同,且普遍水平较低、检测效果较差。这对于开展奥氏体不锈钢管焊接的检验、检测工作十分不利。

标准DL/T 820—2002《管道焊接接头超声波检验技术规程》第7 条,介绍了一种奥氏体中小径薄壁管焊接接头检验方法[1],但其推荐的对比试块需要采用与工件相同的材料,每种工件规格(直径与壁厚)都需要相应的对比试块,试块种类繁多、试块反射体(短槽)加工精度不易保证,并且试块也没有考虑奥氏体不锈钢焊缝组织对超声波检测定位和定量的影响。由于奥氏体不锈钢管对接焊缝超声检测的信噪比低,一般要求焊缝两侧扫查结果一致才能排除杂波干扰、判定缺陷,这就要求超声定位精度更高。因此,研究一种成熟可靠的小口径奥氏体不锈钢管对接焊缝的超声检测技术,对进一步完善该标准显得十分必要。

本研究主要是对超声横波在奥氏体不锈钢管对接焊缝中传播时的理论定位误差进行分析,并得出定位修正方法。通过自制试块进行检测,验证了该定位修正方法的准确性,为奥氏体不锈钢管对接焊缝实施超声波检测提供了一种可靠的检测方法。

1 奥氏体不锈钢管对接焊缝超声定位误差分析

对小口径碳钢管对接焊缝的超声检测,国内标准NB/T 47013.3—2005 推荐使用GS 系列试块[2]。如果能使其应用到小口径奥氏体不锈钢管超声检测,无疑是非常有意义的。要将GS系列试块扩展至小口径奥氏体不锈钢管超声检测,需进行超声检测的定位修正,而定位差异主要是由超声波在不同介质中传播时速度发生变化导致的。

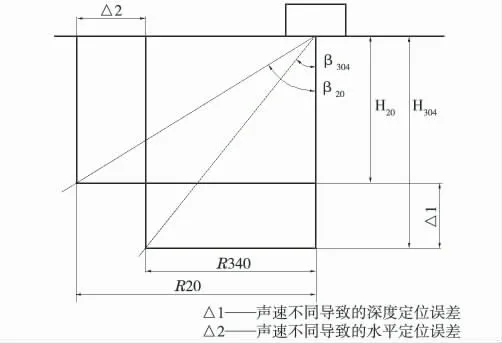

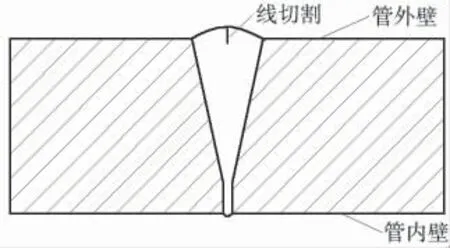

因此,当超声检测仪采用碳钢GS 系列试块进行调校、对奥氏体不锈钢管进行检测时,就会产生水平定位误差、深度定位误差和K 值误差(图1)。

1.1 声速变化导致的水平定位误差及修正

当超声波在碳钢、奥氏体不锈钢(如20#、304#钢)传播时,由折射定律可知:

图1 声速不同导致的定位误差分析

其中,sinβ20和sinβ304分别为20#、304#钢超声波折射角正弦值;Cs20和Cs304分别为20#、304#钢超声横波声速。

由式(1)可知,只要知道碳钢的折射角和奥氏体不锈钢的折射角,即可求出奥氏体不锈钢的横波声速,而奥氏体不锈钢的折射角可由奥氏体不锈钢的试块测出。同理,奥氏体不锈钢(含部分焊缝)的横波声速也可由奥氏体不锈钢的试块(带焊缝)测出。经过实际换算可求得:奥氏体不锈钢的超声横波声速是3156 m/s,穿过部分焊缝后的304#钢超声横波声速的是3040 m/s。

根据正弦公式可知,R20=S20sinβ20;R304=S304sinβ304。其中,R20、R304分别为20#、304#钢中入射点至缺陷的水平距离;β20、β304分别为由空气入射到20#、304#钢中的超声横波折射角;分别为20#、304#钢中超声横波声程。所以,

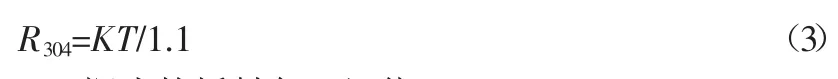

由式(2)可知,R20与R304呈线性关系,只需选定板厚深度的某一点(如底波位置),就可对其作水平定位修正。由此可推得:

式中 K——探头的折射角正切值

T——管壁厚,mm

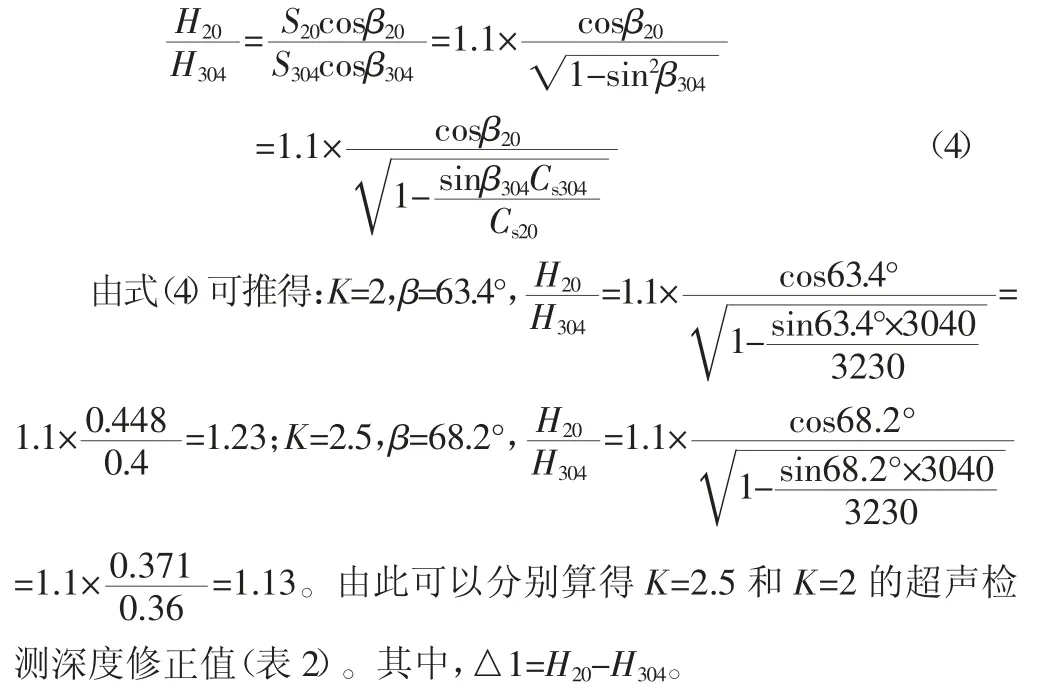

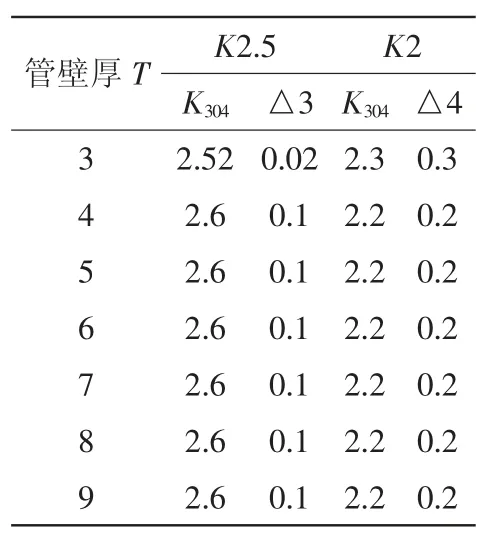

根据式(2)和式(3),可推得不同K值探头的超声检测水平定位修正值。其中,K2.5 和K2 探头的超声检测水平定位修正值见表1。其中,△2=R20-R304。

1.2 声速变化导致的深度定位误差及修正

根据正弦公式可知:H20=S20cosβ20;H304=S304cosβ304。其中,H20和H304分别为20#和304#钢中缺陷距焊缝外表面的垂直距离。而cosβ304=,故可以得到式(4)。

表1 K2.5 和K2 探头超声检测水平定位修正值△2 mm

1.3 声速变化导致的K 值修正值△3

根据正切公式K304=R304/H304,可推得不同K 值的K 值修正值△3(表3)。其中,△3=K304-K20,△4=K304-K20。

2 修正方法及实测验证结果

实际检测中,在仪器某一检测通道打开后,将“入射零位”数值从碳钢材料的数值+修正值输入在“入射零位”位置,将“K 值”数值从碳钢材料的数值-修正值输入在“K值”位置即可,检测时实际深度为仪器读数+深度补偿值。

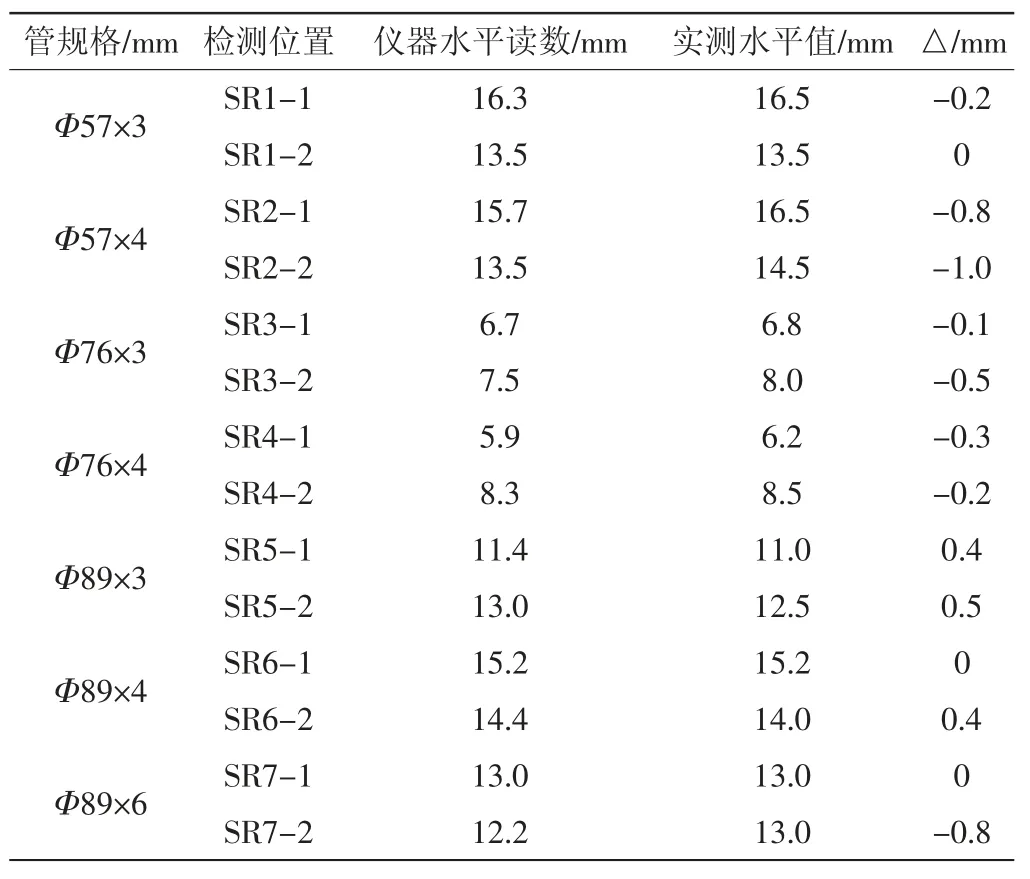

为了验证上述定位误差修正值的准确性,笔者按不同规格的奥氏体不锈钢管分别制作了7 块焊缝外表面带线切割槽模拟试块和4 块焊缝带根部未焊透的模拟试块进行检测。模拟试块材料为304#带线切割槽的模拟试块如图2 所示,其试验结果见表4。其中:①△=仪器水平读数-实测水平值;②检测位置:前三位为试样编号,尾数1、2 分别为焊缝两侧检测面。

表2 K2.5 和K2 探头超声检测深度定位修正值△1 mm

通过对上表中的水平定位比对试验数据进行分析可知,考虑调机时的水平定位误差为±1 mm,表4 共有14 组数据,均满足要求,其最大误差为1.0 mm,即比对试验结果证明了理论定位误差补偿值的准确性。

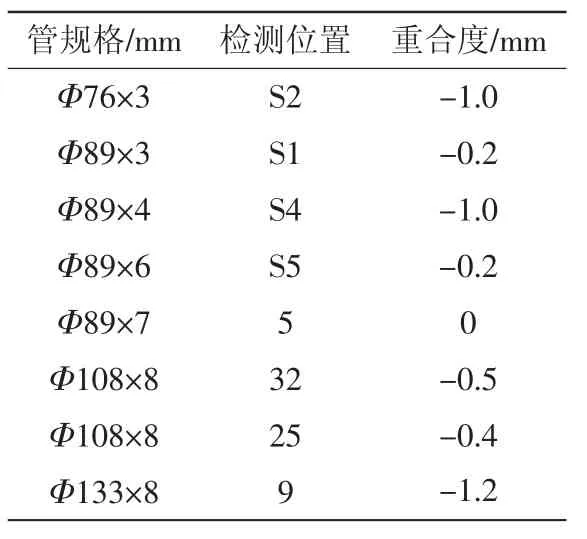

模拟试块材料为304#带根部未焊透的模拟试块如图3所示,其试验结果见表5。其中:①检测位置:试样编号及试样底片中心定位位置;②重合度:同一反射波焊缝两侧检测水平定位的重合程度。重合度为正,则两侧定位过头(焊缝余高反射);重合度为负或0,一般判定为缺陷。

表3 K2.5 和K2 探头K 值修正值 mm

图2 带线切割槽的模拟试样

表4 带线切割槽的模拟试样——修正后的仪器水平定位值与实测值对照

从表5 中的数据也可以看出,采用第2 节中的定位误差修正公式对奥氏体不锈钢管对接焊缝内部缺陷的水平定位进行补偿修正后,均能较准确地找到缺陷。

3 结论

(1)根据声波的折射定律原理,总结出超声波在奥氏体不锈钢管及其对接焊缝中传播时产生定位误差的规律,并得到理论定位误差修正值。

图3 根部未焊透的模拟试样

(2)通过对奥氏体不锈钢管对接焊缝表面缺陷和根部未焊透进行检测,并利用理论水平定位修正值进行修正,均达到满意的结果。

(3)实测结果证明,本研究所采用的修正值精度较高,能满足实际检测要求,只要在定量上给予一定的补偿,就可应用于奥氏体不锈钢管对接焊缝的检测。

本研究采用的检测方法在检测时不需制作专用试块,仅需根据管壁厚度计算出相应的修正值进行修正,因此该方法简单实用,值得推广。

表5 根部未焊透的模拟试样——修正后的仪器水平定位值与实测值对照表