应急放喷工况井下管柱冲蚀行为研究

2020-03-24樊艳芳李少安曾德智张恩搏

樊艳芳,李少安,曾德智,刘 冰,张恩搏

(1.中国石化西北油田分公司,新疆 乌鲁木齐 830011;2.油气藏地质及开发工程国家重点实验室,四川 成都 610500;3.西南石油大学,四川 成都 610500)

0 引 言

在石油钻探过程中存在钻遇异常高产气层的情况,需进行放喷操作,当井内钻井液放喷完之后,井下管柱面临高流速携砂气体的冲蚀,在大放喷量、高携砂量工况下有刺漏风险。目前已有学者开展了油井管柱的气固冲蚀研究,并取得了一些研究成果。郭建华、张晓东、李皋[1-6]等分别分析了井深、温度、砂粒粒度等不同因素对气井井下管柱冲蚀的影响规律;练章华[7]等分析了钻杆偏心度、注气量等因素对钻杆冲蚀的影响规律;吴晗[8]等研究了高含硫气井在典型工况下的合理生产管柱组合;Zhu[9-10]等发现管柱材料、注气压力、排量等钻井参数对钻杆外壁冲蚀有明显影响。但目前尚缺乏对钻遇高产气层时应急放喷工况下的冲蚀研究,难以估算冲蚀穿孔时间,一旦遭遇紧急工况,易因缺少理论支撑而影响临时施工决策。为此,以塔河油田某高产气井临时应急生产所用管柱为研究对象,基于计算流体力学(CFD)方法,分析了不同日放喷量、日出砂量下高速携砂气流对井口处管柱的冲蚀行为,以指导应急放喷施工和风险管控。

1 井下管柱冲蚀模型

表征冲蚀程度的参数为冲蚀速率,通用冲蚀模型表达式[17-23]为:

(1)

紊流模型使用标准k-ε模型[18-19],针对井下管柱冲蚀最严重的井口处[20],考虑钻杆水眼放喷和环空放喷2种工况。以塔河油田某探井为例,其井口处使用Φ508.0 mm套管和Φ139.7 mm钻杆,分别建立钻杆水眼与钻杆-套管环空2种冲蚀模型,开展日放喷量为100×104~1 000×104m3/d、日出砂量为7.84~37.57 m3/d条件下的冲蚀模拟。其中,砂粒直径(130 μm)、日出砂量和日放喷量等模拟工况均参照该探井的实际工况设定。

2 井下管柱冲蚀模拟结果分析

2.1 钻杆水眼放喷冲蚀模拟结果分析

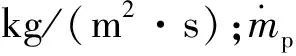

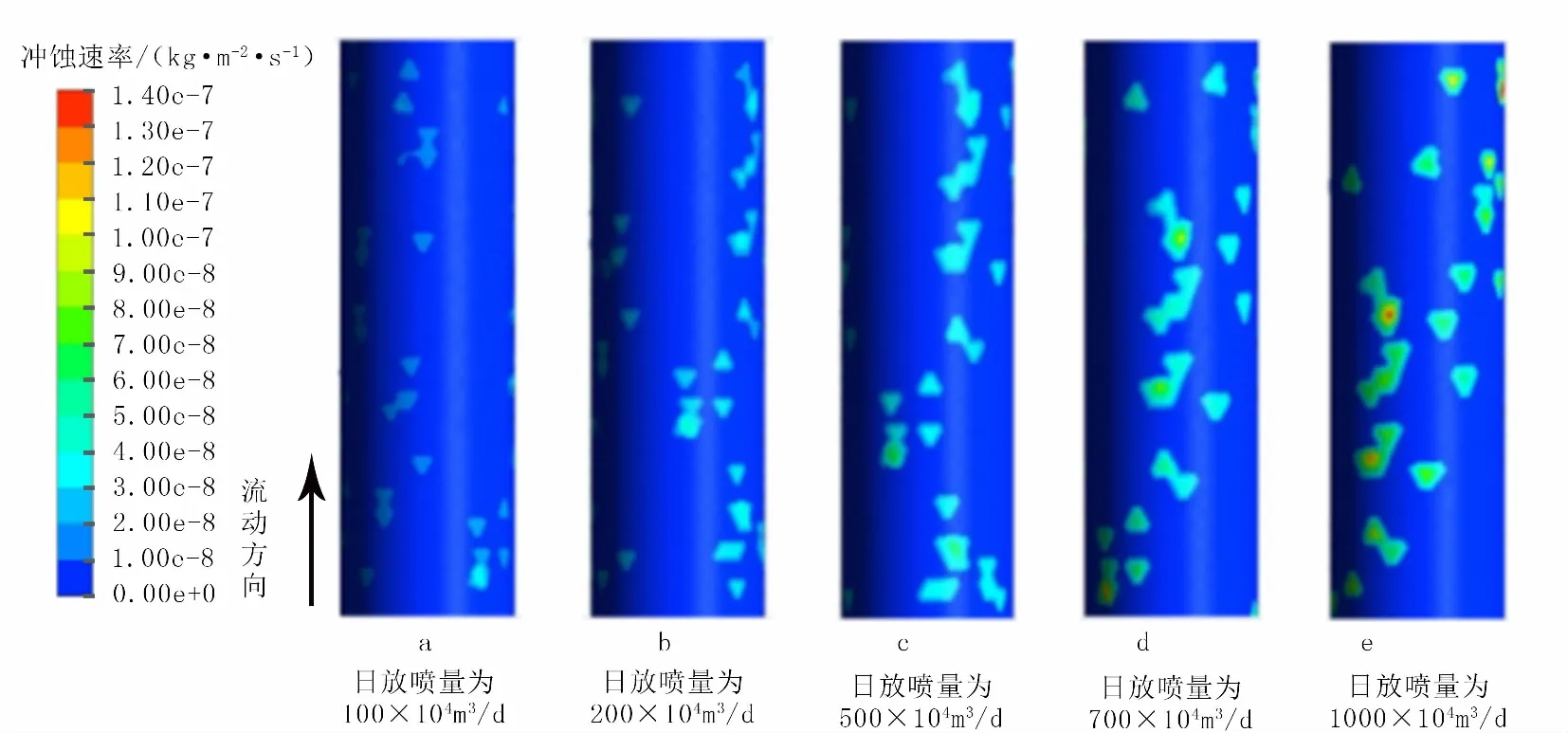

使用钻杆水眼进行气井放喷时,钻杆内壁冲蚀速率分布云图如图1所示。由图1可知,日出砂量为37.57 m3/d时,不同日放喷量下,冲蚀最大的位置均位于钻杆接头缩颈迎风面处。这是由于携砂气流进入接头缩颈段时,大量粒子以低冲击角与缩径壁面发生碰撞造成的。经模拟计算,不同日出砂量下冲蚀最大的位置同样位于此处。而与管壁碰撞后颗粒一部分动能转化为内能,导致动能急剧下降,向下游继续运动后与壁面发生少量碰撞,造成钻杆主体内壁存在相对轻微的点状冲蚀痕迹。

图1 日出砂量为37.57 m3/d时不同日放喷量下钻杆内壁冲蚀速率云图

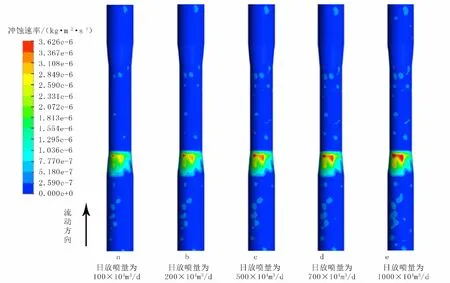

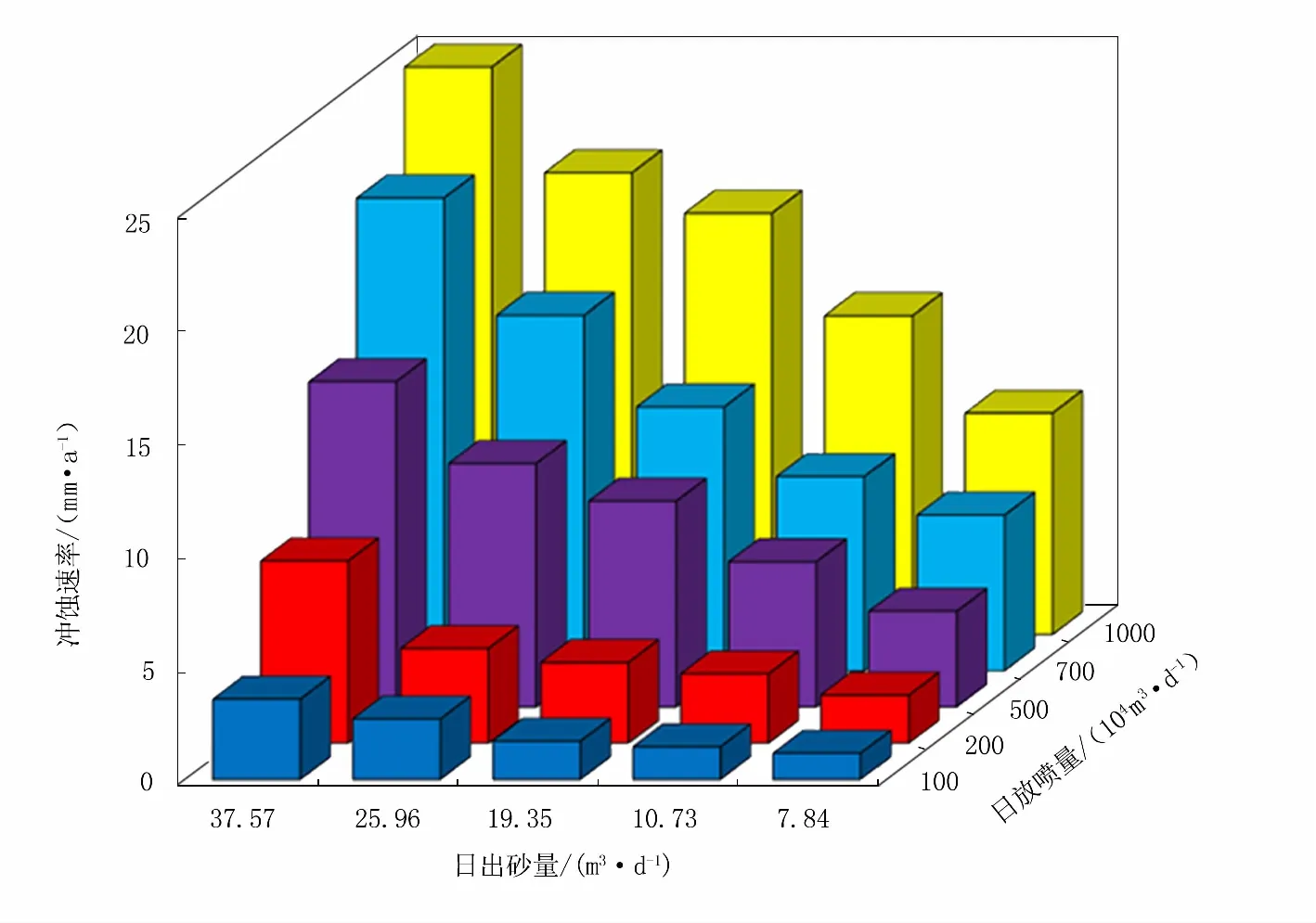

统计模拟计算结果,绘制各模拟工况下钻杆内壁最大冲蚀速率的三轴柱状图(图2,为表达更直观,冲蚀速率的单位可换算为mm/a)。由图2可知:随着日放喷量、日出砂量的增大,钻杆内壁最大冲蚀速率均呈增大趋势,当日放喷量为1 000×104m3、日出砂量为37.57 m3/d时,冲蚀速率最大,达到4.4 mm/a,根据钻杆壁厚换算为穿孔时间为7.9 a。因为日放喷量越大,携砂气流流速越高,固体粒子的动能越大,粒子与管壁碰撞造成的冲蚀越严重,而日出砂量越大,与管壁发生碰撞的固体粒子就越多,也会使冲蚀更加严重。

图2 钻杆内壁冲蚀速率三轴柱状图

2.2 环空放喷冲蚀模拟结果分析

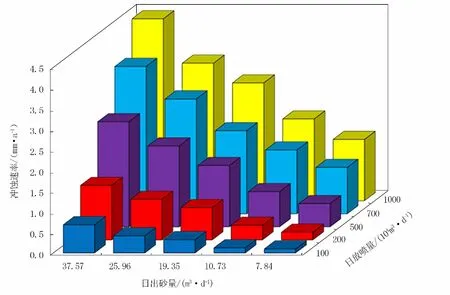

当使用环空进行放喷时,钻杆外壁的冲蚀速率分布云图如图3所示。由图3可知:日出砂量为37.57 m3/d时,不同日放喷量下,冲蚀率最大的位置均位于钻杆接头外壁迎风上坡面。这是因为颗粒进入接头外壁时最先和接头外壁迎风坡面撞击,当遇到接头外壁迎风坡面缩径处后,颗粒流速增大,碰撞动能增加。颗粒碰撞后流速迅速降低,向下游继续运动后与壁面发生少量碰撞,造成钻杆主体外壁面存在点状冲蚀痕迹。

套管内壁冲蚀速率分布如图4所示。由图4可知:日出砂量为37.57 m3/d时,不同日放喷量下,套管内壁冲蚀点主要在钻杆接头附近及下游处。这是因为颗粒与钻杆接头迎风坡面碰撞后颗粒轨迹发生变化,一部分反弹至套管内壁,并在套管内壁和钻杆外壁之间发生连续弹跳,造成点状冲蚀痕迹,由于反弹颗粒数量较少且动能较低,套管内壁冲蚀率远小于钻杆外壁。因此,环空放喷时只关注钻杆外壁冲蚀情况。

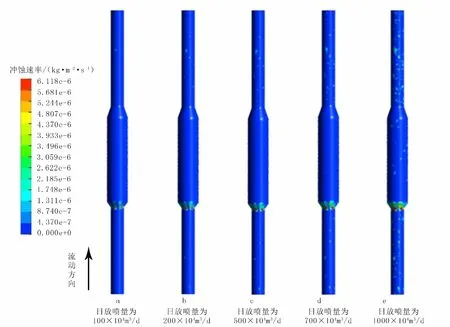

统计模拟计算结果,绘制各模拟工况下钻杆外壁最大冲蚀速率的三轴柱状图(图5)。由图5可知,随日放喷量、日出砂量的增大,钻杆外壁最大冲蚀速率呈增大趋势。当日放喷量为1 000×104m3/d、日出砂量为37.57 m3/d时,钻杆外壁最大冲蚀速率为24.7 mm/a,钻杆外壁的冲蚀速率远大于套管内壁,管柱最短穿孔时间为3.9 a。

图3 日出砂量为37.57 m3/d时不同日放喷量下钻杆外壁冲蚀速率云图

图4 日出砂量为37.57 m3/d时不同日放喷量下套管内壁冲蚀速率云图

2.3 模拟结果对比分析

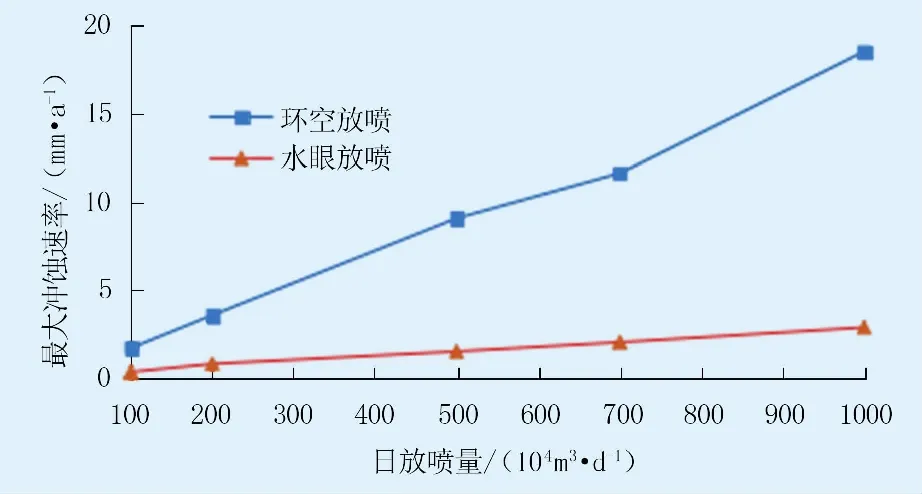

对比2种不同的放喷方式可知,在相同工况下,环空放喷时的管壁最大冲蚀速率远大于钻杆水眼放喷时的管壁最大冲蚀速率。例如,在日出砂量为7.84 m3/d、日放喷量为100×104m3/d时,环空放喷时最大冲蚀速率(1.15 mm/a)是钻杆水眼放喷时最大冲蚀速率(0.10 mm/a)的10倍。因此,从环空放喷的管柱服役时间更短,加之会造成套管冲蚀(套管无法更换),因此,从防冲蚀安全方面考虑,建议通过钻杆水眼进行放喷。

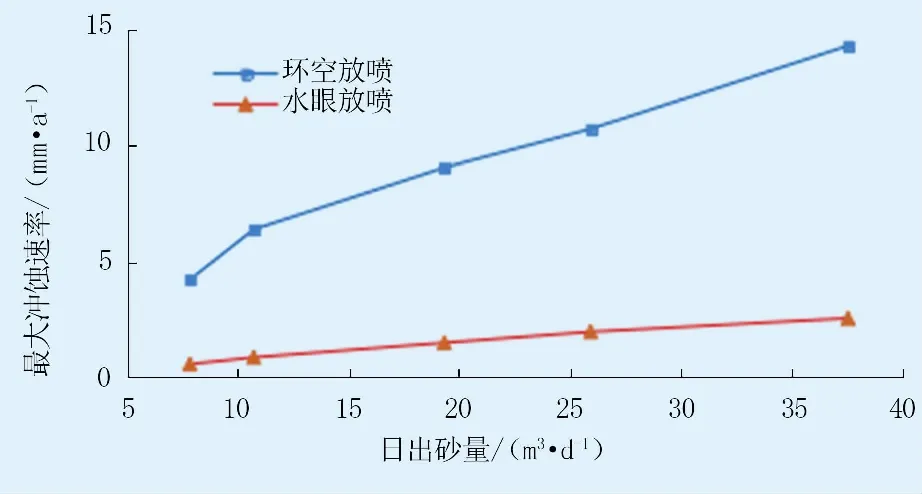

对比2种不同放喷方式下管壁最大冲蚀速率变化规律(图6、7)可知:当日出砂量不变(日出砂量为19.35 m3/d),日放喷量每增大10×104m3/d,采用水眼放喷时管壁最大冲蚀速率增加2.70%,采用环空放喷时管壁最大冲蚀速率增加18.20%;当日放喷量不变(放喷量为500×104m3/d),日出砂量每增大1.00 m3/d,采用水眼放喷时管壁最大冲蚀速率增加不足6.67%,采用环空放喷时管壁最大冲蚀速率增加32.18%。即当日出砂量或日放喷量增大时,采用环空放喷方式时管壁最大冲蚀速率增长率是采用水眼放喷方式的管壁最大冲蚀速率增长率的5倍以上,即从钻杆水眼放喷更有利于减少冲蚀。因此,建议在放喷初期时尽量采用小排量放喷,待井筒内泥浆、岩屑和砂粒几乎放喷完后再调大放喷量,可有效降低管柱冲蚀程度。

图5 钻杆外壁冲蚀速率三轴柱状图

图6 日出砂量为19.35 m3/d时日放喷量对管壁冲蚀速率的影响

图7 日放喷量为500×104m3/d时日出砂量对管壁冲蚀速率的影响

3 结 论

(1)建立了钻遇高产气层应急放喷工况下的2种管柱的冲蚀模型,研究了日出砂量和日放喷量对井下管柱最大冲蚀速率的影响规律,提出了预防管柱冲蚀的措施。

(2)2种放喷方式下管柱最大冲蚀速率均随着日放喷量和日出砂量的增大而增大;当通过钻杆水眼放喷时,最大冲蚀速率点位于钻杆接头内壁缩径面;当通过环空放喷时,最大冲蚀速率点位于钻杆接头外壁迎风坡;采用钻杆水眼放喷时的最大冲蚀速率小于环空放喷时。

(3)钻遇高产气层应急放喷工况下,为减缓井下管柱冲蚀程度,建议采用钻杆水眼放喷方式,且在放喷初期时尽量采用小排量放喷,待井筒内泥浆、岩屑和砂粒几乎放喷完后再调大放喷量。