大型半自磨机筒体衬板结构优化及应用

2020-03-24刁晓刚王春民程艳艳张志勇姬建钢

刁晓刚,李 卫,王春民,程艳艳,张志勇,姬建钢

1中信重工机械股份有限公司 河南洛阳 471039

2暨南大学先进耐磨蚀及功能材料研究院 广东广州 510632

在 众多磨矿设备中,半自磨机因其磨矿流程短、生产效率高、成本低等优势在各类大型矿山中广泛应用[1]。随着磨矿工艺需求增加、研发设计能力提升及重型装备制造业的发展,半自磨机大型化已成为一种趋势[2]。

半自磨机是由进料端盖、筒体部以及出料端盖等零件组成的回转体。在设备运行过程中,磨机衬板起到一定的保护作用,防止研磨介质和物料的冲击对筒体的破坏性磨损;同时使物料和介质在抛落及泻落时产生研磨效果,达到粉磨矿石的目的。磨机衬板设计是决定磨机稳定运行的关键因素,其结构合理与否对磨机性能、衬板使用寿命及磨矿效果产生重要影响。随着磨机规格增大和自动化程度的提高,衬板磨损问题已变得越来越突出。衬板断裂、耐磨性差导致衬板更换频繁,使磨矿成本提高、设备运转率降低,最终对磨矿效率产生重大影响。

笔者结合国内某大型铜矿φ11.0 m×5.4 m 半自磨机筒体衬板的实际应用状况,对衬板结构进行改进和优化,以提高磨矿效率,降低综合运营成本。

1 磨机运行工况

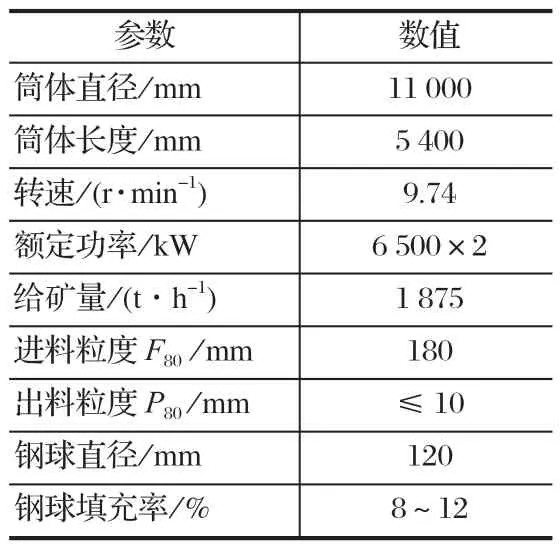

φ11.0 m×5.4 m 半自磨机是中信重工独立研发的双驱变频磨机,其主要技术参数如表 1 所列。

表1 半自磨机主要技术参数Tab.1 Main technical parameters of SAG mill

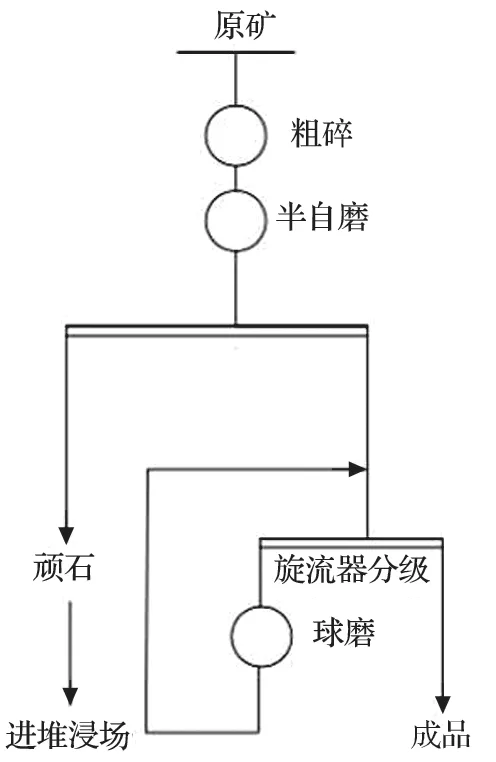

碎磨工艺采用目前国内外使用较为广泛的 SABC流程,即一段破碎+半自磨机+球磨机+顽石破碎机。该半自磨机为开路系统,经振动筛分级后,筛上顽石不再返回半自磨机,而是直接进入堆浸工艺,筛下矿浆经旋流器分级与球磨机构成闭路系统。具体工艺流程如图 1 所示。

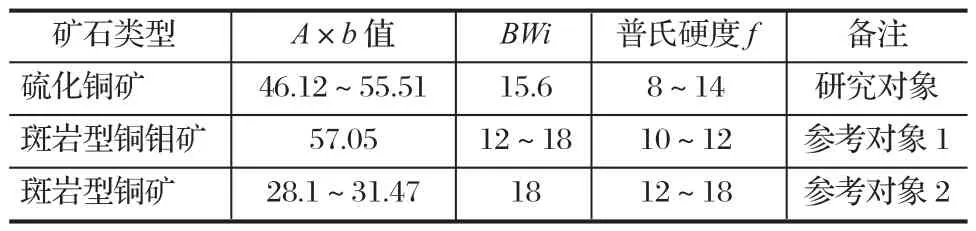

矿石性质试验对设备选型及最终磨矿工艺流程的确定有直接影响。目前矿石性质试验主要有澳大利亚JK Tech 公司的 DWT 试验、Bond 系列功指数试验、高压辊磨试验及立式搅拌磨试验等[3-4]。澳大利亚 JK Tech 公司 DWT 试验是对矿石的抗冲击破碎性能进行评估,表征参数为A×b[3]:A×b数值越小,矿石越难破碎;反之,矿石易破碎。Bond 理论[5]中BWi为球磨功指数,反映了矿石研磨性能的难易程度:BWi数值越大,矿石越难研磨;反之,矿石易研磨。

图1 SABC 破磨工艺流程Fig.1 SABC crushing and grinding process

通过对该矿矿石属性分析可知,矿石主要为花岗岩型硫化铜矿石。对同规格半自磨机、不同类型矿石属性进行对比,结果如表 2 所列。

表2 矿石性质Tab.2 Mineral properties

由表 2 可以看出,与其他 2 种不同种类矿石相比,该硫化铜矿石的破碎、研磨难易程度属于中等水平。

2 原衬板结构

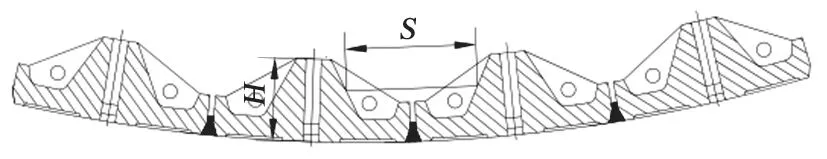

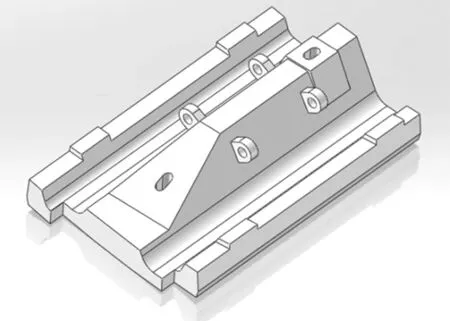

图2 原筒体衬板结构Fig.2 Structure of original shell liner

图3 筒体衬板排列方式Fig.3 Layout style of shell liners

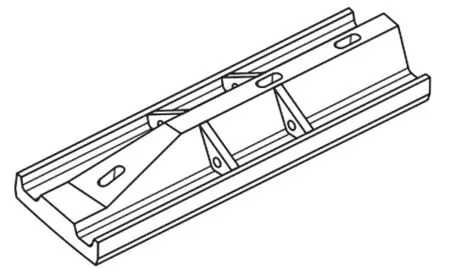

原筒体衬板的结构及排列方式如图 2、3 所示,筒体衬板共 48 排,螺栓孔均位于筒体提升条上,按照高-高形式布置。筒体衬板提升条为对称型,衬板总高 290 mm,提升条面角为 56°,底板厚度 80 mm,底板两侧设置辅助提升条。

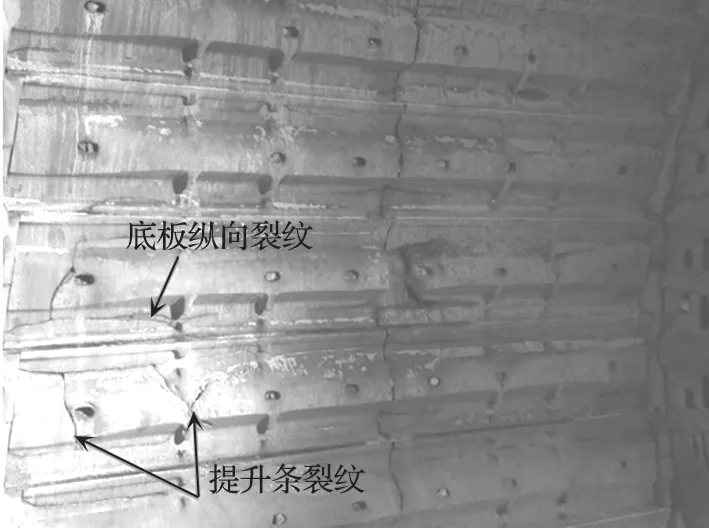

该半自磨机于 2016 年 10 月投入试运行,在试运行约 2 个月后,筒体衬板出现不同程度的开裂现象,整体磨损量较小。开裂部位位于提升条及底板处,以底板开裂为主,开裂形式大多为纵向贯穿开裂,严重区域已掉块,如图 4 所示。分析损坏的原因主要是磨矿工艺流程处于前期摸索阶段,整个采矿、粉磨系统给矿量不稳定,难以满足设计日产量要求;同时磨球的加入时机、频次及加入量也不固定;加之因其他设备检修的影响,磨机整体运行呈现非连续状态。在此工况条件下,磨机内综合填充率低、物料层薄,运行瞬间磨球量大,使得衬板遭受巨大冲击,断裂风险加剧。

图4 筒体衬板开裂Fig.4 Cracking of shell liner

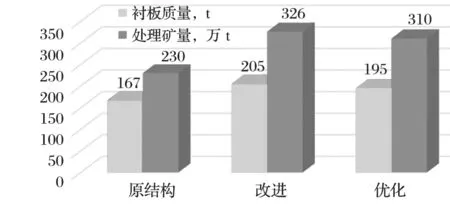

随着碎磨工艺日渐稳定,原结构筒体衬板又陆续使用 2 套。相较于试运行期间,这 2 套筒体衬板的断裂数量有所降低,但依然存在排料端筒体衬板开裂现象。在整个运行周期中,原结构筒体衬板的磨矿效果不理想,每套衬板平均磨矿量为 230 万 t,衬板整体耐磨性有待提高。

3 衬板结构改进及使用效果

3.1 结构改进

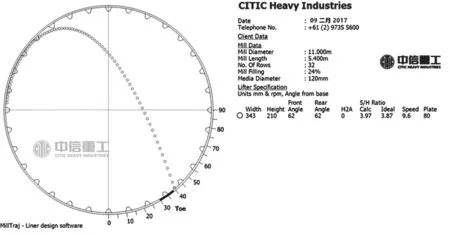

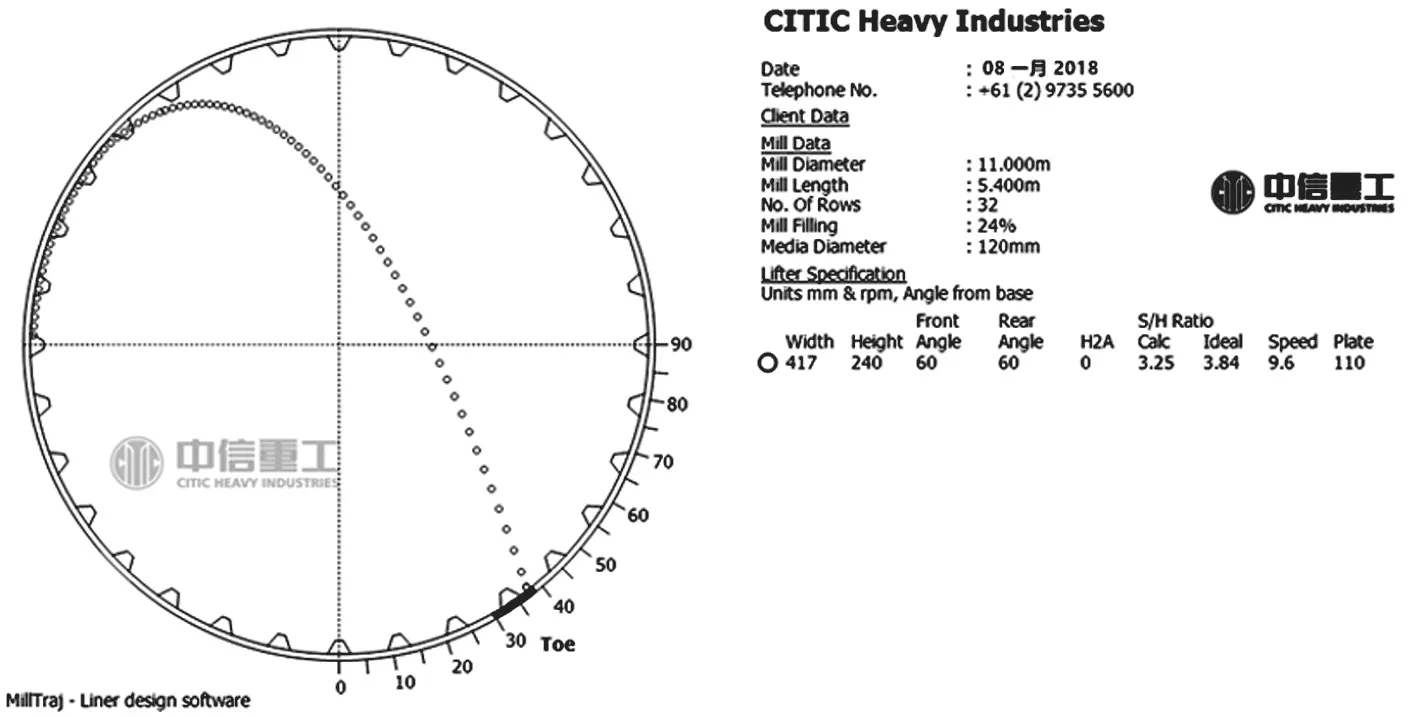

首先对原筒体衬板结构进行模拟计算,结合磨机的规格和转速、钢球直径、磨机综合填充率及衬板结构等参数,采用 MillTraj 专业模拟软件对半自磨机磨球运动轨迹进行模拟,结果如图 5 所示。

由图 5 可以看出,筒体内物料分布于第 4 象限30°~38°位置,而钢球的抛落点却位于第 4 象限靠近40°位置。显然,在磨机运转过程中,磨球抛落至物料趾部外,对物料的破磨作用减弱,反而直接砸向衬板,对衬板造成了巨大的、频繁的冲击,从而降低了磨矿效率,造成衬板过早损坏。因此,必须对筒体衬板进行结构改进,以调整磨球、物料的抛落轨迹,改善钢球直接对衬板的冲击力。

在半自磨机规格、磨机转速及磨球规格一定的条件下,影响磨机物料及钢球运动轨迹和磨矿效率的因素包括:筒体衬板间隙、提升条高度及提升面角。因此,对半自磨筒体衬板进行改进,采取的主要措施如下:

(1)增加衬板间隙,提高磨机性能 衬板间隙是由衬板排列数量决定的,影响物料的提升率。合理的提升条间隙可最大限度地增加物料提升率,避免夹料现象,提高磨机性能[6-7]。部分提升条数量减少可以增加提升条间料仓体积,同时也可提高磨机每转动一圈所提升的料浆,提升率增加将大幅提高磨矿效率[8]。筒体衬板原排数为 48 排,现将衬板排数由 48排减少至 32 排,同时将筒体部二段分布改为三段分布。

图5 原衬板结构磨球抛落轨迹Fig.5 Throwing trajectory of grinding ball in circumstance of original-structured liner

(2)增加提升条的高度 衬板提升条的作用主要是提升物料及磨球,改变其运动轨迹和运动状态[9]。提升条高度增加,物料及磨球被提升的高度也随之增加,从而增强了其抛落时的破磨能力,利于磨矿效率的提升。筒体衬板原高度 290 mm,在保持底板厚度80 mm 不变的情况下,将高度提升至 380 mm,总高增加 90 mm。

(3)改变筒体衬板面角 筒体衬板面角是指衬板提升条截面夹角,筒体衬板面角也是决定物料及磨球运行轨迹的关键因素之一[10-11]。筒体衬板的面角越大,磨球被衬板提升的高度就越低,落点就越靠近中心,衬板被撞击的概率就会降低;相反,筒体衬板的面角越小,磨球被衬板提升的高度就越高,落点就越远离中心,衬板被撞击的概率就增大。因此,考虑通过增大筒体衬板面角来降低磨球被提升的高度,以减少磨球对衬板的冲击力。原筒体衬板提升条面角为56°,现将筒体衬板面角增大至 60°。

3.2 使用效果

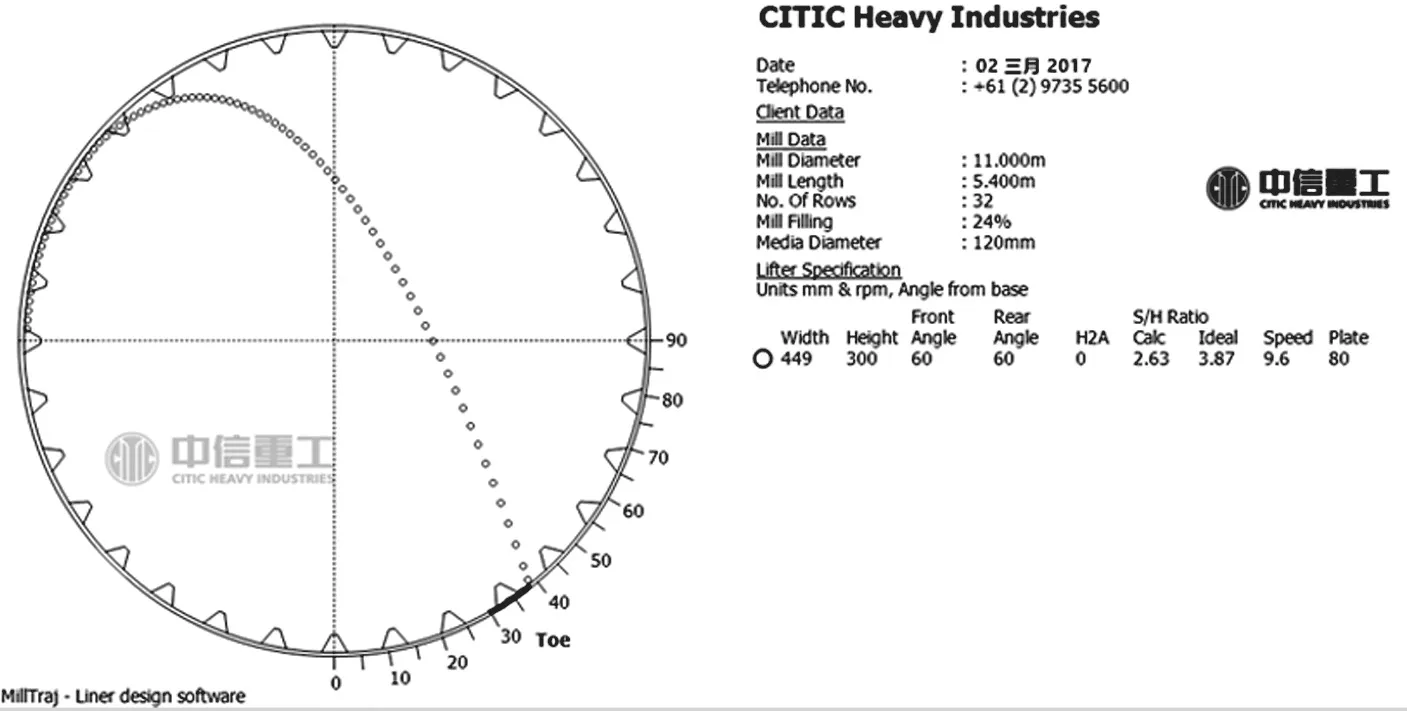

改进后通过模拟软件对磨机磨球运动轨迹进行模拟,结果如图 6 所示。由图 6 可以看出,磨球抛落位置位于第 4 象限的 38°左右,而物料的边缘位置在第 4 象限 38°左右,显然,磨球的抛落点即为物料趾部,此时不但不会撞击衬板,而且磨矿效率将达到最高。由此可以推断,衬板的第一次结构改进是比较合理的。

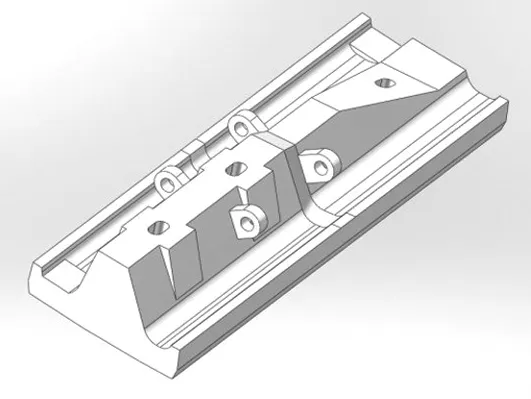

图7、8 分别为改进后筒体衬板结构及现场安装情况。筒体衬板结构改进后,首套衬板于 2017 年7 月 25 日安装运行,共连续使用 2 套,每套衬板平均处理矿量达到 326 万 t,比原结构衬板磨矿量提升41.74%,改进效果明显。但同时该筒体衬板也存在不足之处:一是个别衬板质量较重(达 2.43 t),基本达到现场机械手的限制质量(2.5 t),对现场安装造成一定的安全隐患,且增加了衬板安装更换时间;二是筒体衬板整体质量较原结构衬板增加 37.86 t,增重22.6%,磨机负载加重,实际运行功率增加,磨矿能耗增加,大幅度提高了运行成本。

图6 衬板结构改进后磨球抛落轨迹Fig.6 Throwing trajectory of grinding ball in circumstance of structural optimized liner

图7 改进后筒体衬板结构Fig.7 Structure of optimized shell liner

图8 改进后筒体衬板安装Fig.8 Installation of optimized shell liners

4 衬板结构优化及使用效果

4.1 结构优化

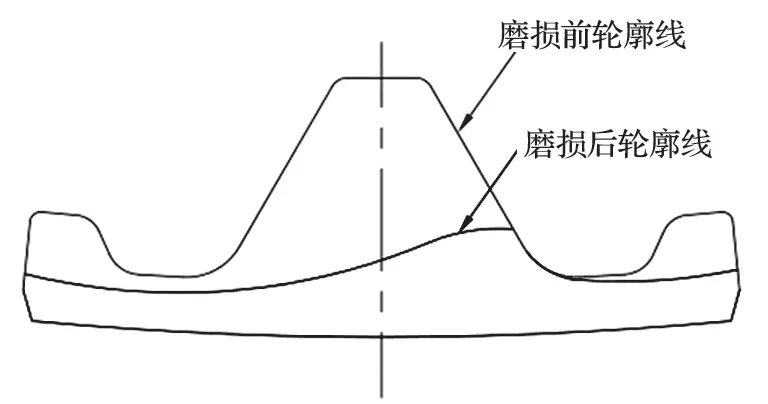

图9、10 分别为改进后失效筒体衬板及磨损曲线示意。分析现场失效衬板剩余厚度以及磨损曲线可知,磨损严重部位主要位于出料端筒体衬板及筒体提升条提料侧,而进料端筒体衬板以及非提料侧磨损量较少,剩余厚度相对较多。

在基本保证磨矿效率的前提下,为达到进一步减轻筒体衬板质量、降低采购和运行成本、提高衬板更换效率及提升衬板综合性价比的目的,必须对筒体衬板进行再次结构优化。

图9 结构改进后失效衬板Fig.9 Failed liner after structure optimization

图10 结构改进后失效衬板磨损曲线Fig.10 Wear curve of failed liner after structural optimization

图11 筒体衬板结构优化Fig.11 Structural optimization of shell liner

图12 衬板结构优化后磨球抛落轨迹Fig.12 Throwing trajectory of grinding ball after structural optimization of liner

本次结构优化主要对不同部位进行差异化设计。如图 11 所示,在衬板高-高排列形式下,根据实践经验将进料端筒体衬板提升条高度适当降低,由 380 mm降低至 350 mm,出料端筒体衬板高度保持 380 mm 不变;在磨机单向旋转条件下,筒体衬板维持 60°面角不变,通过适当减小非提升侧角度,在减轻衬板质量的同时,提高衬板的有效金属利用率。

4.2 使用效果

图12 所示为结构优化后磨球抛落轨迹。结果显示,磨球的抛落点位于物料趾部,并没有直接空砸衬板,衬板结构优化可行。

图13 显示了衬板结构变化与矿石处理量之间的关系。优化后首套筒体衬板于 2018 年 4 月 5 日开始装机运行,连续运行共计 3 套,相较于第一次结构改进,筒体衬板质量减少 13 t,降低 6% 左右,但磨矿效率仍维持在较高水平,平均处理矿量达到 310 万 t。由此可以断定,第二次结构优化是成功的,整体性价比较高,获得了客户的认可。

图13 衬板结构变化与磨矿量之间变化关系Fig.13 Relationship between liner structure and grinding throughput

5 结语

根据大型半自磨机实际运行工况,对半自磨机筒体衬板结构进行了持续不断的改进,通过分析筒体衬板排数、提升条高度以及提升条面角等对磨矿效率有影响的因素,结合实际设计经验,获得了较佳的结构优化方案。衬板结构改进和优化后,磨矿效率大幅提升,综合运行成本降低,使用效果良好。面对半自磨机大型化发展趋势,半自磨机筒体衬板还存在较大的优化空间,需要借助计算机模拟技术,紧密结合选矿工艺,在磨机实际运行基础上有待于继续进行研究。