磨介粒径与球磨机磨矿效率关系研究

2020-03-24于浩凯李济顺薛玉君邹声勇

于浩凯,王 晓,李济顺,薛玉君,邹声勇,刘 俊

1河南科技大学机电工程学院 河南洛阳 471003

2河南科技大学河南省机械设计及传动系统重点实验室 河南洛阳 471003

3中信重工机械股份有限公司 河南洛阳 471039

球 磨机因具有结构简单、运行平稳以及易于调整等优点,在矿物粉碎加工领域中占有重要地位,大约 95% 的物料粉碎都是由球磨机来完成[1]。由于球磨机能量利用率低 (4%~ 8%),磨矿作业的运作成本约占选矿厂运作成本的 50%,很小的磨矿工艺改进 (调节磨机转速、合理的装补球制度等)对提高球磨机作业效率、降低选矿成本和提高选别指标均具有重大现实意义[2]。磨介的粒径和填充率对磨机的破碎效果有很大的影响:当磨机转速率不变时,随着磨介填充率、粒径的不同,物料颗粒破碎的程度也随之改变。

如 P.W.Clear 等人[3-5]研究不同的颗粒形状对磨机破碎效果、功率消耗以及能量利用的影响;R.Panjipour 等人[6]对不同尺寸磨介及配比的磨机功率、断裂机理等进行研究;JIANG Shengqiang 等人[7]提出一种减少仿真中的颗粒数量,同时仍能保证颗粒的精确状态的方法;张巍等人[8]研究不同的转速、填充率下磨机的运动状态,指出物料的填充率和衬板与物料之间的摩擦力是影响磨机的主要因素。磨介的大小对于磨机工作效率有着直接的影响:磨介填充量不变,磨介粒径增大,磨介冲击物料的能量增大,磨介与物料的碰撞次数减少,同时磨介冲击衬板的能量也增大;磨介粒径减小,磨介冲击物料以及衬板的能量减小,但是碰撞次数增加。因此笔者通过离散单元法 (Discrete Element Method,DEM)模拟磨机在相同转速、磨介填充率下,不同的磨介粒径对物料破碎的影响,以及磨机中颗粒间能量损失形式和能量损失分布,以此为依据对磨机的工况参数进行优化,以提高磨机效率。

1 磨机仿真参数

离散单元法 (DEM)现已广泛应用于磨机等矿山机械的仿真工作,能够很好地模拟磨机内磨介与物料颗粒的相互作用,更好地理解球磨机的磨矿机制,了解不同参数对磨机磨矿过程的影响[9-11]。

1.1 磨介的填充量

磨介的填充量以及不同粒径的磨介配比对磨矿效率有一定的影响:填充量过少将导致磨矿效率下降;填充量过多,内层球运动时会产生干涉作用,破坏球的正常抛落运动,降低磨矿效率[12]。

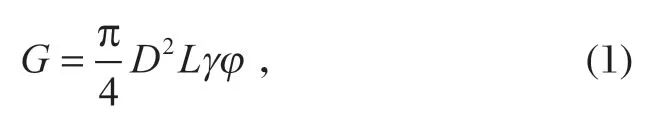

磨介的装载量

式中:D、L分别为筒体的内径和长度,m;γ为磨介的松散密度,锻制钢球取γ=4.5~ 4.8 t/m3,锻造铁球取γ=4.3~ 4.6 t/m3;ϕ为磨介填充率。

1.2 颗粒破碎的功能转换

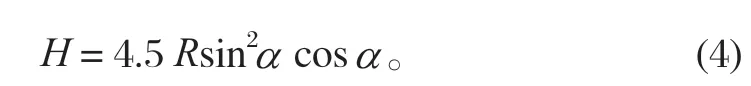

磨机的转速直接影响颗粒的运动状态,并且仅与筒体直径有关,磨机极限转速

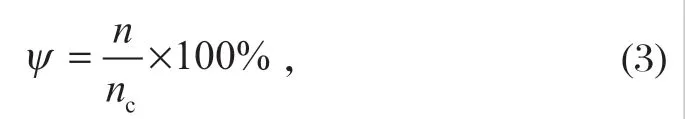

在实际生产和仿真中,磨机的转速以极限转速的百分比来表示,即磨机转速率

式中:n为实际转速;nc为临界转速。

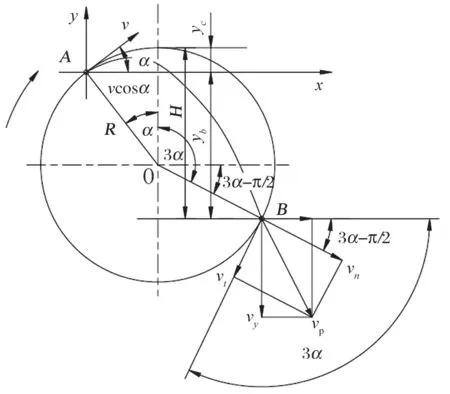

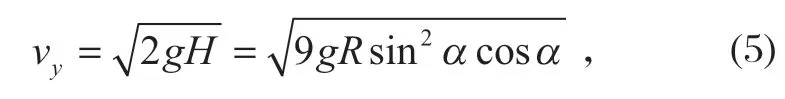

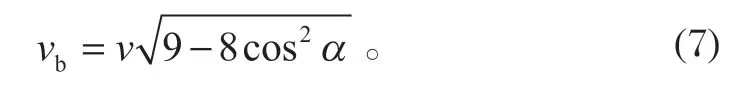

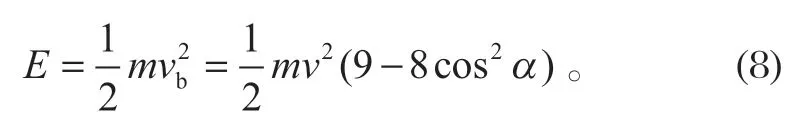

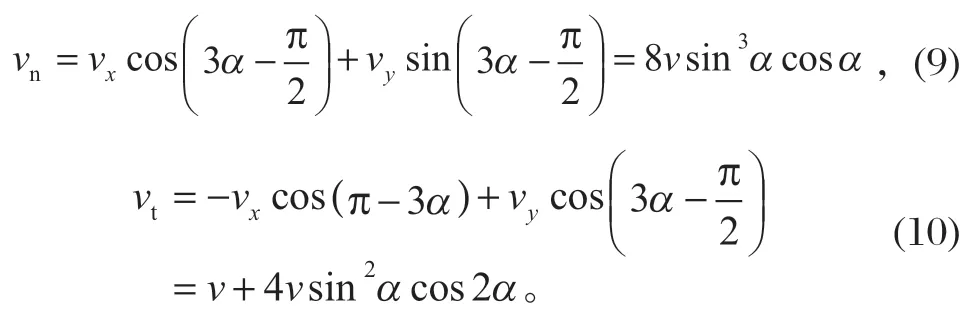

图1 所示为最外层磨介的抛落运动轨迹示意。磨介的运动由两部分组成:磨介先从B点随磨机做圆周运动至脱离点A,在A点做抛落式运动。磨介脱离角α反映了磨介的上升高度,α越小,则磨介上升越高。

图1 最外层磨介抛落运动轨迹Fig.1 Throwing motion trajectory of outermost grinding media

磨矿的过程是通过磨机做功带动矿石转动,实现动势能转换的过程[13-14],磨介经衬板带动提升至高点抛落,磨介动能的大小直接影响矿石破碎,动能取决于磨介的质量以及下落的高度。磨介下落的高度绝对值

当磨介做自由落体运动,到达落回点B的垂直速度

此时磨介落下时的水平分速度

则磨介的合速度为

落回点的动能为

当磨介以速度vb到达落点时,磨介的动能分解为 2 个部分:一部分垂直于接触面冲击矿石;另一部分与接触面垂直,使钢球沿切线方向运动,这部分动能使矿石受到磨剥作用。将速度vb分解为沿接触面的切向速度vt和法向速度vn,即可得到冲击矿石的能量和磨剥矿石的能量。

1.3 Bonding 模型的建立

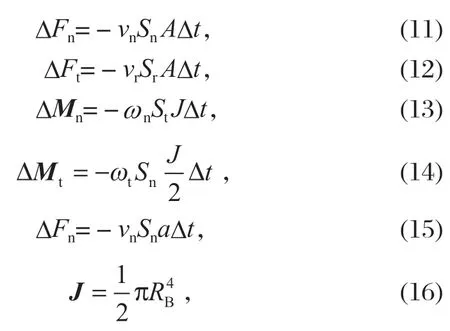

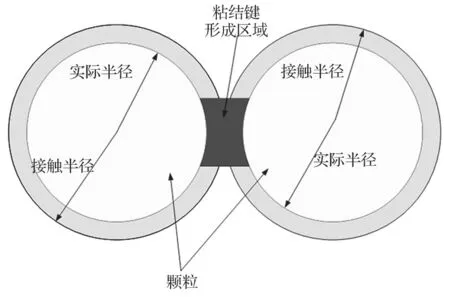

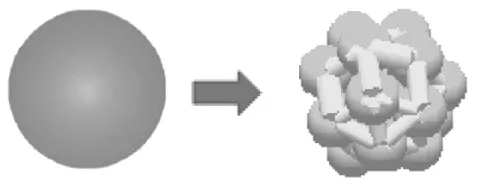

Potyondy 和 Cundall[15]提出一种新的适用于混凝土以及岩石结构的建模模型,该模型将颗粒通过 Bond键连接成为一个新颗粒,如图 2 所示。该键能够抵抗法向和切向运动,直至达到最大的法向和切向剪切应力,此时键断裂。之后颗粒以硬球体的形式相互作用,当颗粒替换完成后,颗粒的法向力、切向力以及法向力矩、切向力矩设为 0,之后每步的增量按照下式计算

式中:Fn、Ft分别为颗粒所受的法向力和切向力;Mn、Mt分别为颗粒的法向力矩和切向力矩;Sn、St分别为法向刚度和切向刚度;Δt为时间步长;vn、vt分别为颗粒的法向速度和切向速度;ωn、ωt分别颗粒的法向角速度和切向角速度;RB为粘结颗粒的接触半径;A为粘结键横面积;J为粘结键截面极惯性矩。

图2 颗粒粘结Fig.2 Bonding of particles

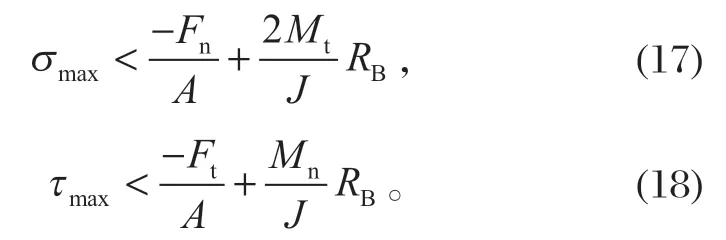

为了模拟颗粒破碎的效果,根据物料颗粒的材料性质以及粒径大小,给定一个极限法向剪切应力σmax和切向剪切应力τmax,当粘结颗粒受到的法向和切向剪切应力超过预定值时键断裂。

颗粒替换后的效果如图 3 所示,使用 20 个半径为 3.5 mm 的矿石颗粒替换直径为 24 mm 的矿石颗粒,颗粒间浅灰色柱体即为粘结小颗粒的 Bond 键。

图3 Bond 键连接替换颗粒Fig.3 Connection of replacement particles by key Bond

2 仿真方案的设计

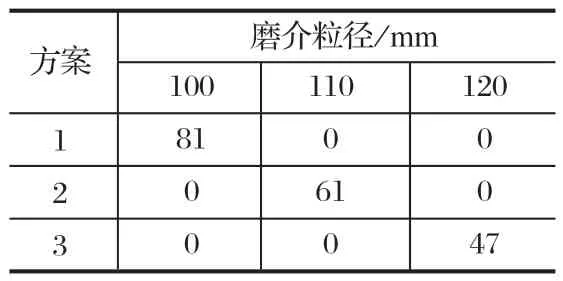

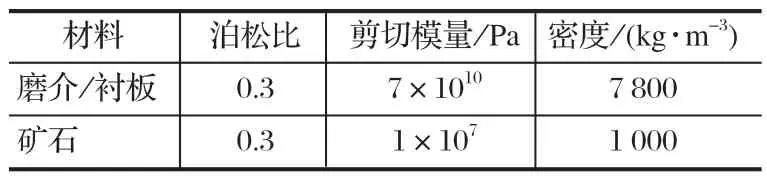

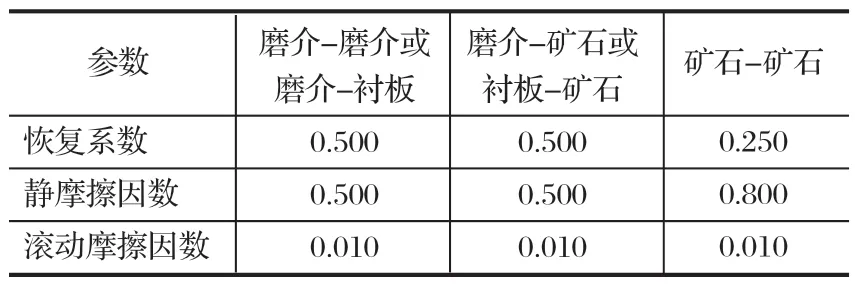

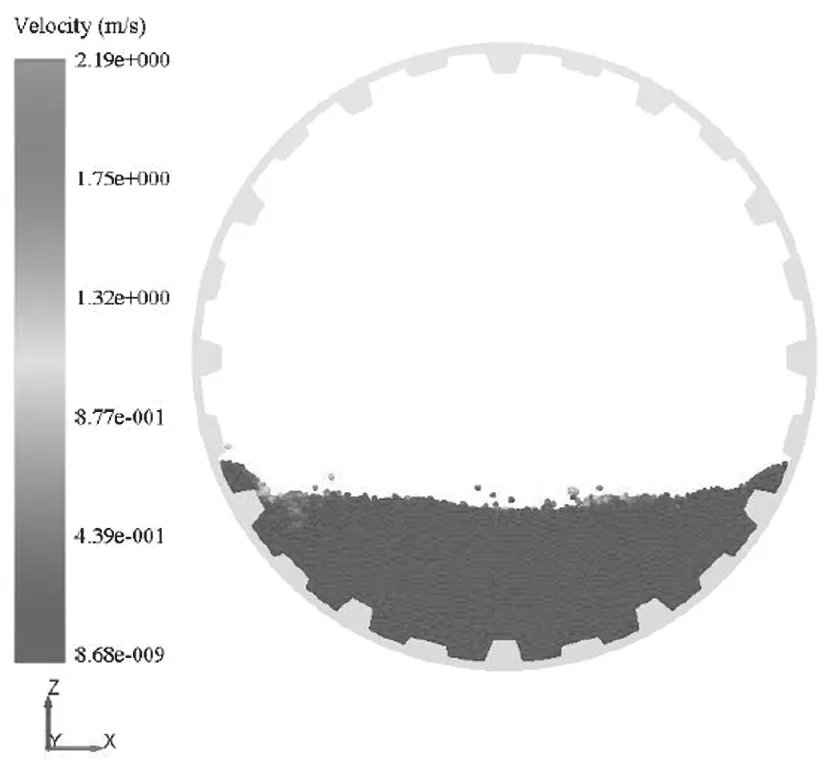

建立内径 2.7 m、长度 0.3 m 的衬板模型进行仿真,仿真方案如表 1 所列。参数设置如表 2、3 所列。图 4 所示为磨介填充率为 40% 时球磨机的初始状态。磨机内矿石颗粒为直径 24 mm,磨机极限转速为 25.743 r/min,选取转速率为 80% (即 20.6 r/m)进行仿真。在仿真中,建立颗粒与颗粒、颗粒与几何体以及颗粒体积力的接触模型,分别选取赫兹-粘结模型、赫兹-磨损模型以及颗粒替换模型。

表1 仿真方案Tab.1 Simulation scheme

表2 材料参数Tab.2 Material parameters

表3 接触参数Tab.3 Contact parameters

图4 球磨机初始状态Fig.4 Initital status of ball mill

3 结果与讨论

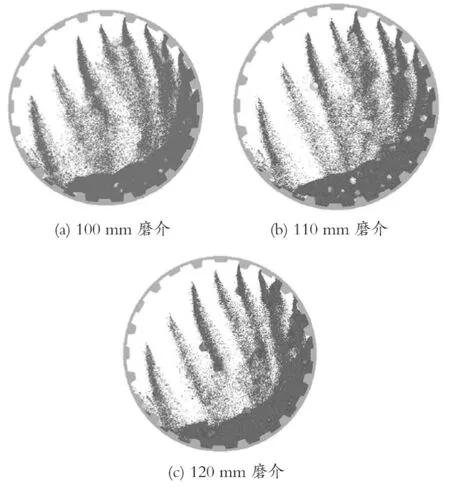

如图 5 所示,磨机内矿石颗粒由颗粒工厂生成,在 0.8 s 时,粒径为 24 mm 的颗粒被粒径为 7 mm 的小颗粒替换;在 1 s 时,磨机开始转动。随着磨机的转动,颗粒间的 Bond 键受到磨介以及自身间的作用开始破裂。在磨机转动进程中,衬板带动颗粒上升,受衬板形状以及颗粒-衬板间摩擦因数等的影响,颗粒提升高度也有所不同。颗粒随着磨机转动从底部开始提升至肩部,由于重力以及衬板提升条的影响,少部分颗粒借由提升条继续提升,大部分颗粒在提升中发生滑移至底部。

图5 不同磨介粒径下球磨机的运动状态Fig.5 Motion state of ball mill at various grinding medium size

图6 不同粒径的磨介-颗粒间总能量损失谱图Fig.6 Total energy loss spectra of particle at various grinding medium size

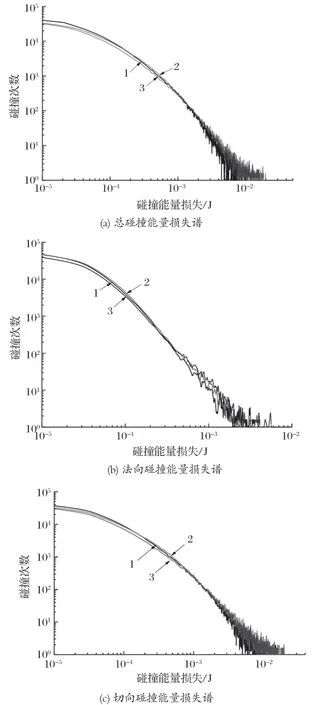

由仿真得到磨机从开始转动至结束时,磨介-颗粒和颗粒-颗粒的碰撞能量损失谱图如图 6 所示。从图 6(a)可知,磨机内部颗粒碰撞次数较多,但是大部分都属于低能量的碰撞,且碰撞次数随着能量损失的增加而降低。在高碰撞能量损失下,磨介直径 100 mm 时颗粒间碰撞次数是最少的;磨介直径 110 mm和 120 mm 则比较接近。通过对比图 6(b)、(c)可知,当碰撞能损较高时,切向碰撞次数远远大于法向碰撞次数,证明了切向能损在碰撞中占据主要位置,即磨剥作用为颗粒破碎的主要作用。

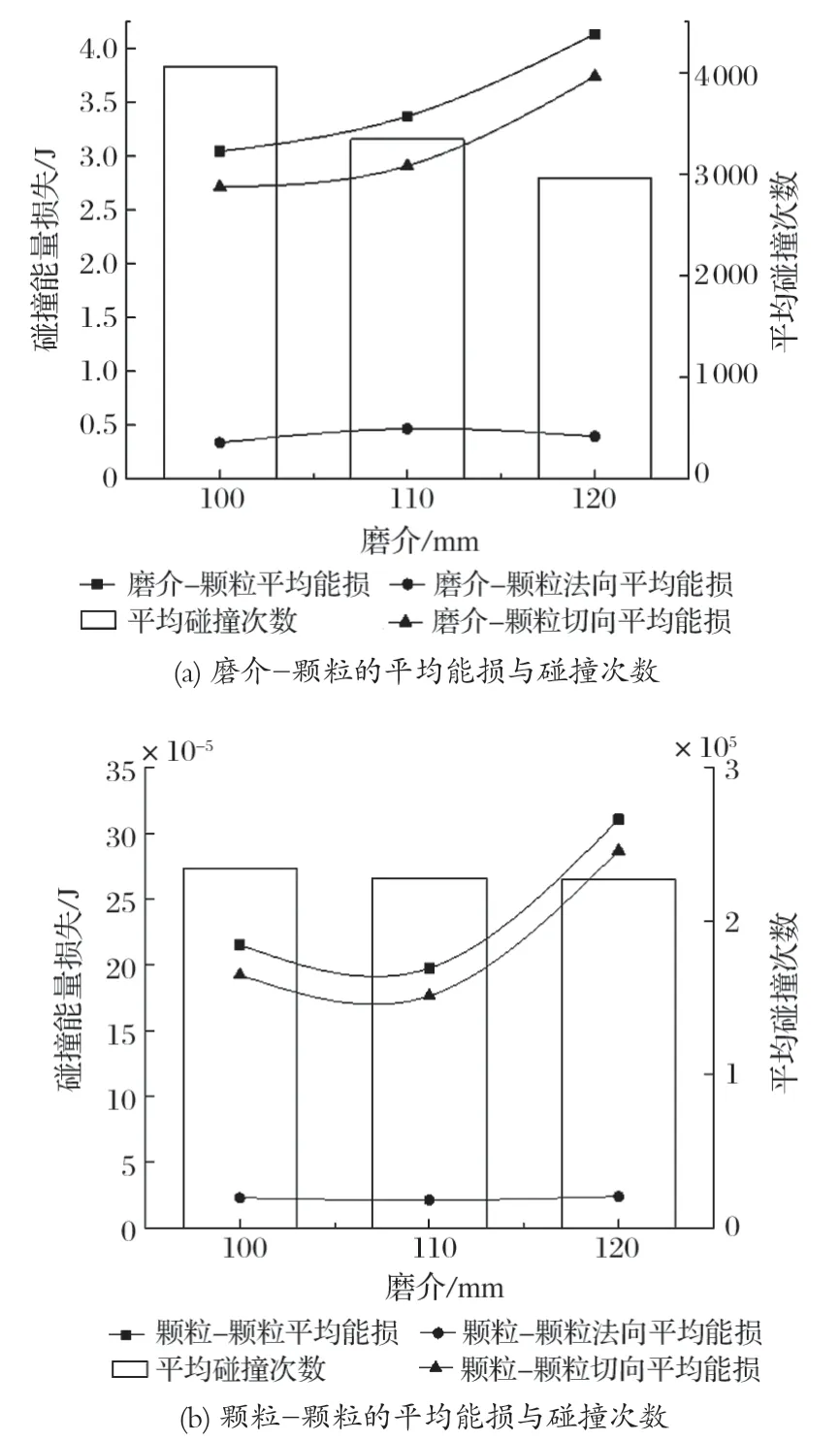

图7 不同工况下的平均能损与碰撞次数Fig.7 Average energy loss and collision frequency in various operation modes

不同工况下的平均能损与碰撞次数如图 7 所示。由图 7(a)可知,随着磨介粒径增大,磨介-颗粒的平均碰撞次数呈下降趋势,而平均能损则呈现上升趋势。因为磨介填充质量不变,磨介粒径增大,数量减少,导致平均碰撞次数下降,而平均能损增加。由图 7(b)可知,不同工况下,颗粒-颗粒的平均能损与平均碰撞次数相差不大。因此,改变磨介粒径可以有效改变颗粒的碰撞能损,提高磨机工作效率。对比图7(a)、(b)发现,在平均碰撞能损中,切向平均能损要远远大于法向平均能损,证明在磨机中磨剥作用是颗粒破碎的主要方式,这也与图 (6)的能谱图相对应。

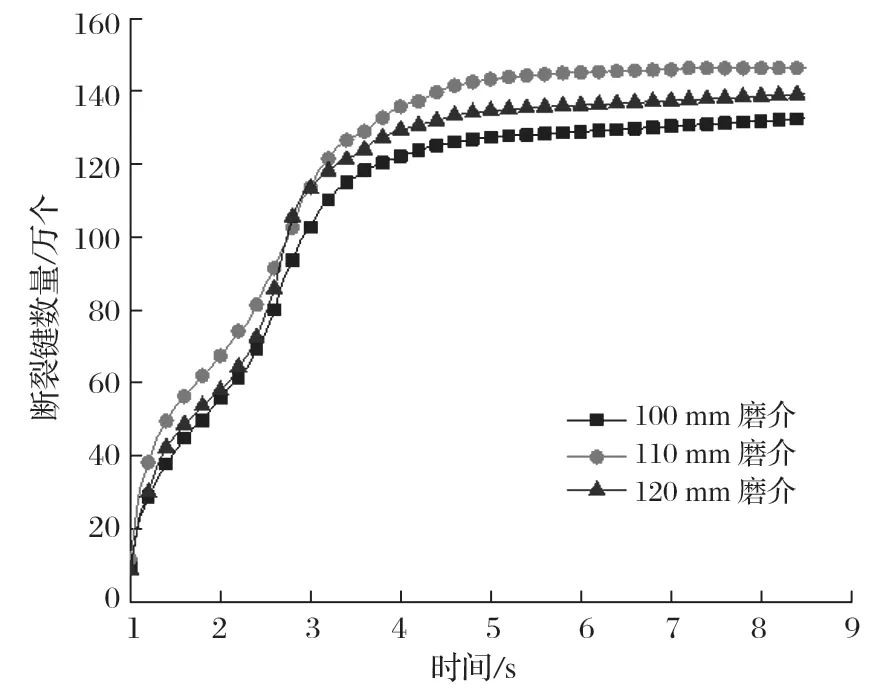

如图 8 所示,通过粘结颗粒间的 Bond 键断裂数量来衡量物料颗粒的破碎程度。在 1~ 3 s 内,磨介粒径为 110 mm 的断裂键数量最多,100 及 120 mm 较为接近;在 3~ 5 s 时,断裂键数量平缓增加,在 5 s 之后除了粒径为 110 mm 的断裂键数量不再增长外,其余两种均是缓慢增长。磨介粒径为 100 mm 时,虽然磨介数量最多并且与颗粒碰撞次数多,但是断裂键数量反而是最少的;磨介粒径为 110 mm 时,断裂键数量是最多的;磨介粒径为 120 mm 时,磨介粒径增加但是数量减少,其断裂键数量在 1~ 3 s 时与 100 mm粒径的值较为接近,在 3 s 之后则大于 100 mm 粒径的值。因此,磨介粒径为 110 mm 时,物料颗粒的破碎效率最高,磨介粒径为 120 mm 时的破碎效率低于磨介粒径 110 mm,高于 100 mm。

图8 不同磨介的 Bond 键断裂数量Fig.8 Breakage number of key Bond at various grinding media

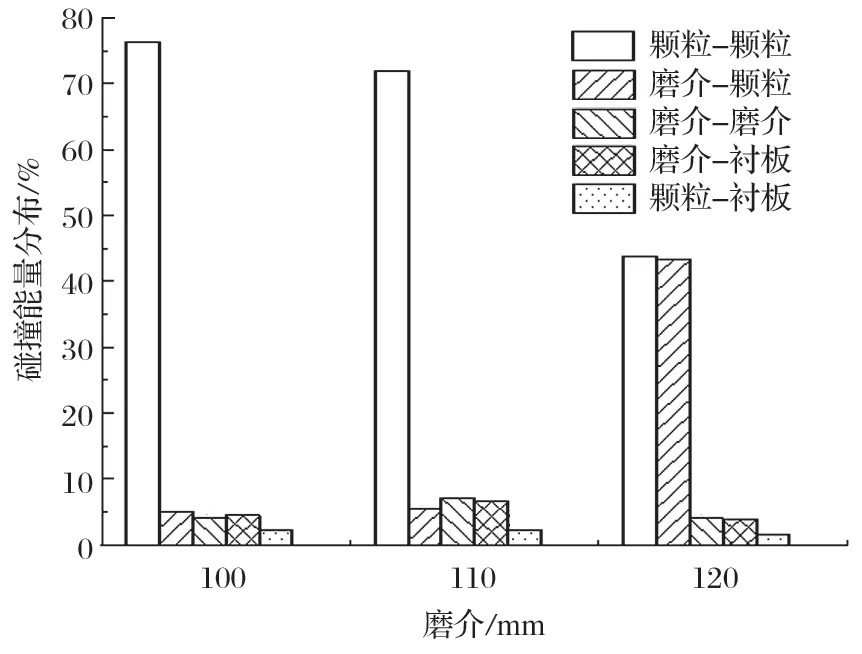

磨机消耗的能量主要用于 3 部分:矿石的破碎、衬板的磨损、磨介的磨损。矿石颗粒-颗粒、磨介-颗粒、颗粒-衬板这 3 种碰撞是有效的颗粒破碎碰撞;矿石颗粒-衬板、磨介-衬板之间的碰撞会对衬板造成冲击,使得衬板磨损进而影响破碎效率;颗粒-磨介、磨介-磨介之间的碰撞则会对磨介产生磨损,使钢球发生损耗。在磨机工作过程中,希望磨介-磨介、磨介-衬板、颗粒-衬板之间的碰撞能尽量小,以减少衬板与磨介的损耗。通过 EDEM 仿真得到碰撞能量损失分布如图 9 所示。从图 9 可知,不同磨介粒径,矿石颗粒-颗粒的碰撞能量占比分别为 76.36%、71.95% 及 43.77%。但是由于物料颗粒之间的碰撞能量很小,对颗粒的破碎仅起到很小或者是无效的碰撞,矿石颗粒的破碎作用主要来自于磨介-颗粒之间的碰撞。当磨介粒径从 100 mm 升至 120 mm 时,磨介和颗粒的质量增加,导致磨介-颗粒的碰撞能量占比逐渐提高,其中磨介粒径 120 mm 时提升幅度非常大,增至 43.40%;无效的碰撞能量,磨介-磨介和磨介-衬板的占比分别为 8.66%、14.16% 和 7.87%,这将导致磨机的无用功增加,同时对衬板的冲击也会增强,造成衬板的磨损加剧,降低了衬板寿命进而影响磨机工作效率。在磨介粒径为 120 mm 时,磨介-颗粒的碰撞能量占比最高,同时无效的能量损失也是最小的,对于衬板的冲击减小,降低了衬板的磨损,延长了衬板的使用寿命,从而减少了衬板更换频次,也从另一方面提高了生产效率。

图9 不同磨介粒径下的碰撞能量分布Fig.9 Collision energy distribution at various grinding medium size

通过图 7~ 9 可以看出,磨介粒径 110 mm 时的断裂键数量最多,其次是磨介粒径 120 mm,磨介粒径 100 mm 的断裂键数量最少;虽然磨介粒径 120 mm的有效能损占比最高,且磨介对衬板的冲击能量占比最小,但由于磨介粒径大,数量减少,导致磨介-颗粒的碰撞次数减少,因此在破碎效率上不如磨介粒径110 mm。

4 结论

(1)磨机内物料颗粒之间的碰撞次数要远远大于磨介与颗粒间的碰撞次数,但是单次碰撞能量很小,无法对物料产生有效的破碎;同时,在碰撞能量损失中,切向的能量损失占据主要地位,表明颗粒破碎时以磨剥作用为主。

(2)磨介填充质量不变,磨介粒径对颗粒的破碎有着较大的影响:磨介粒径增大,数量减少,磨介与颗粒之间的碰撞能量损失变大;磨介粒径减小,数量增加,但是磨介与颗粒之间的碰撞能损变小;过大或过小的磨介均会影响颗粒破碎效率。因此,针对不同入磨粒度的颗粒选用合适粒径的磨介,可以增加破碎效率并减少能耗。

(3)选用合适的磨介粒径可以有效地降低磨介对衬板以及磨介对磨介的无效能量占比,降低衬板的消耗,提升工作效率。