活塞组漏气量超标原因分析及优化

2020-03-24孙琛媛刘召伟李倩刘宗举

孙琛媛,刘召伟,李倩,刘宗举

1.滨州渤海活塞有限公司,山东滨州 256602;

2.山东省发动机活塞摩擦副重点实验室,山东滨州 256602

0 引言

活塞组件包括活塞、活塞环、活塞销等,是内燃机中的重要组件,与气缸壁面一起构成往复运动的动态密封装置,保证在燃烧室容积变化的条件下有良好的密封性能,使气缸内的燃气不会泄漏到曲轴箱中,同时还要控制机油消耗。发动机漏气量大会造成发动机起动困难、功率下降、油耗率增加,降低发动机动力性和经济性。活塞组不仅要在尽可能小的摩擦损失下保证漏气量少,还要承受连杆摆动造成的侧向压力,对活塞组件的设计、加工精度、装配等都提出了更高的要求[1-4]。

本文中针对某高强化柴油机漏气量大的问题,从活塞组设计和工艺角度出发,分析导致漏气量大的可能原因,提出改进措施,并通过试验验证了改进措施的有效性。

1 发动机试验问题描述

某六缸、直列、四冲程、增压中冷高强化柴油机,其主要性能参数如表1所示。

表1 发动机主要性能参数

该发动机在台架试验时,磨合1个循环后有轻微窜油现象,磨合4个循环后窜油现象严重,缸盖罩出气口有油渍,对2台试验发动机的漏气量进行了检测,发动机A漏气量为107 L/min,发动机B漏气量为106 L/min,均超过发动机目标漏气量90 L/min。

2 活塞组漏气量超标原因分析

活塞组与缸套之间利用带有闭口的活塞环实现往复式密封,在正常工作过程中,气缸内燃气从燃烧室下窜至曲轴箱有3个通道,如图1所示。由于活塞环存在闭口间隙,漏气通道不可能完全消除,活塞环闭口间隙不能过小,因为在高负荷下,环的闭口间隙可能会消失,引起活塞环的卡死[5]。为了减少闭口间隙的漏气,一般采用多个活塞环形成随活塞运动的迷宫式密封。本活塞组采用三环环组设计,第一道环为梯形桶面环,密封作用达到80%~90%,第二道环为扭曲锥面环,密封作用为10%~20%,第三道环为螺旋撑簧油环,基本没有封气作用。

2.1 第一密封面

如果活塞环本身的弹力p0降为0,则导致活塞环外周面与气缸壁之间出现缝隙,即活塞环“漏光”,第一密封面被破坏,环背压力与径向不平衡力都无法建立,气体直接从缝隙处窜入曲轴箱。经检测试验,活塞环的切向弹力符合设计要求。

2.2 第二密封面

活塞环槽与活塞环之间需保持合理间隙,一方面可以防止活塞环在活塞环槽中卡死,另一方面防止漏气量超标。通过检测,活塞与活塞环的侧隙和背隙符合设计要求,活塞环加工精度如开口倒角、环厚度、径向厚度等均符合加工精度要求。

2.3 活塞工艺和设计原因

检测活塞环槽加工精度如环槽倒角、环槽侧面粗糙度、波纹度等,均符合加工精度要求,因此活塞加工质量符合设计要求。

若活塞第一环槽温度过高,会导致环槽变形太大造成漏气通道增大;活塞与缸套的配合间隙太大也会导致漏气通道太大;活塞设计及二阶运动对于活塞环的运动有一定的影响,因此需要进一步验证活塞设计是否为造成发动机漏气量大的原因。

2.3.1 活塞有限元分析

为了避免重复试验,活塞设计优化过程中,首先利用Ansys软件对活塞进行有限元分析,判定活塞是否满足设计要求。

利用UG软件建立活塞、连杆及活塞销的三维实体模型,导入Ansys有限元分析软件,考虑到活塞组的对称性,取活塞、活塞销和连杆小头的一半模型作为有限元分析模型。采用二阶四面体单元对活塞进行网格划分,对温度梯度大的部位进行网格加密,共划分为403 990个单元和582 998个节点,其它活塞组采用四面体和六面体网格划分,共划分为431 236个单元和658 800个节点,有限元网格模型如图2所示。

根据发动机的运行参数,采用第三类边界条件计算活塞温度场分布,通过周围介质温度和换热系数模拟活塞的温度分布[6-9],通过有限元分析得到的活塞温度场分布如图3所示(图中标尺单位为 ℃ ),第一环槽的温度为242.3 ℃,未超过活塞环槽的温度限定值,符合设计要求。

第二密封面与活塞第一环槽温度有较大的关系,本文中所研究活塞第一环槽嵌有高镍铸铁耐磨镶圈,其形状为梯形,梯形环槽在气缸中工作时的侧向位移使活塞环与环槽侧面间的间隙不断变化,防止环槽中的机油结焦甚至碳化。在发动机每个循环过程中,假定活塞温度分布基本上保持稳定,此活塞温度场分布符合设计要求,验证了活塞的温度分布不是引起发动机漏气量超标的原因。

2.3.2 活塞二阶运动的分析

活塞在内燃机运行时,承受燃气压力、惯性力、侧向压力等综合作用,除了沿气缸轴线做往复直线运动(一阶运动)外,在配缸间隙的影响下,活塞在上下止点处将发生从缸套一侧向另一侧的横向运动和绕活塞销的旋转运动,称为活塞的二阶运动[10]。

活塞设计及二阶运动对于活塞环的运动会有一定的影响,活塞第一环岸的压力p1大于第二环岸的压力p2,可以使一环更好地贴合在第一环槽下侧面,提高侧面的密封作用,并能减小一环的震颤,第二环岸通过增加泄压槽的设计使p1大于p2,通过活塞组件动力学仿真计算,可以研究活塞设计及与缸套的不同配合方案对发动机漏气量的影响[11-15]。

在原活塞冷态形线方案(方案L1)的基础上,设计了另外两种方案(方案L2、方案L3),如图4所示,结合不同的活塞裙部大点直径组合得到3种方案(S1,S2,S3),如表2所示。

表2活塞优化设计方案

活塞方案形线方案大点直径/mmS1L1105.88S2L2105.88S3L3105.89

根据活塞组动力学分析,计算得到3种方案的发动机漏气量分析结果,如图5所示;漏气量和机油耗如表3所示。

表3 活塞方案漏气量和机油耗分析结果

由表3可知,L3方案的漏气量和机油耗最小,漏气量相对L1方案降低了0.82%,优化后方案的漏气量和机油耗变化不大,因此活塞设计及与缸套的配合间隙不是造成发动机漏气量大的主要原因。

2.4 闭口间隙

活塞环的两密封面都正常贴合时,漏气的唯一通道是活塞环切口处的小开口,曲折串联的小开口节流作用很强,密封作用良好。活塞环设计时,第一环的闭口间隙小于第二环,通过降低二环岸的压力减小对一环的向上推力,避免一环浮起脱离环槽下侧面造成漏气。

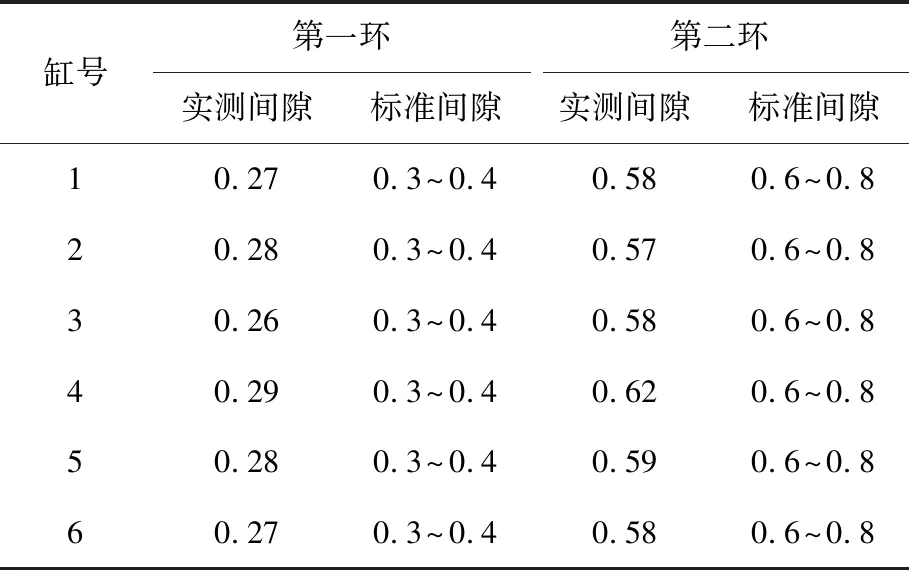

试验后活塞环的闭口间隙如表4所示,由表4可知,闭口间隙不符合设计要求,同时活塞环的故障件有不同程度的漏光现象,漏光位置如图6所示。经检测第一环漏光尺寸为0.09~0.12 mm,第二环漏光尺寸为0.05~0.08 mm,初步判定漏光现象为造成发动机漏气量大的主要原因。

表4试验后活塞环闭口间隙mm

缸号第一环第二环实测间隙标准间隙实测间隙标准间隙10.270.3~0.40.580.6~0.820.280.3~0.40.570.6~0.830.260.3~0.40.580.6~0.840.290.3~0.40.620.6~0.850.280.3~0.40.590.6~0.860.270.3~0.40.580.6~0.8

3 闭口间隙漏气量超标原因确认及优化验证

3.1 活塞环闭口间隙异常和漏光原因分析

1)活塞环的装机样件全尺寸检测和漏光检测均合格,因此活塞环满足设计要求,排除活塞环自身环体的变形造成漏光现象。

2)活塞环均采用硬纸筒包装,通过对同批次未装机活塞环闭口间隙复检,第一环梯形桶面环技术要求为0.3~0.4 mm,第二环扭曲锥面环技术要求为0.6~0.8 mm,检测数据如表5、6所示。

由表5、6可知,闭口间隙均符合设计要求,返厂未装机活塞环漏光检测,符合文献[16]要求,活塞环不漏光,排除活塞环运输原因导致的活塞环变形造成漏光现象。

3)通过分析发现,活塞环发生变形的原因为装配时扩口尺寸超出限值,现装配设备为气压脚踩式扩口机,如图7所示,经测量其最大扩口尺寸为46.6 mm,约为活塞环径向厚度的12.6倍,超过活塞环允许的最大扩口尺寸,正常情况下活塞环装配时允许的最大扩口尺寸不超过活塞环径向厚度的8.5~9倍,初步判定活塞环环体变形的原因为装配不当造成活塞环变形。

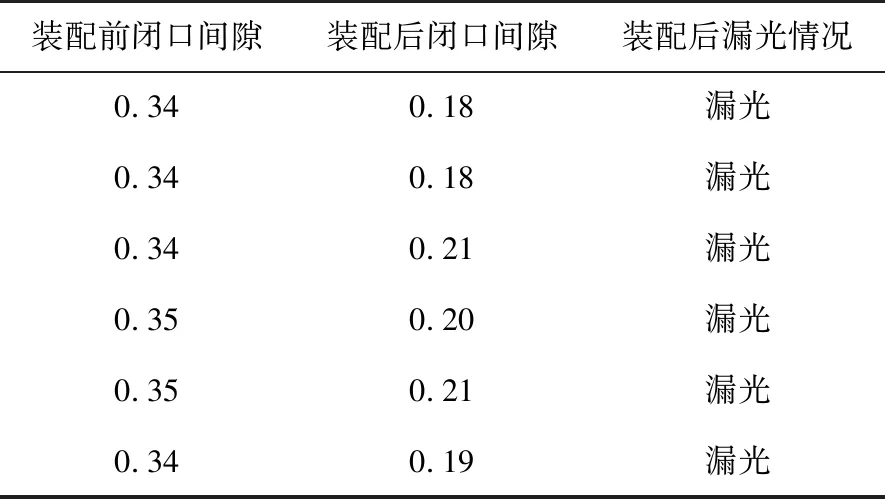

通过气压脚踩式扩口机模拟装配了6片活塞环,结果均产生变形,并出现腰部漏光现象,检测数据如表7所示。

表5第一环梯形桶面环闭口间隙mm

活塞环序号间隙10.3320.3230.3340.3250.3460.3370.3380.3590.30100.36活塞环序号间隙110.32120.37130.32140.34150.34160.35170.34180.35190.36200.37活塞环序号间隙210.36220.34230.35240.34250.36260.35270.35280.35290.36300.36

表6第二环扭曲锥面环闭口间隙mm

活塞环序号间隙10.6720.6630.6740.6650.6660.6470.6480.6490.64100.64活塞环序号间隙110.66120.66130.65140.65150.64160.65170.66180.64190.64200.64活塞环序号间隙210.66220.67230.68240.66250.66260.66270.67280.64290.64300.65

表7气压脚踩式扩口机装配活塞环数据mm

装配前闭口间隙装配后闭口间隙装配后漏光情况0.340.18漏光0.340.18漏光0.340.21漏光0.350.20漏光0.350.21漏光0.340.19漏光

活塞环装配时脚踩式工装的扩张尺寸超出了活塞环允许的最大扩口尺寸33.3 mm,使活塞环在扩张后发生塑性变形未能恢复原状,两侧腰部出现大范围的大弧线“漏光”,无法与气缸壁贴合从而形成漏气通道,因此,此“漏光”现象为发动机漏气量大的主要原因。

3.2 活塞环装配方式优化及试验验证

针对活塞环装配不当导致活塞环体变形的现象,对活塞环的装配工装进行了改进,采用自动装环装置,如图8所示,上料通过机械手完成各工位间的自动化周转,实现了活塞环的自动化装配流程。采用四爪式结构完成油环的自动装配,气环采用二爪式结构避免在装配过程中对活塞环槽产生磕碰与划伤;采用视觉检测系统,对装配过程进行全数检测,将漏装、错装、破损等不合格品及时剔除;自动化物料周转系统,实现活塞在各工位间的自动周转,并通过旋转气缸保证各活塞环开口位置的安装角度。

该装配方式保证活塞环扩口尺寸小于33.3 mm,重新装配活塞环后进行了500 h循环试验,漏气量统计为84 L/min,满足发动机的目标漏气量要求,通过试验。

4 结论

1) 根据活塞组的试验情况,优化设计了2种活塞与缸套配合的方案,借助动力学分析软件与原方案进行对比分析,发动机漏气量的改善不是很明显,因此活塞与缸套的配合间隙并非造成发动机漏气量大的主要原因。

2) 活塞环与气缸之间的缝隙,即活塞环“漏光”对发动机漏气量的影响比较显著,因此不仅要保证活塞环的切向弹力、闭口间隙,还要关注活塞环的装配方式,保证活塞环的最大扩口尺寸不能超过活塞环的扩口限值。