提高圆柱形复合材料螺旋单元一次交检合格率

2020-03-23李奇辉房晓斌潘嘉宁

李奇辉 房晓斌 潘嘉宁

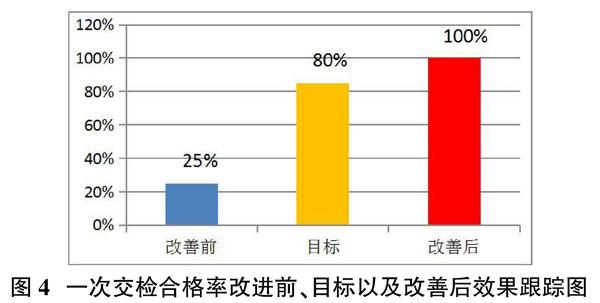

摘要:螺旋单元是导电性良好的金属导体在载体介质筒上绕制而成,其为回转体结构,加工难度很大,产品一次交检合格率较低,QC小组利用鱼刺图法确认了末端原因,对影响产品合格率的因素进行分析,逐一制定纠正措施,各项措施按计划执行,最终产品合格率提高至100%。

Abstract: The spiral unit is a metal conductor with a good conductivity wound on a carrier dielectric tube. It is a rotator structure, which is difficult to process and the product has a low pass rate of one inspection. The QC team confirmed the end reasons by using the fishbone diagram method, analyzed the factors that affect the product qualification rate, formulated corrective measures one by one, and implemented all measures in accordance with the plan. The final product qualification rate is increased to 100%.

關键词:螺旋单元;回转体;一次交检合格率

Key words: spiral unit;rotator;pass rate of one inspection

中图分类号:TH112.6 文献标识码:A 文章编号:1006-4311(2020)05-0171-02

1 QC小组概况

螺旋单元质量提升QC小组成立于2018年3月,本次QC小组活动承担的课题是提高圆柱形复合材料螺旋单元的一次交检合格率,属于攻关型团队。小组成员多年从事复合材料生产工作,其中高级工程师2人、工程师3人、高级技师2人、技师2人、检验工1人,团队具有丰富的工艺技术经验和技能水平。

2 产品介绍

圆柱形复合材料螺旋单元[1]由金属铜箔在玻璃钢介质筒上绕制而成,玻璃布介质筒为圆柱形,螺旋介质筒和铜箔之间采用玻璃布预浸料连接,连接端头位置采用铆钉铆接。螺旋单元加工精度要求很高,螺旋介质筒壁厚为4mm,铜箔铺贴螺距尺寸公差±0.5mm。其结构如图1所示。

螺旋单元加工成型后存在较多质量问题:①介质筒壁表面质量差,固化后在介质筒内壁表面易出现贫胶问题,介质筒外表面易出现褶皱、贫胶等缺陷;②加工精度不高,易出现筒壁厚度、螺距尺寸超差;③螺旋铜箔局部存在过切问题。最终产品交付合格率不足30%,如何提高产品质量已成为非常迫切的问题。

3 目标设定及可行性分析

3.1 确定目标

QC小组目标设定为解决使用传统真空袋/热压罐成型法介质筒壁表面质量差,易出现褶皱、贫胶问题;螺旋单元加工精度不高,筒壁厚度、螺距尺寸超差;螺旋铜箔局部过切问题,将原来产品合格率不足30%,提高至80%以上。

3.2 可行性分析

近年来,复合材料在我国航空、航天领域得到广泛应用[2~3],复材加工技术也得到飞速的发展,新的工艺方法不断涌现,数控加工技术在复材加工领域不断应用,产品加工精度持续提高,这些都为圆柱形复合材料螺旋单元质量的提高提供了可能。

4 因素确认

QC小组成员从人员、材料、环境、工艺方法、工装/设备、测量6个方面对圆柱形复合材料螺旋单元加工质量问题进行了分析,见图2。

针对各因素逐项进行了确认,明确了主要影响因素,见表1。

5 对策制定

小组成员从不同角度全面分析了原因,从要因判断中根据“5Why”原则分析、研究、制定了相应的对策(见表2)。

6 实施对策

【实施一】优化预浸料铺贴方法

为改进介质筒壁贫胶问题,对介质筒铺贴成型方法进行优化:首先在成型模上铺贴5层预浸料,第一层要求搭接,搭接宽度13~25mm,其他铺层要求对接,每层铺贴后要求进行真空压实。铺贴完成后不制真空袋,使用可接触的压敏胶带在外层缠绕一圈,后进行固化。去除压敏胶带并对表面进行打磨清理,再铺贴剩余铺层,同样要求每层进行真空压实,缠绕压敏胶带后制软袋子,在热压罐中进行固化。

【实施二】优化铜箔下料程序

螺旋单元铜带使用数控下料机下料(见图3),下料前铜箔两面铺贴玻璃布,便于铜带在下料机上的吸附。原有下料程序从节省用料和提高下料效率的角度考虑,下料程序编制时两条螺旋线共用了一条切割边,在螺旋线拐角处,下料刀易于发生过切现象,导致相邻螺旋铜带相应位置会出现过切豁口。

针对螺旋端头过切问题,优化螺旋单元铜带下料程序,进行铜带下料试验,在综合考虑铜带边缘质量以及材料使用率的情况下,对下料程序进行优化,排料时在两条铜带间留出5mm间隔,数控下料后铜带无过切现象,铜带宽度、边缘质量符合设计要求。

7 效果检查

QC小组分别对2017年8月~2018年12月、2019年1月~2019年6月圆柱形复合材料螺旋单元的加工质量进行对比,见表3。

本项技术解决了传统真空袋/热压罐成型工艺方法螺旋单元加工精度不高,介质筒内壁脱粘、贫胶,外表面褶皱、贫胶等表面质量缺陷。目前,该型号圆柱型螺旋单元已经交付24个,均满足设计要求,各项测试数据满足要求,产品一次交检合格率提高到100%,见图4。

8 总结与下一步计划

通过此次活动,QC小组实现了提高螺旋单元一次交检合格率的目标,小组成员的各项素质均得到了显著的提升,项目管理水平得到了提高,小组成员间的协调配合能力、问题分析和解决能力显著增强,创新意识、团队精神、质量意识及QC质量工具运用技巧均比以前有所提高。

参考文献:

[1]杨放,张明,郭陈江,等.一种应用于卫星通信地面站的新型单臂螺旋天线及其阵列的研究[J].电讯技术,2016(2):115-118.

[2]苏云洪,刘秀娟,杨永志.复合材料在航空航天中的应用[J].工程与试验,2008,30(4):36-38.

[3]王恩青,张斌.复合材料在航空航天中的发展现状和未来展望[J].科技信息,2011,28(33):290.