三软煤层大采高综采面煤壁片帮控制研究

2020-03-23赵帅

赵 帅

(潞安集团 李村煤矿,山西 长治 046600)

随着工作面采高的不断增大,随之引起的煤壁片帮、端面冒顶事故也愈加严重[1]。李村煤矿所采3号煤层赋存稳定,但煤体结构复杂,裂隙和节理发育[2]。从已经回采完毕和正在回采的工作面情况来看, 3号煤层大采高开采难度极大,特别是工作面煤壁片帮比较严重[3]。 煤壁片帮严重导致工作面强度低,两帮在顶板压力的作用下,产生更大范围的破碎区[4]。同时,煤壁片帮会导致顶板暴露面积的进一步增大,顶板暴露面积的增大会反过来作用于煤壁[5],形成恶性循环。煤壁片帮对工作面的安全开采构成重大威胁。

本文通过对李村煤矿煤壁片帮主要影响因素的分析,据此提出相应的治理煤壁片帮的措施和方法,取得了良好的应用效果。

1 工程概况

李村煤矿1305工作面井下埋深412.6~481.5 m,所采煤层为3号煤层,煤层厚度为4.3~5.5 m,平均4.9 m,采用大采高一次采全高采煤法,煤层普氏系数f介于0.5~1之间。煤层直接顶和直接底均为泥岩,平均厚度分别为0.88 m和0.58 m;老顶和老底分别为6.6 m厚的粉砂岩和2.9 m厚的砂质泥岩。

根据现场观测,李村煤矿1305工作面煤壁片帮问题严重,基本上每割一刀煤均有片帮发生。1305工作面片帮发生率为35.4%,平均深度1 150 mm,平均垂直高度1 550 mm,最大深度1 270 mm,最大垂直高度1 860 mm。

2 工作面煤壁片帮主要影响因素分析

1) 采高的影响。采高与采空区内所形成的自由空间成正比,采高越高,自由空间越大。自由空间大的采空区,当顶板垮落时,围岩难以充满自由空间,垮落的围岩无法与顶板直接接触,垮落岩石就无法分担来自顶板的应力,顶板压力反而完全施加在煤壁上,造成煤壁片帮。

2) 支架工作阻力和初撑力的影响。李村煤矿1305工作面煤层软,强度不高,单靠煤壁自身自载强度难以完全支撑来自顶板的压力,如果支架阻力不满足支护要求,不能分担来自顶板的压力,顶板压力就会施加在煤壁上,导致本来已经破碎的煤壁变得更加破碎,诱发煤壁片帮。

3) 煤体硬度、顶底板硬度的影响。煤壁内本来存在着大量节理裂隙,受工作面不断开采的影响,产生新的裂隙进一步分割煤体,破坏深度不断增加,煤壁的硬度进一步降低。如果在这种情况下,支架与顶、底板接触情况不佳,会导致煤壁边缘处的应力集中,在这种情况下极有可能发生片帮现象。

4) 工作面推进速度的影响。工作面停采的时间越长,随着支承压力不断向深部转移,顶板施加在煤壁上的压力就会不断增大,当煤壁强度不足以支撑来自顶板的压力时,煤壁的破坏程度随着支撑压力的深移而不断加重。顶板下沉量也越大,对煤壁造成的破坏越严重,煤壁破坏严重,会导致顶板进一步下降,两者形成恶性循环,最后导致煤壁彻底破碎,发生片帮。

5) 工作面推进方向的影响。支承压力的分布特征是影响煤壁破碎程度的重要原因。俯斜开釆时,支承压力峰值位于煤体的深部,而仰斜开采时支承压力峰值处于煤壁浅部位置,所以俯斜开采时煤壁相对于仰斜开采受到来自顶板的压力作用较小,从而降低了煤壁发生片帮的几率。

3 大采高综采面煤壁片帮控制措施

通过以上分析,根据1305工作面的实际情况,提出以下控制措施。

1) 提高工作面推进速度。工作面的推进速度越快,支承压力不断向煤体深部前移,支承压力对工作面煤壁影响范围和时间减少,从而可以减小顶板压力对煤壁的影响。

2) 提高煤体强度。如果工作面煤壁破碎程度严重,可采取对煤壁进行恢复性加固,提高煤壁的自承能力。可以釆取以下措施。将化学浆液注入煤壁进行加固,提高其整体强度,使煤壁发生片帮的概率大大降低;通过向煤壁前方打浅孔注入静压水,水能进入破碎煤壁的细小裂隙中去,改善煤壁的力学性能,防止破碎围岩区域的进一步扩大。

3) 提高支架初撑力和工作阻力。通过增加支架的初撑力和工作阻力,使支架与工作面顶板紧密接触,使支架和煤壁共同承担来自顶板的压力。如果支架与顶板无法紧密接触,则本应由煤壁和支架共同承担的压力全部作用于煤壁,会导致顶板过度下沉、支架过早与顶板离层等问题。

4) 采用合理的采高。工作面采高越高,两帮围岩破碎的程度也越高,发生片帮的几率也越大。当工作面推进到断层等特殊地质条件区域时,可以通过降低采煤高度,来减小煤壁片帮发生的概率。

4 超前注浆加固煤壁措施

4.1 注浆目的

针对李村煤矿1305工作面属于三软煤层的特点,煤体强度不高,为此采取了超前注浆加固的措施。注浆加固的目的是将浆液超前填充到煤壁破碎围岩的离层和裂隙中,对已经破碎的围岩体进行恢复性加固,重新胶结成具有高强度高刚度较高抵抗变形的完整整体,增加工作面围岩的整体性,防止煤壁在工作面回采期间因顶板压力过大发生破碎导致冒顶及片帮事故。

4.2 注浆材料及参数设计

1) 选用固瑞特向煤壁超前注浆。选用的注浆材料具有较强渗透性和较高结石体抗压强度,经过实践检验完全满足煤壁加固的需要。

2) 为了保证深孔注浆的效果,使浆液渗透到深部破碎的围岩中,充分调动煤壁的自承能力。故选用6~8 MPa为煤壁注浆压力,瞬时压力不超过12 MPa,防止因注浆压力过高导致煤壁深部围岩进一步破碎,产生新的裂隙。

3) 为防止注浆孔之间浆液相互影响,宜采用分序间隔注浆以保证注浆效果和浆液的渗透性。

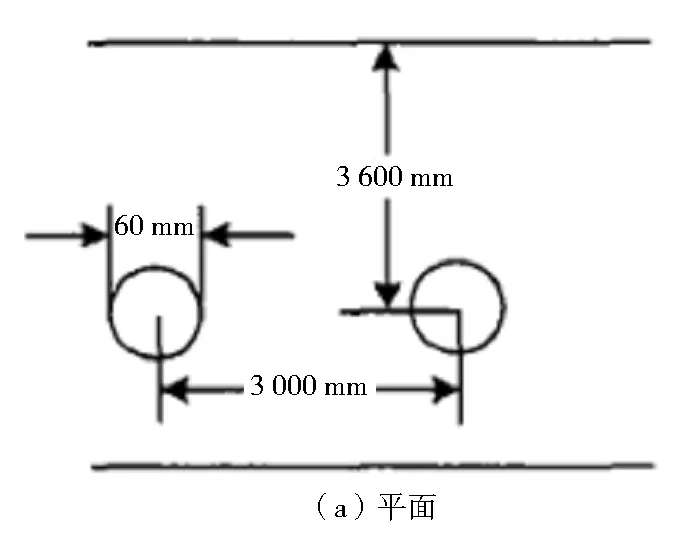

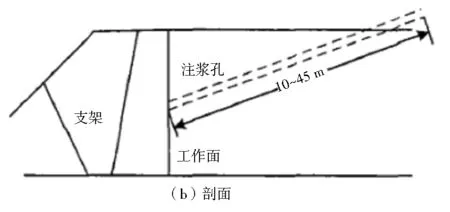

钻孔布置及施工钻孔参数见图1和表1。

图1 注浆孔布置

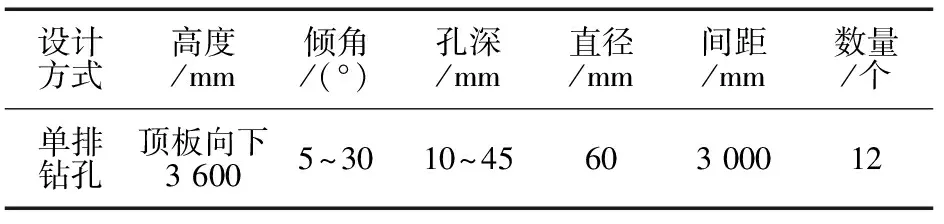

表1 注浆孔参数

4.3 注浆效果

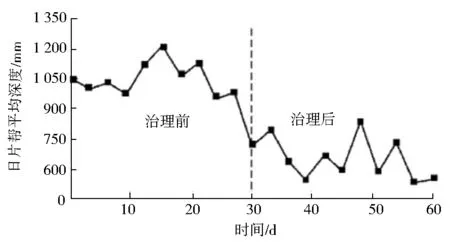

通过对工作面的煤壁进行超前注浆后,片帮现象基本得到有效控制,虽然小范围内还存在一些煤壁片帮现象,但对工作面的正常开采已经没有影响。对比采用超前注浆前后煤壁片帮的频次和深度,如图2和图3所示。

图2 片帮频次统计

图3 片帮深度统计

由图2和图3可以看出,注浆前煤壁平均每天片帮次数25次,深度1 150 mm,注浆后次数为12次,深度640 mm,片帮次数减小了52%,深度减小了56%;注浆前工作面片帮最大次数为35次,日片帮最大深度为1 230 mm,注浆后工作面片帮最大次数仅14次,最大片帮深度为870 mm,治理后工作面的片帮次数和片帮深度相比未治理前分别减小了60%和30%。通过对工作面煤壁注浆后,不论是日最大片帮次数和最大片帮深度,还是平均片帮次数和深度均得到有效控制,保证了工作面的安全开采,提高了生产效率。

5 结 语

1) 本已破碎的煤壁在顶板压力的作用下,会产生更大范围的破碎区,导致顶板暴露面积的进一步增大,顶板暴露面积的增大会反过来作用于煤壁,使片帮区域进一步增加,如不及时治理,便会形成恶性循环,对工作面的安全开采构成重大威胁。

2) 根据李村煤矿1305工作面的环境特点,选用固瑞特向煤壁超前注浆,浆液沿煤壁破碎的裂隙流动胶结,将破碎的煤壁进行恢复性加固,固结成一个新的整体,增强其抵抗顶板压力的能力,改善了工作面的片帮情况。

3) 通过对比工作面治理前、后的片帮情况,治理后工作面片帮频次和日片帮深度均值较之前大幅降低,片帮次数减小了52%,深度减小了56%,工作面的片帮情况得到改善。