含软夹层石灰岩顶板动态判定与支护技术研究

2020-03-23张英

张 英

(晋煤集团沁秀煤业有限公司 岳城煤矿,山西 沁水 048205)

凤凰山矿15号煤层顶板为K2石灰岩,深灰色,致密坚硬,平均厚度约为9.2 m。15号煤顶板虽以K2石灰岩为主,但在不同盘区的不同位置,顶板岩性和结构特性差别较大,巷道在掘进过程中,顶板支护范围内经常出现软岩夹层,且夹层厚度及层位变化较大,尤其是受动压影响后,软岩夹层位置处极易与上覆岩层发生脱离而导致顶板发生浅部破坏[1],在原有支护设计条件下,一旦离层发生不连续的扩容变形超过锚杆锚固区之外,单纯靠几根锚索悬吊难以支撑时,顶板即会发生离层垮冒。

巷道受动压影响,在初始支护设计条件下,顶底移近量一般在300 mm以上,尤其是综采工作面靠近采空区侧的巷道超前支护区附近矿压显现异常严重[2],顶板裂缝变多变宽,底鼓帮鼓经常导致安全出口宽度不足0.8 m、高度不足1.8 m。因此,本文以凤凰山矿XV3207巷掘进支护为工程背景,通过对顶板岩性特征的判断和分析,结合锚杆支护技术理论,提出以下支护技术指标要求:新锚杆支护设计技术条件下施工的巷道,在示范巷道服务年限内顶板下沉量不大于50 mm,两帮移近量均不大于200 mm,底鼓量不大于200 mm。最终确定特定条件下的顶板支护方案,避免出现支护强度过剩或支护强度不足的情况,以达到科学支护与安全高效生产的双重目的。

1 工程地质条件

XV3207巷设计长度为1 054 m,净高2.5 m,净宽4.3 m,沿15号煤层顶板破底掘进,煤层结构简单,由顶板向下依次为0.6 m煤,0.4 m夹矸,1.28 m煤,巷道埋深为206.0~405.0 m,平均334 m,自重应力8.35 MPa,巷道在掘进过程中局部水平应力最高达15.6 MPa。无伪顶,直接顶与老顶均以K2石灰岩为主,但局部存在复合软夹层结构,顶板厚度为8.61~9.97 m,平均9.48 m,普氏系数为8.09。水文地质情况简单,主要为上覆K2石灰岩层间裂隙水。

2 XV3207巷顶板动态判定研究

2.1 顶板岩层结构动态判定

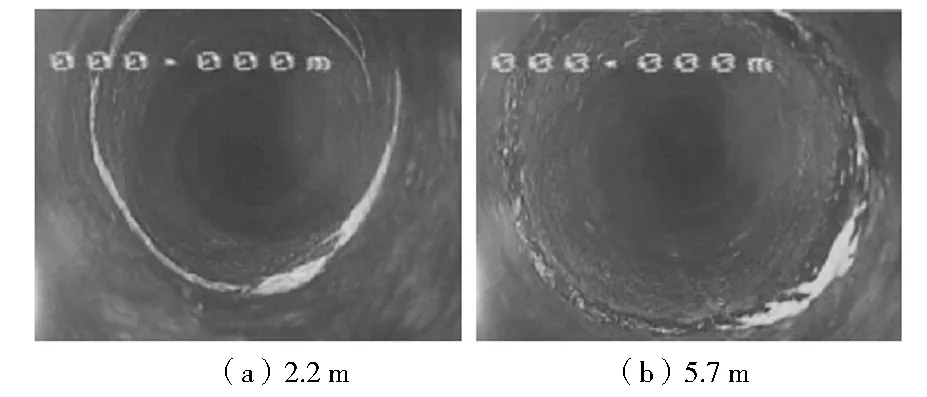

顶板结构判定主要包括原生裂隙或软岩夹层位置、层厚及结构形态,采用顶板钻孔窥视仪对XV3207巷距巷口分别于50 m、100 m、150 m位置处的顶板结构进行初期探测,结果如图1~3所示。

图1 50 m处顶板结构

图2 100 m处顶板结构

图3 150 m处顶板结构

根据顶板钻孔窥视结果分析,50 m处顶板1.8 m位置存在裂隙,4.6 m位置存在泥岩夹层;100 m处顶板2.2 m位置为方解石脉,5.7 m位置存在泥岩夹层;150 m处顶板2.4 m、5.1 m位置均存在50~200 mm不等的泥岩夹层。

综上,泥岩夹层出现的位置可以分为三类:①泥岩夹层位于锚杆锚固区内部:浅部为0~0.5 m,深部为0.5~1.5 m;②泥岩夹层位于锚杆锚固区边缘:1.7~2.1 m;③泥岩夹层位于锚杆锚固区外部:2.5~3.5 m或大于5 m。

2.2 顶板岩层强度动态判定

采用WQCZ-56型小孔径井下巷道围岩强度测定装置,在巷道内每隔200 m布置一个顶板围岩强度测站,共布置4个测站,钻孔朝向巷道掘进方向打设,仰角45°,钻孔深度8~10 m,钻孔直径56 mm,对围岩强度进行判定,测试结果如图4。

根据测试结果可知,巷道顶板岩石力学特性差异较大,K2石灰岩单轴抗压强度最高值达125 MPa,最低值为51 MPa,强度较低岩层主要分布在0~1 m、2~3 m范围内。

图4 XV3207巷强度测试结果

3 软岩夹层层位对巷道稳定性影响分析

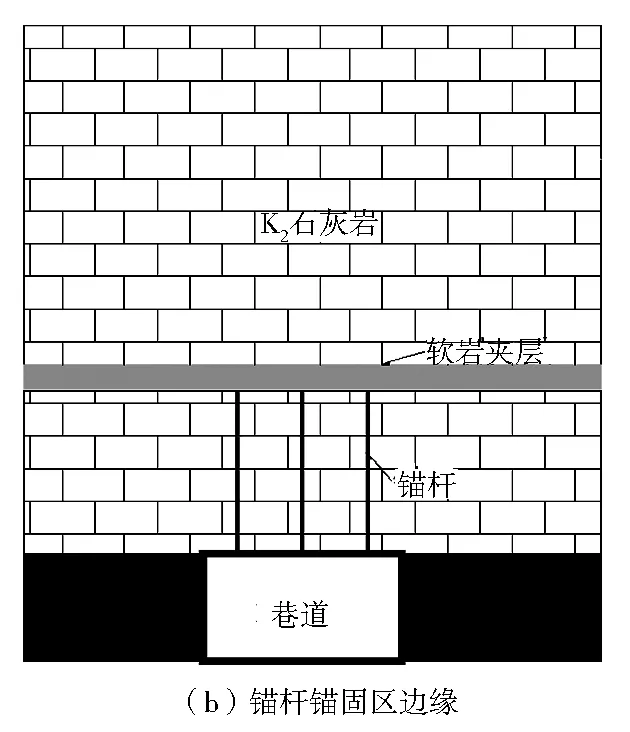

凤凰山矿15号煤顶板采用长度2 m的锚杆进行支护,因此选取软岩夹层、离层或裂隙在顶板的三个不同位置进行分析,分别为锚杆锚固区内,锚杆锚固区边缘,锚杆锚固区外,如图5所示。

图5 软岩夹层位于顶板锚杆锚固区的不同位置

1) 如果软岩夹层位于锚杆锚固区的内部:① 软岩夹层位于锚杆锚固段,即软岩夹层出现在1.1~1.9 m范围,此类顶板结构只要锚杆锚索及时主动支护,且围岩整体性与预紧力足够使得顶板软岩夹层上下岩体形成整体结构,顶板不会出现离层垮冒事故[3];② 软岩夹层位于锚杆自由段,即软岩夹层出现在0~1.1 m范围,尤其是自由段浅部0.2~0.5 m之间,除了锚杆锚索及时主动支护之外,应加大顶板的护表强度,比如增设金属网等措施,防止浅部岩层相互错动发生垮落。

2) 若软岩夹层位于锚杆锚固区边缘,在锚杆预紧力作用力,锚杆使得软岩夹层与其下部的岩体不会发生脱离。但是,由于软岩夹层在锚杆锚固层的上方,锚杆的预紧力无法使软岩上部岩体与软岩夹层岩体之间产生更高的应力,特别是软岩夹层位置的应力环境发生破坏以后,加剧了软岩夹层的破坏,无法进一步改善时,软岩夹层及其下部锚固体必然在周围岩体应力作用下与软岩上部岩体发生脱离,这样必然导致顶板的离层垮冒[4]。且无论锚杆的预紧力多高,都无法阻止离层垮冒的发生。这种顶板条件下,可对顶板采取锚索补强的支护方式,若锚索密度足够大,所加预紧力足够高,通过锚索应力施加使得该类顶板条件应力状态向软岩夹层在锚索锚固区内部转化,可以达到软岩夹层在锚杆锚固区内部的支护效果。

3) 如果软岩夹层位于锚杆锚固区外部,如果锚杆预紧力达合适的程度,使其应力状态趋于极限平衡状态,则顶板中锚固区内岩体形成整体的支护结构,只要该支护结构整体承载性能得到改善,周围岩体的应力达不到该结构整体破坏的临界应力,则锚杆锚固体就能够支撑上部围岩的应力[5],也就是说,在正常的应力条件下,巷道即使在软岩夹层会出现离层条件下,顶板一般并不会垮冒。但顶板会发生下沉,如果该种顶板条件下受地下水、强烈动压影响或是其它因素干扰时,顶板也极易离层垮冒。

4 基于15号煤顶板动态判定的顶板围岩支护设计

4.1 正常顶板条件常规巷道断面的顶板支护设计

1) 锚杆锚固区0~0.5 m存在软岩夹层时的顶板支护。4.5 m断面:每排4根锚杆,排距1 500 mm,间距1 300 mm;5.2 m断面:每排4根,排距1 500 mm,间距1 500 mm。所有锚杆均垂直顶板打设,靠近巷帮的顶锚杆允许有10°的偏差。锚索布置:每4排锚杆打1根锚索,排距6 000 mm,垂直顶板岩层打设。

2) 锚杆锚固区0.5~1.5 m存在软岩夹层时的顶板支护。4.5 m断面:每排3根锚杆,排距1 500 mm,间距1 500 mm;5.2 m断面:每排4根,排距1 500 mm,间距1 500 mm。所有锚杆均垂直顶板打设,靠近巷帮的顶锚杆允许有10°的偏差。锚索布置:每4排锚杆打1根锚索,排距6 000 mm,垂直顶板岩层打设。

3) 锚杆锚固区边缘存在软岩夹层时的顶板支护。4.5 m断面:每排3根锚杆,排距1 500 mm,间距1 500 mm;5.2 m断面:每排4根,排距1 500 mm,间距1 500 mm。所有锚杆均垂直顶板打设,靠近巷帮的顶锚杆允许有10°的偏差。锚索布置:每3排锚杆打1根锚索,排距4 500 mm,垂直顶板岩层打设。

4) 锚杆锚固区外存在软岩夹层的顶板支护。4.5 m断面:每排3根锚杆,排距1 500 mm,间距1 500 mm;5.2 m断面:每排4根,排距1 500 mm,间距1 500 mm。所有锚杆均垂直顶板打设,靠近巷帮的顶锚杆允许有10°的偏差。锚索布置:每4排锚杆打1根锚索,排距6 000 mm,垂直顶板岩层打设。

4.2 特殊条件下,常规巷道断面的顶、帮支护处理措施

1) 顶板出现横向、斜交或纵向原生裂缝时:①裂缝宽度小于5 mm时,且顶板无离层、不破碎,支护体未出现锚固失效时,可进行正常掘进支护;②裂缝宽度为5~10 mm时,且顶板无离层、不破碎,支护体未出现锚固失效时,在裂缝前后各补打1根单体锚索补强;当顶板出现离层破碎时,需挂金属网,并在裂缝前后各补打1根单体锚索补强;③裂缝宽度为10~20 mm时,且顶板无离层、不破碎,支护体未出现锚固失效时,在裂缝前后各补打1组槽钢锚索补强;当顶板出现离层破碎时,需挂金属网,并在裂缝前后各补打1组槽钢锚索补强;④裂缝宽度大于20 mm时,需挂金属网,在裂缝前后补打槽钢锚索进行补强,且延伸至正常顶板1排。

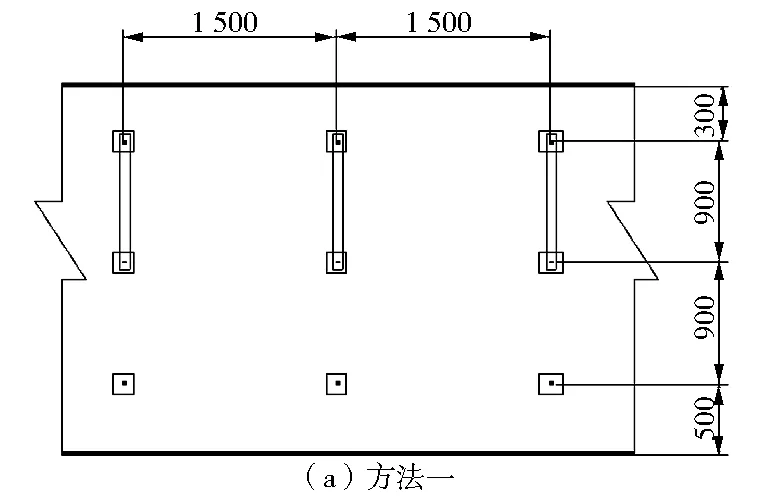

2) 若巷帮条件差,锚杆支护效果不理想时,适当增大巷道支护强度,具体措施有两种,一种是每排增打一根单体锚杆,由每排2根锚杆变更为3根锚杆,另一种为在两排锚杆中间补打一根单体锚杆,如图6所示。

图6 巷帮补强支护(mm)

5 巷道围岩位移监测结果

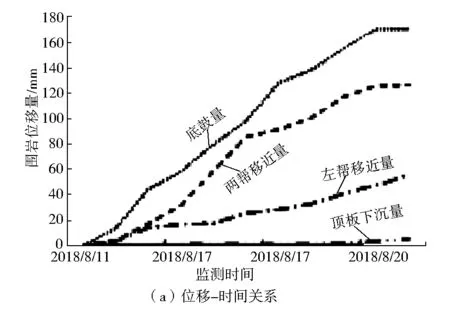

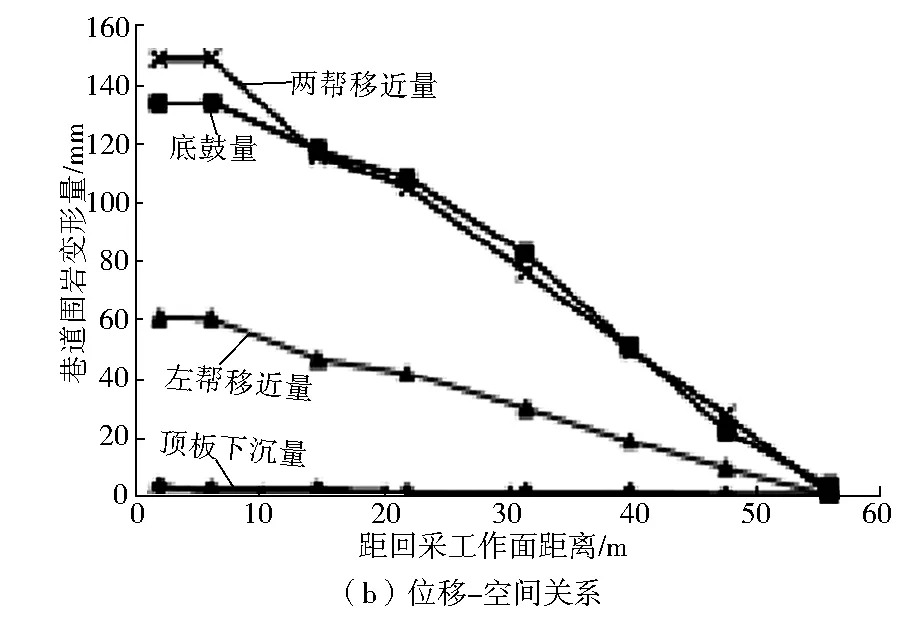

根据以上顶板岩层结构及强度动态判定分析结果,采取针对性顶板围岩支护控制后,在回采期间于XV3207巷600 m、800 m、1 000 m位置分别安设表面位移测站,对巷道围岩位移进行监测,监测结果如图7~9所示。

图7 600 m处测站监测曲线

由图7可知,600 m处巷道顶底移近量最大为169 mm,为巷道初始高度的6.5%,其中顶板下沉11 mm,底鼓量158 mm,巷道两帮移近量最大为132 mm,为初始巷道两帮宽度的2.9%。

由图8可知,800 m处测站巷道顶底移近量最大为175 mm,为巷道初始高度的6.7%,其中顶板下沉5 mm,底鼓量170 mm,巷道两帮移近量最大为126 mm,为初始巷道两帮宽度的2.8%。

图8 800 m处测站监测曲线

图9 1 000 m处测站监测曲线

由图9可知,1 000 m处测站巷道顶底移近量最大为136 mm,为巷道初始高度的5.2%,其中顶板下沉3 mm,底鼓量133 mm,巷道两帮移近量最大为148 mm,为初始巷道两帮宽度的3.3%。

6 结 语

通过对凤凰山矿15号煤顶板动态判定分析,针对性提出与顶板条件对应的巷道差异化支护方案,并进行了工业性试验,结果表明,XV3207巷在服务期间顶板下沉量最大值为11 mm,底鼓量最大值为170 mm,两帮移近量最大值为148 mm,满足计划任务技术指标要求。同时,也有效避免了支护过剩现象,既提高了掘进效率,又节约了材料成本,达到了科学支护与安全高效生产的双重目的。