受电弓及车顶动态检测系统应用分析

2020-03-23赵磊

赵 磊

(中国铁路济南局集团有限公司 济南机务段, 济南 250023)

受电弓是机车从接触网获取电能的重要部件,其参数、状态检查是日常检修作业中的必要环节[1]。受电弓及车顶动态检测系统可自动实现对碳滑板尺寸参数检测、升弓压力测量、车顶状态可视化观测等功能,系统全自动运行,检测精度高,可有效减轻车顶作业人员的劳动强度。

1 系统简介

受电弓及车顶动态检测系统采用高速、高分辨率图像分析测量技术和现代传感器技术,实现受电弓关键特性参数的在线动态自动检测[2],其主要检测项点包含3部分:(1)碳滑板参数检测。采用动态非接触式图像测量技术分析处理并记录受电弓滑板磨耗值,中心线偏差值;(2)升弓压力检测。采用高精度传感器检测技术,动态自动检测受电弓工作位接触压力;(3)车顶状态可视化观测。采用视频录像监控技术,对机车车辆的车顶进行实时录像。

1.1 碳滑板参数检测

在碳滑板参数检测项点下,其主要检测内容包括滑板磨耗检测和中心线偏移检测[3]。

(1)滑板磨耗检测

机车通过检测设备时,采用高分辨率高清晰度相机,按照如图1所示设计角度对受电弓碳滑板进行拍照,每个磨耗相机采集半个碳滑板图像,通过拼接技术合成整体碳滑板,最终利用图像分析处理技术,形成受电弓滑板厚度曲线,计算获得最大厚度、平均厚度,最大磨耗差等参数信息。

(2)中心线偏移检测

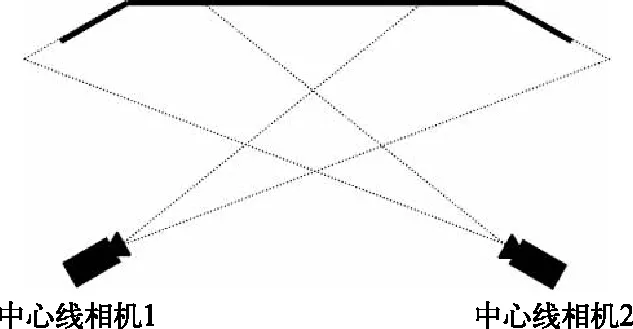

机车通过检测设备时,采用高分辨率高清晰度相机,按照如图2所示设计角度对受电弓两端羊角进行拍照,所获取的图像中包含了受电弓羊角相对于轨道中心线的位置信息,后经实时图像处理,得到受电弓中心相对于轨道中心的偏移量。

图1 磨耗相机拍摄方位

图2 中心线相机拍摄方位

1.2 受电弓升弓压力检测

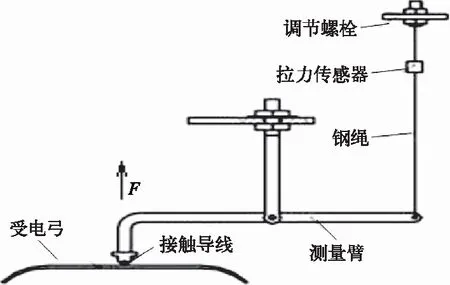

图3为压力检测示意图,压力检测模块通过力的传递来检测受电弓升弓压力,机车通过检测设备时,受电弓在检测位对接触网导线有一个向上的力F,通过杠杆原理,将力传递到尾部的拉力传感器,通过标定力的关系模型,获得升弓压力。

在压力检测单元的前方和后方的接触网上,安装有双弓隔断装置,避免同时升双弓或多个受电弓之间相互压力的干扰,保证压力检测单元检测的准确性。

技术人员结合机车修程内人工测量的标准压力值,每半年会对压力检测系统进行校验和标定,避免测量时因升弓高度不一致造成的测量结果不一致。

图3 升弓压力检测模式

2 数据可视化分析

济南机务段总计配置电力机车86台,机车每次回段整备,都会通过机6股的受电弓检测设备,系统对碳滑板参数进行检测并记录数据,现利用Python语言编译程序,自动获取86台电力机车在受电弓系统中的碳滑板厚度历史数据[4],作可视化处理形成散点图,直观分析碳滑板磨耗趋势和系统检测准确性。

电力机车分Ⅰ端和Ⅱ端受电弓,机车运用过程中只升其中一端,每台受电弓有两条碳滑板,从Ⅰ端到Ⅱ端,分别记为A、B、C、D,即Ⅰ端弓为AB碳滑板,Ⅱ端弓为CD碳滑板。

图4 HXD3D 0183机车碳滑板厚度

(1)图4为HXD3D0183机车碳滑板磨耗趋势图,图中每一个散点表示记录的一次检测值,可以看出系统对A、B碳滑板的检测次数远远大于C、D碳滑板,这说明由于机车交路安排的关系,HXD3D0183机车通常升Ⅰ端受电弓入库检测,从而导致Ⅱ端受电弓检测次数较少。

(2)观察图4 HXD3D0183机车B碳滑板磨耗线,可以发现在4月18日和8月21日附近有两处检测值发生跳变,之后又恢复了正常趋势,这说明系统运行偶尔存在不稳定性。

图5 HXD3C 0787机车碳滑板厚度

(3)图5为HXD3C0787机车碳滑板磨耗趋势图,从图中可以看出,在7月30日左右,HXD3C0787机车的4条碳滑板厚度陡然升高,并维持在40 mm左右,后经调查分析,这是由于统一更换新碳滑板所导致,在数据的趋势分析过程中,如果单位时间内的磨耗趋势加剧,分析者就应该加强注意,这可能是由于更换碳滑板所致,也有可能是受电弓存在故障,导致碳滑板磨耗突然加剧,这种情况应重点分析,查找数据变化根本原因。

(4)图6为HXD3D0307机车碳滑板磨耗趋势图,从图6中可以看出,5月份之后A滑板磨耗趋势较为平缓,B滑板磨耗趋势较为急剧,A、B两滑板最小厚度的差值呈增大趋势。技术文件规定,两碳滑板在同一位置的最大磨耗差不得大于3 mm,否则需要更换碳滑板, A、B碳滑板最小厚度的差值变化可间接反映碳滑板最大磨耗差的变化,因此可以预判随着运用里程的增加,A、B碳滑板的磨耗差会逐渐增大,最终达到限定值3 mm。

图6 HXD3D 0307机车碳滑板厚度

在日常分析过程中,可以对磨耗差的变化趋势进行判断,如果磨耗差有不断增大趋势,便可在未到3 mm时对碳滑板水平度进行调整,使两碳滑板磨耗速率一致,从而避免将来对碳滑板的更换,提高碳滑板利用率,降低使用成本。

3 问题与建议

(1)机车在运行过程中通常是升后弓运行,在通过检测线时,受电弓系统只能对升起的受电弓进行检测,如果机车每次入库都是升同一个受电弓,就会导致机车两个受电弓检测次数不均衡,例如第2(1)节中所示。

建议在机车入库检测前,安装换弓提示牌,根据机车上次入库升弓情况,提示乘务员本次入库升另外一端受电弓,保证机车每趟入库时均为不同弓位,从而确保机车Ⅰ、Ⅱ端受电弓均等检测。

(2)从第2(2)节中的描述可以看出,系统检测存在不稳定性,偶尔出现数据跳变,不能真实反映碳滑板厚度值,对机车整备检修造成误导。

针对系统检测出现数据跳变情况,督促厂家查找原因,调整优化技术参数,对现有软件进行升级改造,提高精度,减小误差,保证系统检测的准确性和稳定性。

(3)磨耗差是机车受电弓部件的重要参数,研究其变化趋势可实现对磨耗差值的预判,进而对存在隐患的受电弓进行调整,提高碳滑板利用率,但受电弓及车顶动态检测系统中的历史记录和趋势图选项中未能提供磨耗差数据和其变化趋势图,不利于分析应用。

建议在受电弓检测系统"数据趋势图"选项下,增加磨耗差数据和变化趋势图,便于技术人员分析判断,指导检修作业。

(4)受电弓及车顶动态检测系统中有历史趋势图,但是图表界面设计不合理,纵坐标碳滑板厚度值范围跨度太大,而碳滑板磨耗变化范围较小,导致其趋势图近似于水平直线,难以进行有效分析。

在受电弓系统中的碳滑板磨耗趋势图中,其纵坐标范围为-40~40 mm,建议按照文中图例中的格式进行重新设计,使得趋势图纵坐标的范围同碳滑板厚度最低值到最高值的范围基本保持一致,使得对趋势的分析更为直观准确。

4 结束语

受电弓及车顶动态检测系统可实现对机车受电弓各项参数的自动检测,相对于人工测量提高了检测精度,降低了人工误差,同时其数据分析统计功能有助于技术人员研究碳滑板的使用性能,但系统的应用还在初级阶段,使用过程中也暴露出一些问题,随着检测技术的发展和对技防要求的不断提升,机车受电弓检测技术也将会更加精准和完善。