ECI-1油膜缓蚀剂对发动机及附件防护的应用研究

2020-03-23王国立姜国杰孙志华

王国立,姜国杰,孙志华

ECI-1油膜缓蚀剂对发动机及附件防护的应用研究

王国立,姜国杰,孙志华

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

研究ECI-1油膜缓蚀剂用于飞机发动机及附件防护的有效性。参照国外发动机缓蚀剂标准Def Stan 68-10/5及国内缓蚀剂标准Q/AVIC 03018的要求和测试方法,对自主研发的ECI-1油膜缓蚀剂的理化性能和使用性能进行评价。ECI-1油膜缓蚀剂闪点在66 ℃以上,运输、贮存和使用较安全。基本使用性能良好,溶剂挥干后,形成均匀的薄层油膜,使用和去除方便快捷。对飞机发动机常用材料有良好的缓蚀性,不会对材料造成腐蚀。具有较强的水置换能力,缓蚀性能良好,适用于飞机发动机及附件的防护,高温环境下不会造成发动机结构件热腐蚀,与非金属材料有良好的相容性。ECI-1油膜缓蚀剂满足飞机发动机及附件的防腐蚀要求,可以应用于飞机发动机及附件防护。

油膜;缓蚀剂;防护;防腐蚀

随着我国远海战略的实施,在海洋环境下服役的航空发动机越来越多。海洋大气环境非常恶劣,主要表现为高温、高湿、高盐雾等,容易导致各型发动机发生腐蚀问题,严重影响飞机安全,因此必须提高其整体防护能力[1-3]。英美等发达国家的飞机舰载化可追溯到19世纪初,对海洋服役环境下的航空发动机腐蚀很早就开始研究,并形成了有针对性的防护体系。合理使用专用发动机缓蚀剂进行附加防护,是控制发动机腐蚀的一种有效方法[4-6]。发动机缓蚀剂主要用于两方面:一方面是在封存前,在发动机燃气通道和外表面喷涂或刷涂缓蚀剂,由于使用的缓蚀材料具有很强的水置换性,不用对发动机进行干燥即可封存,在封存后,使用清洗剂进行清洗即可很快投入使用;另一方面是在发动机日常清洗后,对燃气通道使用缓蚀剂,以对裸露在海洋大气中的发动机叶片及部件进行临时防护。

缓蚀剂主要由成膜剂、防锈剂、溶剂和助剂等多种成分组成[7-8],可在金属表面形成复合膜层,并将金属表面的水分和盐分置换出来,防止腐蚀介质和材料表面直接接触,有效控制金属腐蚀的产生及扩展。可根据在材料表面干燥后形成膜层是否易被擦除,将缓蚀剂分为硬膜、软膜、油膜等种类。相较国外,我国在海洋服役环境下的航空发动机腐蚀防护工作起步较晚,尤其在发动机油膜缓蚀剂方面,几乎还未有专门的研究。近年来,参照美军和波音公司脱水防锈剂相关标准的要求,北京航空材料研究院研制了多个型号的飞机缓蚀剂产品[9-12],其性能与国外同类产品水平相当。随着对飞机发动机防腐蚀要求的提高,针对飞机发动机附加防护的要求研制了ECI-1油膜缓蚀剂,以用于飞机发动机的封存和临时防护。为检验ECI-1油膜缓蚀剂应用于发动机附加防护的有效性,参照发动机缓蚀剂英国军标Def Stan 68-10/5[13]及国内缓蚀剂标准Q/AVIC 03018[14]的要求和测试方法,对ECI-1油膜缓蚀剂的理化性能和使用性能进行了全面评价。

1 实验

1.1 材料

油膜缓蚀剂的基本使用性能如油膜厚度、可喷涂性、膜层透明性、膜层可鉴别性、膜层可去除性等测试使用的材料为2A12-T4 铝合金裸材;金属腐蚀性测试材料为ZM5镁合金、2A12-T4裸铝、T2铜、H62黄铜、Zn-3锌、和Cd-3镉;脱水性、人造海水置换性和耐中性盐雾测试使用材料为45号钢;热腐蚀试验选用材料为表面钝化0Cr17Ni4Cu4Nb不锈钢、硫酸阳极化涂覆H61-1底漆2A11铝合金、TC4钛合金和GH4169高温合金;非金属材料相容性测试使用材料为YB-2有机玻璃、5860橡胶和硫酸阳极化6A02铝合金为基材的H61-1面漆膜层。

各项测试中,金属试片都要进行前处理:试样除去所有锐边和毛刺,试样两面用240#砂纸或砂布打磨至表面粗糙度0.8 μm,用无水乙醇清洗,热风吹干,放入干燥器(温度为(23±5)℃、相对湿度不大于20%)待用,储存时间应不超过24 h(以进入干燥器时间起计)。打磨好的试样不允许用赤手接触。

1.2 方法

ECI-1油膜缓蚀剂膜层的制备用喷涂或浸涂的方法。试样经喷涂或浸涂一层缓蚀剂后,在无风、无尘、无潮气的室温环境中垂直悬挂干燥。

参照英国军标DefStan 68-10/5的要求及测试方法,对ECI-1油膜缓蚀剂的各项性能进行测试,对有相应国内标准的测试项目按照国内标准进行测试,对没有相应国内标准的测试项目按照国外标准进行测试。考虑到国内测试方法更贴近实际情况,膜层透明性、膜层可鉴别性、膜层可去除性和金属腐蚀性的试验方法及要求结合国内Q/AVIC 03018标准进行了一定完善。

1.2.1 外观及基本使用性能

1)闭口闪点。使用GB/T 261—2008[15]规定的闭口闪点测定仪测定缓蚀剂的闭口闪点,判断缓蚀剂是否易燃。

2)运动黏度。按照GB/T 1723—93[16]的规定,使用涂-1黏度计测定一定量的试样在40 ℃下从规定直径的孔中流出的时间,再按公式将流出时间(s)换算为40 ℃下运动黏度数值(mm2/s)。

3)油膜厚度。参照SH/T 0105—92[17],通过试片浸膜干燥前后的质量差、试片表面积和油膜的密度计算出试片表面的油膜厚度。

4)可喷涂性。参照Q/AVIC 03018中的测试方法,将缓蚀剂样品在(5±1)℃低温箱中放置24 h,然后用喷枪在表面洁净的玻璃板上喷涂一次膜层。将喷雾后的玻璃板按喷雾时的状态放入(5±1)℃低温箱中保持24 h,取出后目测检查除周边距离15 mm以外的油膜是否连续。

5)膜层透明性。在两个铝合金试片表面分别喷涂绿色底漆(H06-0371)和灰色底漆(S04-0396),在近中心部分用白色面漆(S04-0396F)作两个4 mm、相距13 mm的模拟腐蚀点。将试片的2/3部分浸到缓蚀剂溶液中,取出后将带膜层试样在室温环境中垂直悬挂约24 h。用肉眼检查试片并确定透过缓蚀剂膜层是否能看到模拟腐蚀点。

6)膜层可鉴别性。将缓蚀剂喷涂到铝合金试片上,在可见光下目视检查试片上涂膜部分与未涂部分的分界线。

7)膜层可去除性。分别使用汽油和20% GT-1发动机清洗剂水溶液对金属试片表面的缓蚀剂膜层进行擦洗和冲洗,在可见光下目视检查是否有膜层残留。

1.2.2 金属腐蚀性

金属腐蚀性试验方法参照Q/AVIC 03018。将准备好的各类金属试样浸涂一层缓蚀剂,并在室温下干燥1 h。将室温干燥后的试样放置在(55±2) ℃、相对湿度75%±2%的环境下。7天后取出试样,用丙酮清洗,去除涂覆物和疏松的腐蚀产物,热风吹干后,进行称量(精确至0.1 mg)。计算试验前后试片的质量变化。

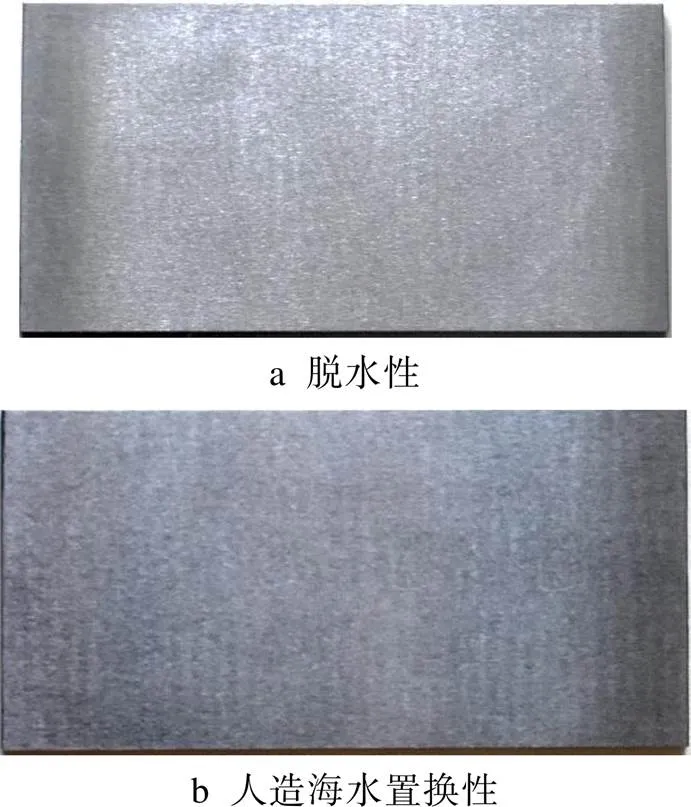

1.2.3 脱水性和人造海水置换性

1)脱水性试验方法参照Q/AVIC 03018。将45#钢试样浸入去离子水中,使其充分浸润,立即提起,并保持垂直,用定性滤纸吸取底部余水。迅速地将试样水平浸入盛有50 mL缓蚀剂与5 mL去离子水混合液的培养皿中静置15 s后,立即提起,在室温下挂15 min。将试样水平放置于底部盛有去离子水的干燥器中,在(23±3) ℃下放置1 h,取出试样,用丙酮洗去油膜,热风吹干后检查,以试样在干燥器中的上表面为判断面,观察是否出现腐蚀。

2)人造海水置换性试验方法参照Q/AVIC 03018。将45#钢试样倾斜放置,在试样表面全部喷上人造海水的细微雾滴,然后将1 mL缓蚀剂沿试片的上边缓慢倾倒,并使之完全覆盖整个试样。1 min后用同样方法再缓慢倾倒1 mL缓蚀剂,并完全覆盖试样。再过1 min后,将试样竖立保持垂直状态1 min。随后将试样平放在(40±2) ℃的盛有蒸馏水的密闭干燥器中(试验面朝上)。4 h后取出试样,用丙酮清洗,检查钢试样是否存在可见锈蚀。

1.3.4 耐中性盐雾

将45#钢试片用胶带封闭边缘后浸涂缓蚀剂膜层,在无风、无尘、无潮气的室温环境中垂直悬挂干燥24 h,放入盐雾试验箱中按GB/T 10125[18]进行耐中性盐雾测试。记录试片表面除周边距离10mm以外的部分无可见腐蚀点所经过的试验时间,作为耐中性盐雾试验结果。

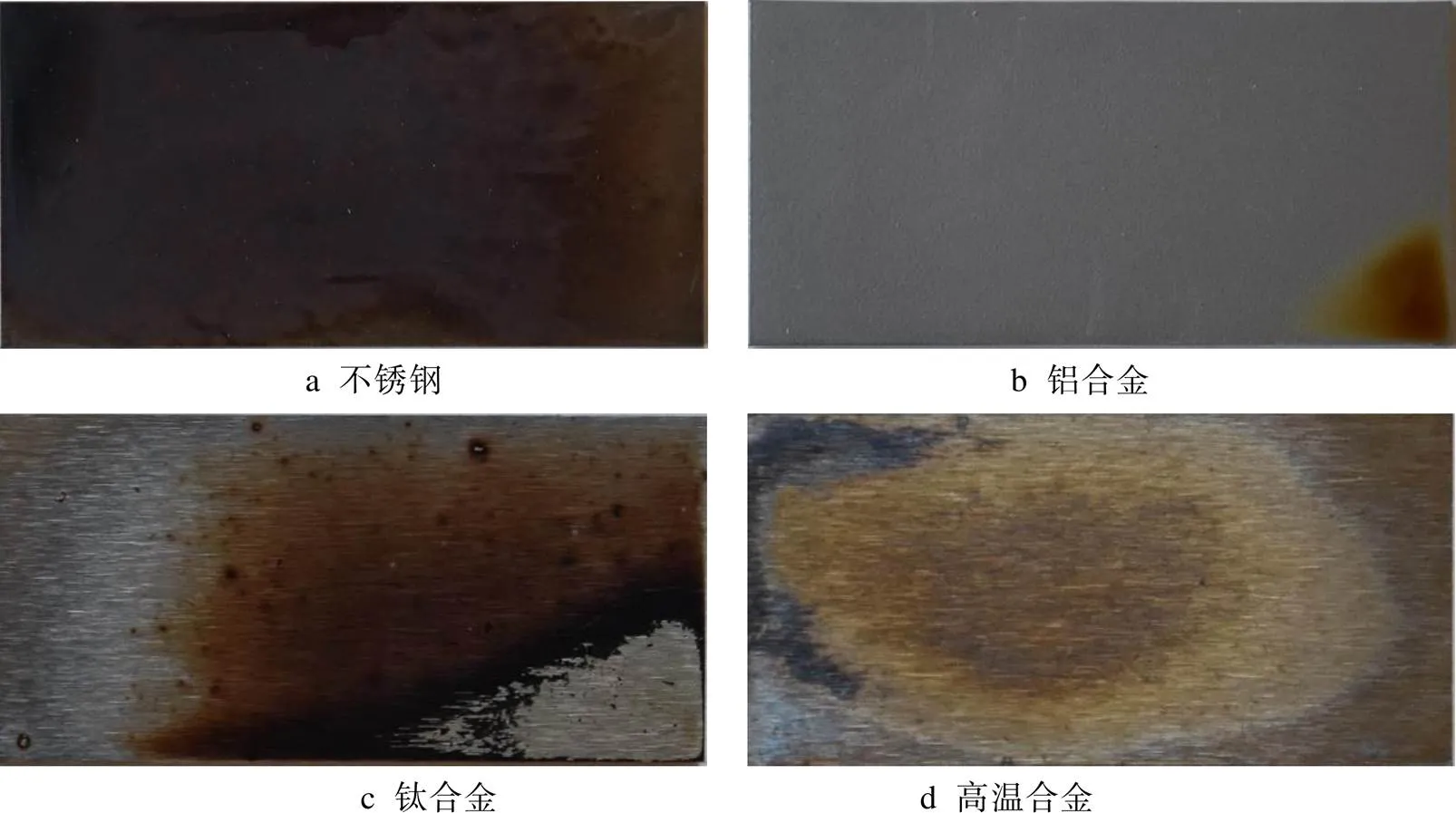

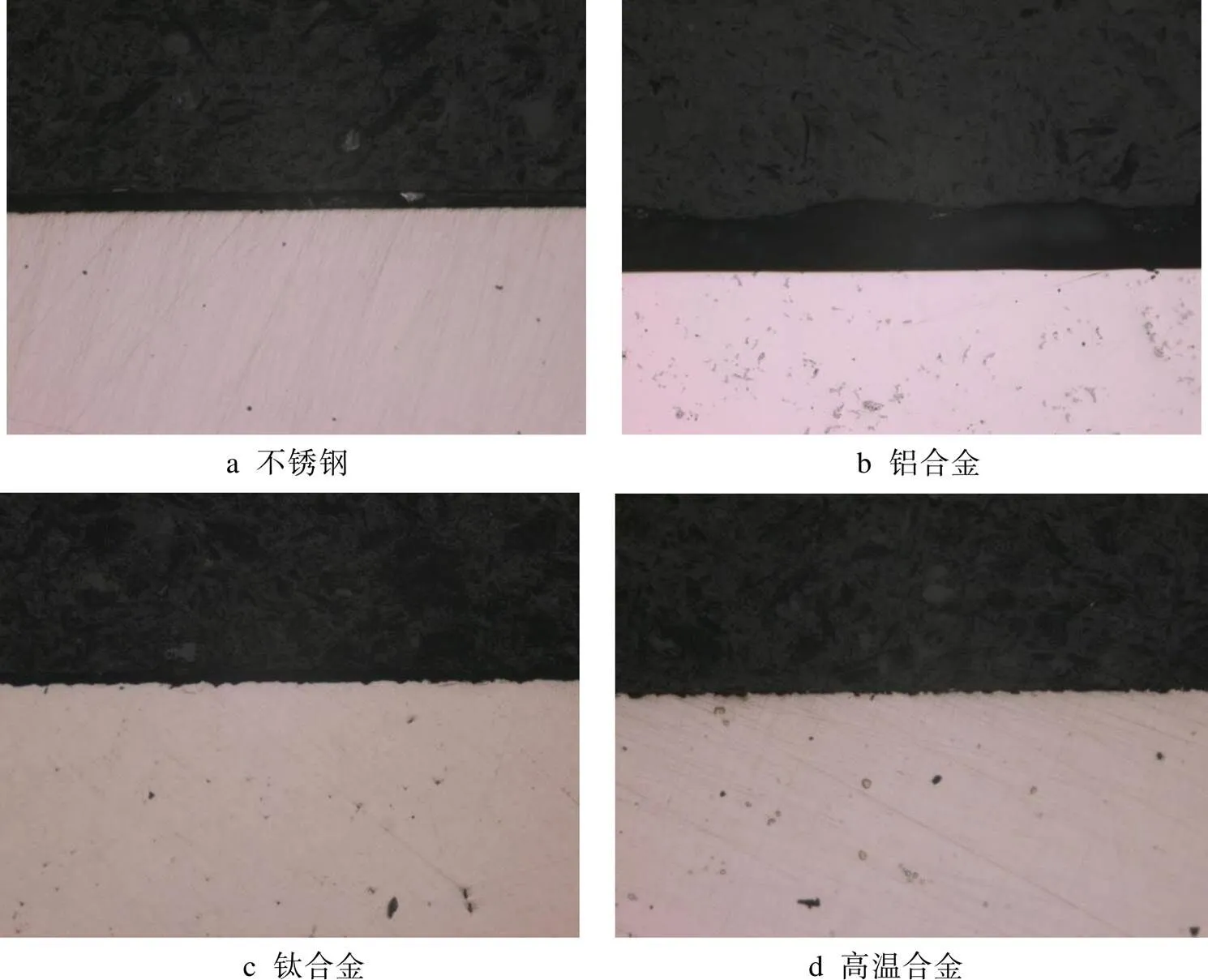

1.3.5 热腐蚀

在准备好的试片表面刷涂一层缓蚀剂,溶剂干燥后成膜,放入马弗炉中。在一定温度下加热8 h,随炉冷却后,取出观察表面是否有腐蚀点,并切开试片,在250倍金相显微镜下观察截面是否有腐蚀现象,与未涂缓蚀剂的对照组试片作对比。不同试片的加热温度参考各材料在发动机流道件中的工作温度:不锈钢192 ℃、铝合金150 ℃、钛合金330 ℃,高温合金450 ℃。

1.3.6 非金属材料相容性

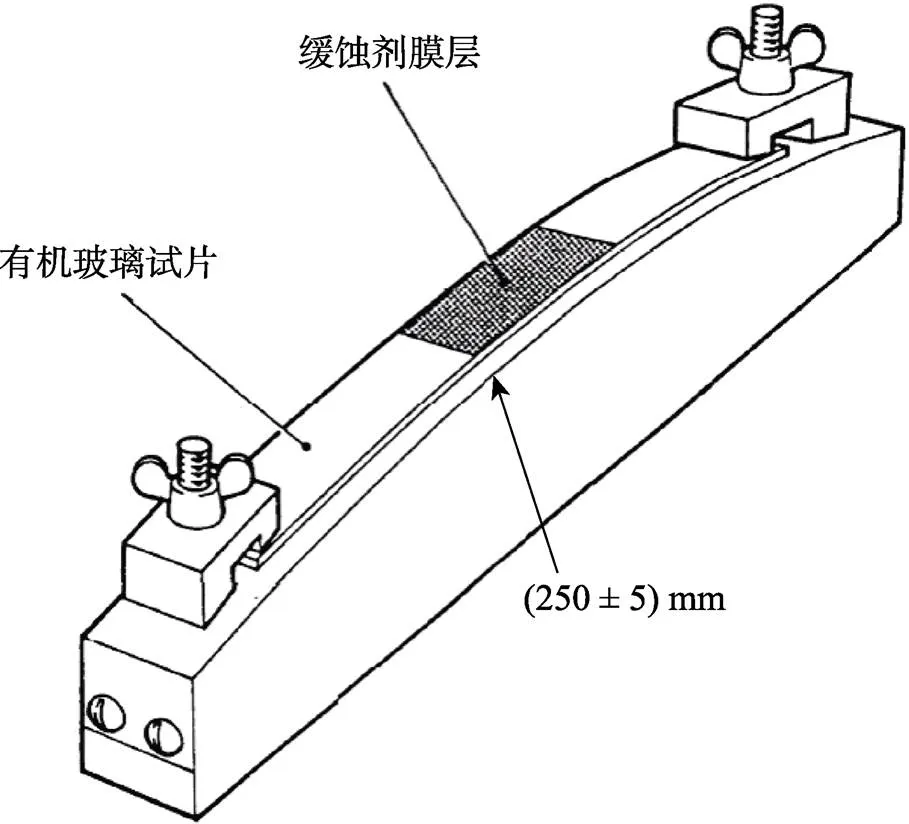

1)有机玻璃相容性。有机玻璃相容性测试参考英国军标Def Stan 68-10/5中的试验方法。将洗净的YB-2有机玻璃试片固定在半径为(250±5) mm的弧形夹具上(如图1所示),在试片中部刷涂缓蚀剂,并于室温下静置30 min。在灯光下从各个角度观察有机玻璃试片是否有银纹产生。

图1 有机玻璃相容性试验

2)橡胶相容性。橡胶相容性测试参考SH/ T0436—1992[19]中的试验方法。分别在空气中和蒸馏水中称量5860橡胶试样的质量,记为1和2。用细丝将试样悬挂浸没在缓蚀剂中,在50 ℃恒温下加热168 h。试验结束后,将试样移至室温下的缓蚀剂样品中冷却30 min,取出洗净表面缓蚀剂后,再分别在空气中和蒸馏水中称量试样的质量,记为3和4,按式(1)计算5860橡胶的体积变化率Δ。

3)漆膜相容性。在准备好的硫酸阳极化6A02铝合金为基材的H61-1底漆膜层表面一半刷涂缓蚀剂,静置30 min后,将缓蚀剂膜层洗净,分别测试H61-1底漆膜层涂缓蚀剂部分和未涂缓蚀剂部分的铅笔硬度[20],对比缓蚀剂是否对面漆硬度产生影响。

2 结果与分析

2.1 外观及基本使用性能

ECI-1油膜缓蚀剂室温下为棕黄色液体,无刺激性气味,静置后底部有少量浑浊,经搅拌可变为均匀半透明乳浊液,确保了使用时膜层成分的一致性。

1)闭口闪点。ECI-1油膜缓蚀剂的闭口闪点达到66 ℃。按化学品分类相关国家标准,闪点低于60 ℃的属于易燃液体,高于60 ℃的属于可燃液体。ECI-1油膜缓蚀剂达到可燃液体标准,在运输、贮存和使用中较为安全。

2)运动黏度。ECI-1油膜缓蚀剂在40 ℃的运动黏度为4.91 mm2/s。较低黏度的缓蚀剂方便以刷涂或喷涂等方法制得均匀膜层,且油膜有较强的渗透性。

3)油膜厚度。ECI-1油膜缓蚀剂在2A12-T4 铝合金裸材试片表面干燥后的膜层厚度为10~15 μm。较薄的膜层在达到了良好的缓蚀性能同时也更容易施用和去除。

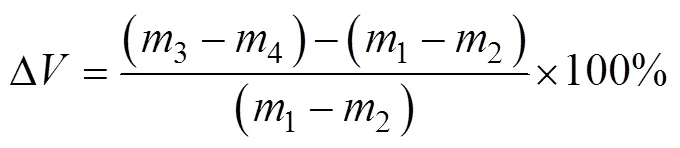

4)可喷涂性。(5±1) ℃冷藏不影响ECI-1油膜缓蚀剂的可喷涂性,经喷枪喷涂可在玻璃板得到连续无缺陷膜层,继续冷藏也不会改变膜层形貌,玻璃板表面的缓蚀剂膜层依然透明且均匀,如图2所示。

图2 于(5±1) ℃冷藏24 h的涂膜玻璃板

5)膜层透明性。透过缓蚀剂膜层能清晰看到铝合金表面的模拟腐蚀点,如图3所示。缓蚀剂膜层透明保证了在其保护金属期间,维护人员可以通过目视及时检查到金属表面产生的腐蚀点,从而及时进行进一步维修维护。

6)膜层可鉴别性。试片涂缓蚀剂部分与未涂缓蚀剂部分的分界线在可见光下清晰可见,如图4所示。保证使用时可以简单判断已施工部分和未施工部分,不易有遗漏,保证对构件的完整保护。

图3 缓蚀剂膜层下的铝合金表面模拟腐蚀点

图4 一半涂覆有缓蚀剂膜层的铝合金试片

7)膜层可去除性。缓蚀剂膜层可以用汽油完全擦除。使用20% GT-1发动机清洗剂溶液在一定压力下冲洗缓蚀剂膜层,可以清除膜层至目视检查无残留。

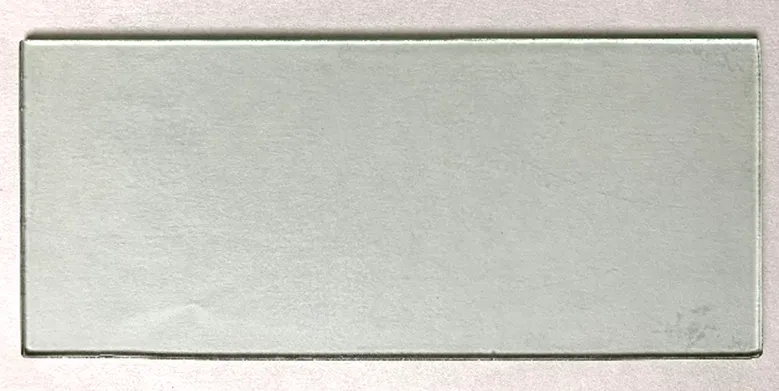

2.2 金属腐蚀性

ECI-1油膜缓蚀剂的金属腐蚀性测试结果见表1。试验结果说明,ECI-1油膜缓蚀剂对飞机发动机及附件常用的镁合金、铝合金、铜、黄铜、锌、镉等金属材料具有良好的缓蚀作用。各类金属材料腐蚀性实测值均远低于Q/AVIC 03018中规定的技术指标,不会腐蚀发动机及附件各类常用金属材料。

表1 对发动机及附件常用金属材料的腐蚀性试验结果和技术指标

Tab.1 Results and targets of corrosion test for commonly used metals of engine and its accessories

2.3 脱水性和人造海水置换性

经过脱水性和人造海水置换性试验,钢片表面的去离子水及人造海水被完全脱除,钢片无任何腐蚀(如图5所示)。海洋飞机发动机面临的是海洋大气环境,相较于内陆环境,高温、高湿、高盐雾的特性突出,发动机结构件表面易形成水膜,盐雾溶于水膜中形成盐溶液,可造成金属结构较深的局部腐蚀,因此,海洋大气环境中金属的腐蚀要远高于内陆地区[3]。油膜缓蚀剂喷涂或刷涂到金属材料表面后溶剂挥发,将金属表面的水分和盐分置换出来,并在金属表面形成复合膜层,起到良好的缓蚀效果。针对海洋飞机发动机的腐蚀环境特点,脱水性和人造海水置换性试验是考核ECI-1油膜缓蚀剂性能的重要指标。

图5 脱水性和人造海水置换性试验后试样外观

2.4 耐中性盐雾

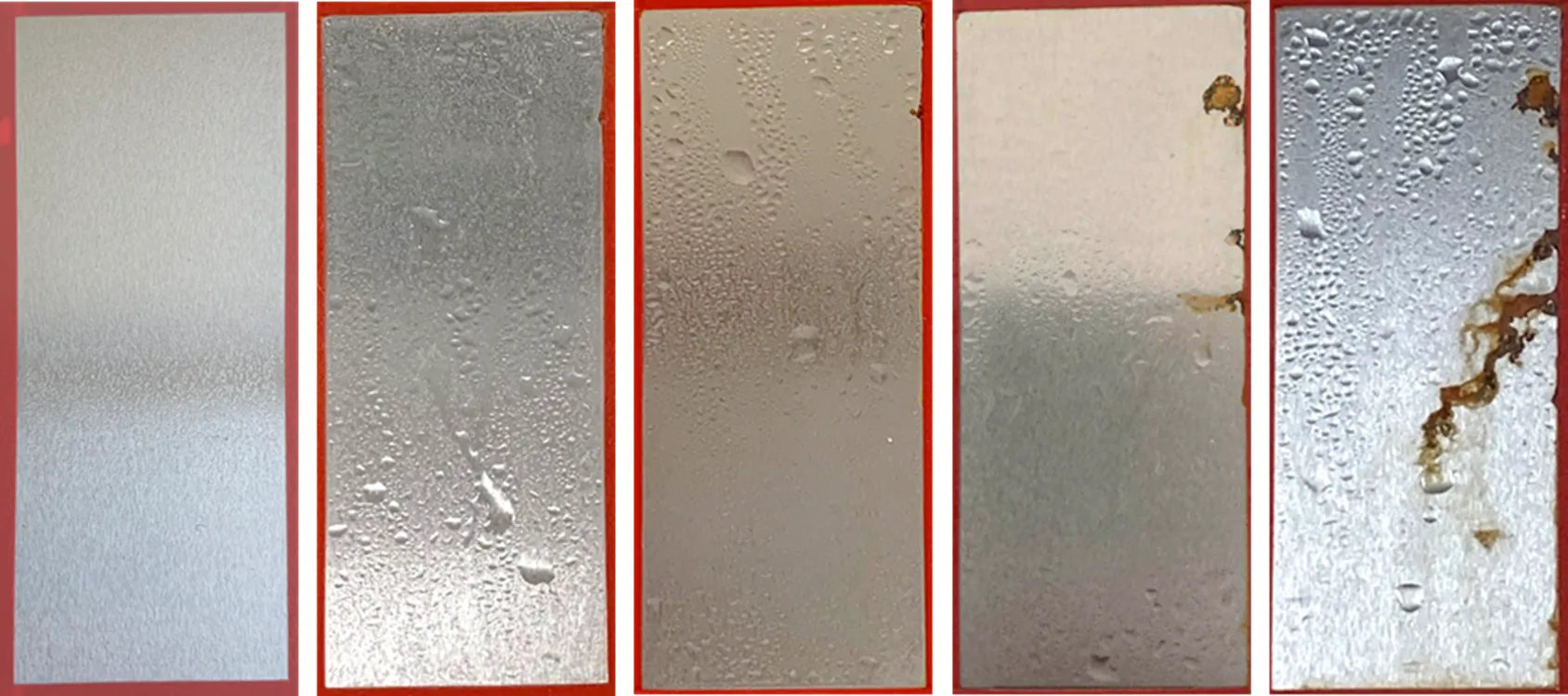

浸涂有ECI-1油膜缓蚀剂的45#钢试片在中性盐雾条件下,0、88、94、100、106 h的表面情况如图6所示。88 h试片边缘开始出现初始腐蚀点,94 h试片边缘初始腐蚀点缓慢扩大,随后边缘其他部位也几乎同时间出现腐蚀点,并快速扩展至试片中部,到106 h,试片表面出现较大面积腐蚀。

图6 耐中性盐雾试验中试样外观

由中性盐雾实验结果看出,试片表面边缘部分膜层较为薄弱,腐蚀通常从边缘开始发生。膜层整体较为均匀,各部分开始腐蚀的时间较接近。到100 h后,缓蚀剂膜层的缓蚀能力显著减弱,腐蚀快速发展。在膜层轻质、易去除的条件下,保证缓蚀剂具有良好的缓蚀性能,是ECI-1油膜缓蚀剂研制的重点和难点,通过多种防锈剂复配及合适成膜剂的配合达到了目标。

2.5 热腐蚀

经热腐蚀试验,各试片表面较平整,无腐蚀点,如图7所示。切开试片在金相显微镜下观察,也未发现腐蚀现象,如图8所示。在缓蚀剂使用过程中可能出现飞机发动机需要不经过彻底清洗缓蚀剂就投入使用的紧急情况。通过热腐蚀试验验证了缓蚀剂中的成分不会在高温下引起金属结构件的热腐蚀,保障紧急情况下的发动机运行安全。

2.6 非金属材料相容性

1)有机玻璃。经相容性试验,有机玻璃表面涂缓蚀剂部分,在灯光照射下从各个角度观察均无银纹出现。航空有机玻璃是飞机的关键结构件,也是故障多发部位,有机玻璃的故障往往关系飞行安全。通过缓蚀剂与有机玻璃相容性测试,可以确保缓蚀剂使用不会对有机玻璃性能产生影响。

2)橡胶。经试验测定,五组5860橡胶试片悬挂浸没在缓蚀剂中,在50 ℃恒温下加热168 h后,平均体积变化率Δ为12.91%。橡胶材料在航空发动机中主要作密封用,与发动机性能息息相关。Def Stan 68-10/5规定的丁腈橡胶溶胀率为2%~25%,通过橡胶相容性测试测定的橡胶溶胀率在标准规定的范围内。

3)漆膜。铝合金表面底漆膜层涂缓蚀剂部分和未涂缓蚀剂部分的铅笔硬度经测定均为3H,缓蚀剂的施用不会改变漆膜硬度。说明使用缓蚀剂不会影响发动机部件表面漆层的性能。

图7 热腐蚀试验后试样表面

图8 热腐蚀试验后试样的截面形貌(250×)

3 结论

1)ECI-1油膜缓蚀剂闪点在60 ℃以上,运输、贮存和使用较安全。

2)ECI-1油膜缓蚀剂基本使用性能良好,使用和清洗方便快捷。可使用刷涂、喷涂或浸涂方式施用于金属表面,干燥后形成均匀、透明、可鉴别的薄层油膜,厚度约为10~15 μm。缓蚀剂膜层可以用汽油和20% GT-1发动机清洗剂溶液擦洗或冲洗去除。

3)ECI-1油膜缓蚀剂适用于飞机发动机及附件的防护。干燥后膜层具有较强的水置换能力,缓蚀性能良好。缓蚀剂在高温下不会引起金属热腐蚀。

[1] 罗延生, 程普强. 经验与教训——飞机腐蚀损伤案例分析[M]. 西安: 西北工业大学出版社, 2016. LUO Yan-sheng, CHENG Pu-qiang. Experience and Lesson—Corrosion Damage of Aircraft Case Analysis[M]. Xi′an: Northwestern Polytechnical University Press, 2016.

[2] TIM J C. Common Failures in Gas Turbine Blades[J]. Engineering Failure Analysis, 2005, 12: 237-247.

[3] 骆晨, 李明, 孙志华, 等. 海洋大气环境中飞机的环境损伤和环境适应性[J]. 航空材料学报, 2016, 36(3): 101-107. LUO Chen, LI Ming, SUN Zhi-hua, et al. Environmental Damage and Environmental Adaptability of the Aircraft in Marine Atmosphere[J]. Journal of Aeronautical Materials, 2016, 36(3): 101-107.

[4] 张晓云, 李斌, 汤智慧. 清洗剂和缓蚀剂在飞机维护中的应用[J]. 化学清洗, 1999, 15(3): 27-29. ZHANG Xiao-yun, LI Bin, TANG Zhi-hui. Application of Cleaning Agent and Inhibitorin Aircraft Maintenance[J]. ChemicalCleaning, 1999, 15(3): 27-29.

[5] 朱辰, 邱实. 缓蚀剂及其在飞机上的应用[J]. 装备环境工程, 2013, 10(5): 90-93. ZHU Chen, QIU Shi.Corrosion Inhibitors and Their Application in Aircraft[J]. Equipment Environmental Engineering, 2013, 10(5): 90-93.

[6] 谭胜, 陈学军. 软膜薄层防锈油的研制[J]. 河北化工, 2004(3): 36-38. TAN Sheng, CHEN Xue-jun. Development of Soft Film Rust Preventive Oil[J].Hebei Chemical Industry, 2004(3): 36-38.

[7] 顾晴. 防锈油的发展趋势[J]. 合成润滑材料, 2008, 35(2): 18-22. GU Qing.Developing Trend of Antirust Oil[J]. Synthetic Lubricants, 2008, 35(2): 18-22.

[8] 阚伟海, 陈莉荣, 姜庆宏, 等. 复合缓蚀剂对碳钢腐蚀率的影响研究[J]. 表面技术, 2015, 44(4): 127-131. KAN Wei-hai, CHEN Li-rong, JIANG Qing-hong, et al. Study on Effects of Composite Corrosion Inhibitor on the Corrosion Rate of Carbon Steel[J]. Surface Technology, 2015, 44(4): 127-131.

[9] 李斌, 张晓云, 汤智慧, 等. 飞机用硬膜脱水防锈剂中的脱水剂组分研究[J]. 腐蚀与防护, 2000, 21(4): 149- 151. LI Bin, ZHANG Xiao-yun, TANG Zhi-hui, et al. A Study of the Water Displacing Additives to a Clear Water Displacing Corrosion Preventive Compound for Aircraft[J]. Corrosion and Protection, 2000, 21(4): 149-151.

[10] 李斌, 张晓云, 汤智慧, 等. 飞机硬膜脱水防锈剂YTF-1的研制[J]. 材料工程, 2000(10): 33-35. LI Bin, ZHANG Xiao-yun, TANG Zhi-hui, et al. Development of a Hard Film YTF-1 with Displacing Corrosion Preventive Properties for Aircraft[J]. Journal of Materials Engineering, 2000(10): 33-35.

[11] 姜国杰, 杨勇进, 孙志华, 等. RJ-1 溶剂型飞机清洗剂应用研究[J]. 装备环境工程, 2015, 12(4): 142-145. JIANG Guo-jie, YANG Yong-jin, SUN Zhi-hua, et al. Application Research on RJ-1 Non-aqueous Aircraft Cleaner[J].Equipment Environmental Engineering, 2015, 12(4): 142-145.

[12] 姜国杰, 杨勇进, 王强, 等. YTF-3飞机硬膜缓蚀剂应用研究[J]. 装备环境工程, 2016, 13(1): 19-23. JIANG Guo-jie, YANG Yong-jin, WANG Qiang, et al. Application Research on YTF-3 Aircraft Corrosion Inhibitor with Hard Film[J]. Equipment Environmental Engineering, 2016, 13(1): 19-23.

[13] Def Stan 68-10/5, Corrosion Preventive: Water Displacing[S].

[14] GB/T 261—2008, 闪点的测定宾斯基-马丁闭口杯法[S]. GB/T 261—2008, Determination of Flash Point—Pensky- Martens Closed Cup Method[S].

[15] GB/T 1723—93, 涂料粘度测定法[S]. GB/T 1723—93, Determination ofViscosity of Coatings[S].

[16] SH/T 0105—92, 溶剂稀释型防锈油油膜厚度测定法[S]. SH/T 0105—92, Solvent Diluted Rust-proof Oil Film Thickness Measurement[S].

[17] Q/AVIC 03018—2014, 飞机硬膜脱水防锈剂规范[S]. Q/AVIC 03018—2014, Machine Epidural Dewatering Rust Inhibitor Specification[S].

[18] GB/T 10125—2012, 人造气氛腐蚀试验盐雾试验[S]. GB/T 10125—2012, Corrosion Tests in Artificial Atmosphere—Salt Spray Tests[S].

[19] SH/T 0436—1992, 航空用合成润滑油与橡胶相容性测定法[S]. SH/T 0436—1992, Aviation and Rubber Compatibility with Synthetic Oil Measurement[S].

[20] GB/T 6739—2006, 色漆和清漆铅笔法测定漆膜硬度[S]. GB/T 6739—2006, Paints and Varnishes—Determination of Film Hardness by Pencil Test[S].

Application of ECI-1 Oil Film Corrosion Inhibitor for Engine and Accessory Protection

WANG Guo-li, JIANG Guo-jie, SUN Zhi-hua

(Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China)

The paper aims to study the effectiveness of ECI-1 oil film corrosion inhibitor for protection of aircraft engines and accessories. According to the requirements and test methods of the British military standard Def Stan 68-10/5 and Chinese standard Q/AVIC 03018, physical and chemical properties and using performance of self-developed ECI-1 oil film corrosion inhibitor were evaluated. ECI-1 oil film corrosion inhibitor hada flash point ofover66 ℃, which was safe to transport, store and use. It hadgood basic performance and a uniform thin oil filmwasformedafter drying. It was convenient and quick to use and remove. It had good corrosion inhibitionfor materials of aircraft engines and would not lead to corrosion of materials; it had strong water replacement capacity andgood corrosion inhibition performance, and was suitable for protection of aircraft engines and accessories; in high temperature environment, it would not cause thermal corrosion of engine structural parts and hadgood compatibility with non-metallic material. ECI-1 oil film corrosion inhibitor meets anti-corrosion requirementson aircraft engines and accessories. It can be used for protection of aircraft engines and accessories.

oil film; corrosion inhibitor; protection; anti-corrosion

2019-08-11;

2019-10-17

10.7643/ issn.1672-9242.2020.02.002

TG174.4

A

1672-9242(2020)02-0006-07

2019-08-11;

2019-10-17

王国立(1994—),男,山西人,硕士研究生,主要研究方向为腐蚀与防护。

WANG Guo-li (1994—), Male, from Shanxi, Master graduate student, Research focus: Corrosion and protection.

姜国杰(1985—),男,河南人,博士,高级工程师,主要研究方向为清洗剂、缓蚀剂及表面防护。

JIANG Guo-jie (1985—), Male, from Henan, Ph. D., Senior engineering, Research focus:cleaning agent, corrosion inhibitor and surface protection.