某500 kV换流站铅黄铜线夹断裂失效分析

2020-03-22冯红武沈祎侬何宇航叶建锋

冯红武,潘 星,沈祎侬,何宇航,田 泽,叶建锋

(1.湖北方源东力电力科学研究有限公司,湖北 武汉430077;2.国网湖北省电力有限公司电力科学研究院,湖北 武汉430077)

0 引言

线夹作为电力设备配套附属部件,主要用于连接变压器、断路器、隔离开关、穿墙套管等电气设备[1-5]。常见铜材线夹有铸造黄铜、热挤压紫铜、铸造紫铜[6-8]等。铸造铅黄铜中,将铅加入到铜锌合金中,可以获得一定的强度、硬度,并显著提升铸造性能和切削加工性能[9]。目前,国内主变线夹多采用牌号ZCuZn33Pb2、ZCuZn40Pb 2的材质[10-12],铸造成型,供货状态为退火处理,该类型线夹具有一定的应力腐蚀倾向,容易产生应力腐蚀开裂,近年来,省内外铅黄铜线夹开裂故障时有发生[13-17]。

本文以开裂的铅黄铜线夹为例,采用宏观检查、化学成分、力学性能、金相分析及扫描电镜等分析手段,分析铅黄铜线夹开裂失效原因并提出改进措施,为此类部件的金属技术监督提供参考[18-22]。

1 概况

2020 年12 月15 日,某500 kV 换流站联结变套管握手线夹出现开裂,该线夹用于变压器上,连接其他设备配套附属部件,出厂日期为2017年11月10日,材质为铸造铅黄铜,牌号为ZHPb59-1,对应新牌号为ZCuZn40Pb2。

2 试验与分析

依据《GB/T 1176-2013 铸造铜及铜合金》、《JB/T 5108-2018 铸造黄铜金相检验》等技术要求[23-24],对开裂铅黄铜线夹和同批次的完好线夹进行了分析,结果如下。

2.1 宏观检测

图1(a)为线夹宏观图,图1(b)为线夹环形管部分,长99.92 mm,内径为Φ60 mm,划红线的部位为开裂位置,图1(c)为开裂的环形管部分,内侧是光滑的,图1(d)为断口图,图1(e)断口薄的部位,厚度为15.10 mm,图1(f)为断口较厚部位,厚20.50 mm。

线夹工作时环形管竖直放置,变压器套管接线端子穿过线夹环形管,并用螺栓将环形管和接线端子夹紧,在底座(接线板)和环形套间的连接部位,有一个过渡圆弧,圆弧两侧的厚度相差5 mm 左右,圆弧的位置(图1(a)、图1(b)、图1(c)、图1(d)箭头处)存在截面变化,容易引起应力集中[25]。

图1 线夹宏观及尺寸图(a完好样,b断裂位置,c断裂部分,d 断口,e薄段,f厚段)Fig.1 Macroscopic and dimensional drawing of wire clip(a-good sample,b-fracture location,c-fractured part,d-fracture,e-thin section,f-thick section)

开裂部位位于线夹环形套部分中部,断口贯穿整个内外表面,开裂方向与线夹环形套管轴向方向一致,从断口宏观形貌看,断口附近无塑性形变,断口为脆性断裂,断口呈蓝灰色,靠近断口内侧有黑色条形絮状物,可能为腐蚀或污垢。

2.2 材质分析

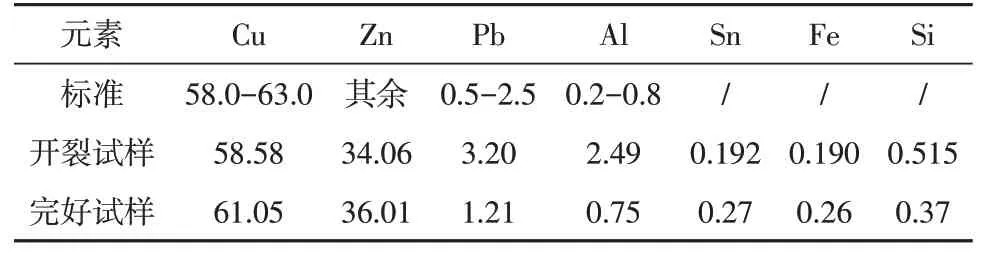

对开裂试样和完好试样分别取样,用M5000 台式直读光谱仪进行元素全分析,分析结果如表1所示。

表1 线夹化学成分检测(单位:%)Table 1 The chemical composition detection of wire clip(Unit:%)

根据《GB/T 1176-2013 铸造铜及铜合金》中ZCuZn40Pb2铅黄铜化学成分要求,完好试样的化学成分符合设计要求,而开裂试样中Al、Pb元素含量超标,Al含量达到了2.49%,Pb含量达到了3.20%,当合金中铅含量超过2%,其断面呈蓝灰色,这是铅的偏析所致,这跟文献[26]中提到的一致。

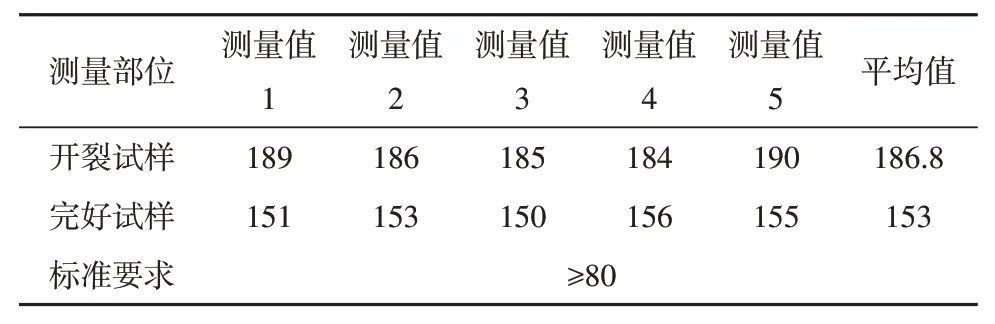

2.3 硬度分析

硬度结果如表2 所示,开裂试样的硬度值高于标准要求80 HBW2.5/187.5,根据文献[27],在铅黄铜中加入少量铝,可提高铸件的机械性能,在铝含量为1.29%时,硬度达到HB144.58,而开裂线夹的硬度远高于此值,可能跟铝含量偏高有关[28],完好线夹的铝含量为0.75%,硬度值为HB153。

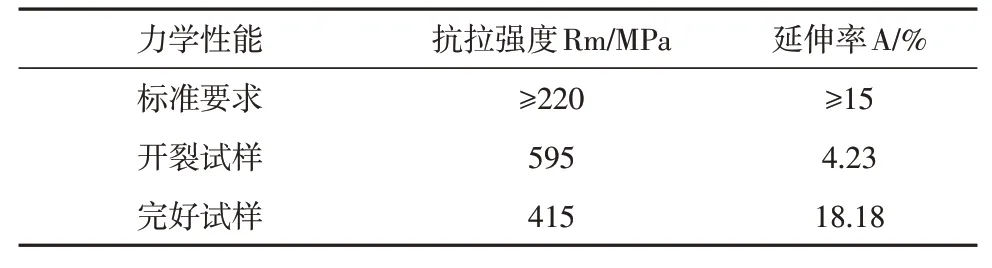

根据Zn 当量计算公式1[29],开裂试样Zn 当量为47.46%,远高于铅黄铜的最大Zn 含量。锌当量越高,黄铜的抗拉强度和硬度越高,但塑性越低。

表2 线夹硬度检测(HB)Table 2 Hardness testing of wire clip(HB)

Zn%=A,Cu%=B,其他合金元素含量为C,当量系数为η,∑为各种合金元素的总和;η 值(Si:10~12,Al:4~6,Sn:2,Pb:1,Fe:0.9)。

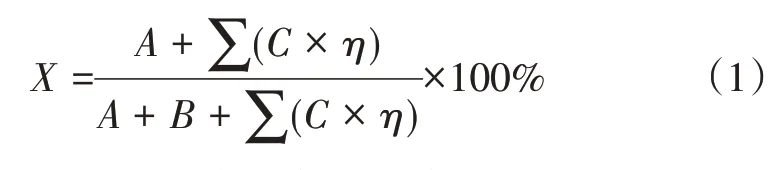

2.4 抗拉强度及延伸率分析

从两个线夹分别进行取样,做力学性能检测,结果如表3 所示,两个试样的抗拉强度均满足标准《GB/T 1176-2013 铸造铜及铜合金》中要求,完好试样的延伸率达到标准的最低要求15%,而开裂试样的延伸率却远小于标准要求值,造成延伸率差别的原因是开裂线夹中铝含量偏高,导致抗拉强度增大,而塑性降低。在Cu-Zn 合金中,加入高含量的铝,锌当量显著增加,合金组织中会出现脆性的β相,使塑性下降,而强度继续增高[30]。

表3 抗拉强度及延伸率检测Table 3 Testing tensile strength and elongation

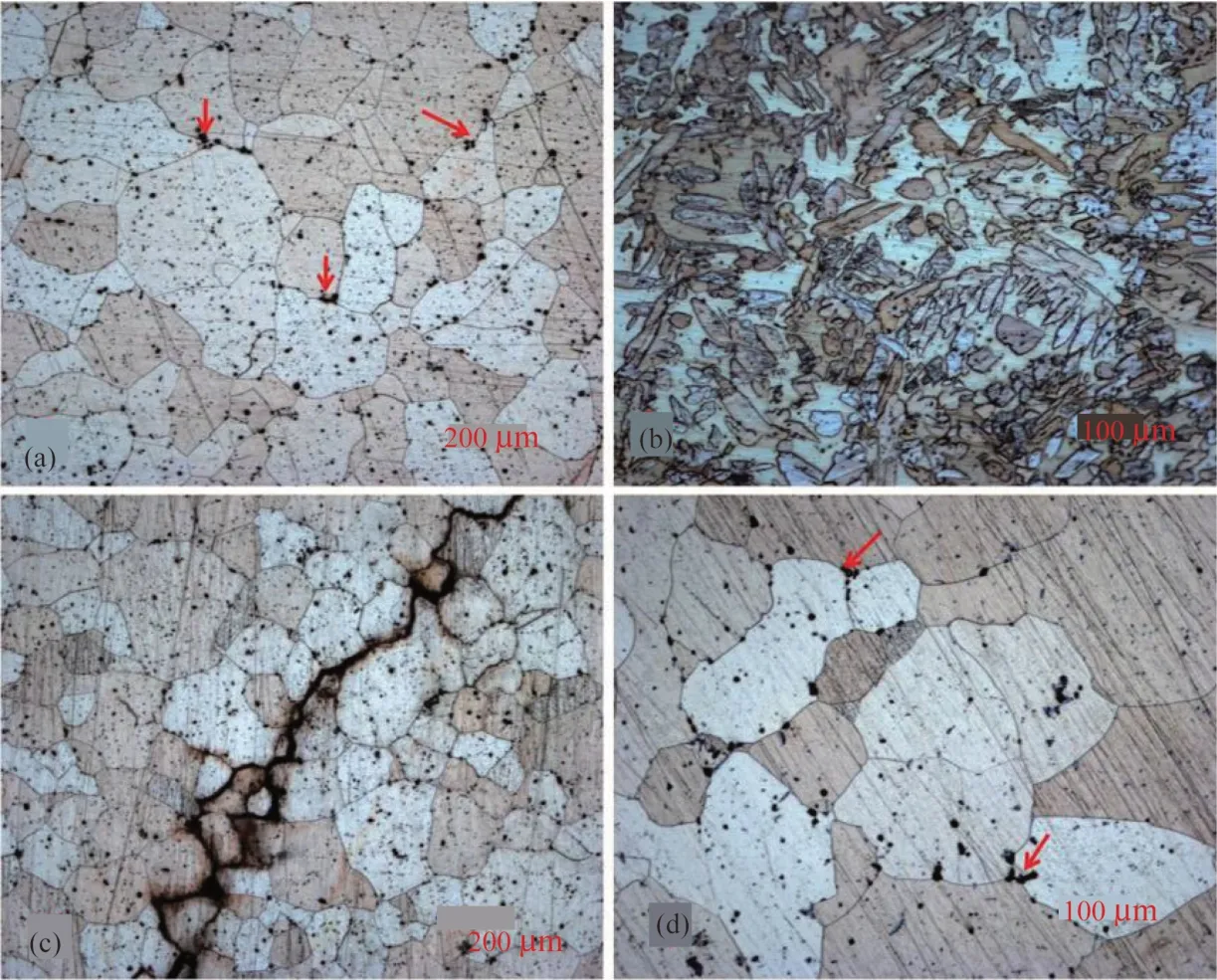

2.5 扫描电镜分析

在铅黄铜断口部位进行取样,使用场发射扫描电镜观察断口形貌。图2(a)为断口扫描电镜低倍图,由图可见,断口呈冰糖状,属于沿晶脆性断裂特征[30-32],图2(b)为丙酮清洗后断口扫描电镜低倍图,图2(c)为高倍图,可以看到表面附着有许多细小片状氧化物,图2(d)为丙酮清洗后高倍图,可以看到,清洗后断口表面氧化物已经去除,露出基体表面,晶界上显示出很多孔洞[33],为铸造缩孔或疏松缺陷,缩孔或疏松位置会产生裂纹源,在外力的作用下,可能引起开裂。

图2 铅黄铜断口表面形貌Fig.2 The surface morphology of lead brass fracture

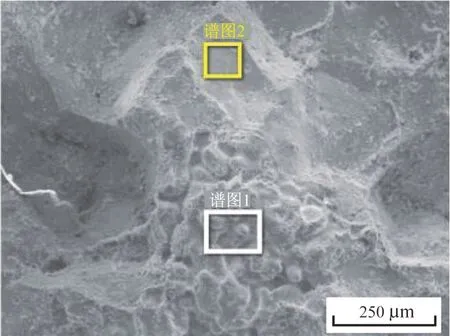

2.6 能谱分析

对铅黄铜断口进行能谱分析,如图3所示,分析结果如表4,图谱1 位置Pb 聚集成颗粒状,分布于晶界,含量达到了11.27%;图谱2 位置Pb 存在偏聚,含量为4.68%,没有在晶界形成颗粒相。

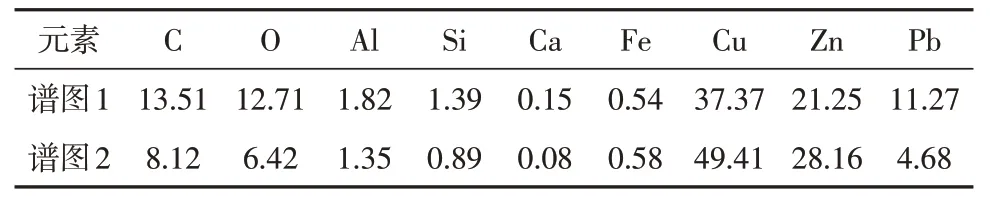

2.7 金相分析

从开裂的线夹断口处取样进行金相试验,另在完好试样上同位置取样,腐蚀液为三氯化铁的盐酸水溶液,结果如图4所示。

从图4 中可以看出,开裂铅黄铜线夹金相组织为单一的β 相加黑色未固溶的Pb 单质。β 相晶界平直,呈规则的多面体形态,晶粒粗大,组织大小不均匀,说明该铅黄铜线夹退火工艺不当[34-35]。

图3 断口能谱点扫描图Fig.3 Point scan of fracture energy spectrum

表4 铅黄铜断口EDS分析结果(单位:wt%)Table 4 The EDS analysis results of lead brass fracture(Unit:%)

图4(a)、图4(d)可以看出,脆性的β 相周围有大颗粒的Pb 单质,分布于晶界上(箭头处),导致晶界弱化,力学性能降低。图4(b)为完好试样的金相图谱,属于均匀正常的α相加β相组织[36]。图4(c)为开裂试样断口处出现的小裂纹,裂纹沿着线夹弧形管内壁向断口延伸,为沿晶开裂。将开裂试样进行晶粒度评定,如图4(d)所示,根据标准《JB/T 5108-2018 铸造黄铜金相检验》中铸造黄铜晶粒度的分级,可将该铅黄铜线夹基体组织评为3级,为较大晶粒度。

图4 线夹金相组织(开裂试样a、c、d,完好试样b)Fig.4 Microstructure of wire clip(fracture sample a、c、d,good sample b)

黄铜为铜锌合金,加入少量Pb 形成铅黄铜,Pb 不固溶于合金,以游离态分布于固溶体中,改善切削性能。黄铜有3种组织,Zn含量小于35%时,为单相α组织,Zn 含量在36~45%时,为α+β 两相组织,随Zn 增加,β相会增多,当Zn含量大于45%时,α相将消失,组织为单一β 相,强度继续增加而塑性急剧下降,性能极差[37]。

开裂的铅黄铜线夹Zn含量为34.06%,加入2.49%的Al 后,Zn 当量为47.46%,超过了45%,导致α 相消失,仅剩硬脆的β 相,这与开裂线夹硬度值偏高、延伸率偏低相符。Zn含量的提高,会增加工件的应力腐蚀敏感性,也会增大开裂隐患;同时,高含量的Zn也会增加工件的脆性,在塑性变形时容易产生裂纹[5]。

3 结论

本次检测的铅黄铜线夹开裂主要原因是材质不合格,铝含量过高,导致Zn 当量过高,出现单一β 相组织,造成抗拉强度和硬度过高,而塑性急剧下降,在外应力作用下,发生脆性断裂。断口处聚集大量的铅,在晶界处形成Pb 颗粒,同样降低了材料的塑性,是开裂的重要原因。同时线夹断口位置有许多孔洞,为铸造缩孔或疏松,形成裂纹源。在螺栓紧固力作用下,线夹截面变化处会产生应力集中,裂纹源在应力作用下扩展,最终发生脆性断裂。

4 结语

通过对铅黄铜线夹的断裂失效分析,找到了断裂主要原因,为此类电力设备配套附属部件金属技术监督提供参考作用。对入网的线夹进行金属技术监督时,黄铜线夹主要加强化学成分检测,可以辅以现场线夹进行硬度检测,发现硬度过高时,重点排查,有裂纹要及时更换。