风电安装中高强螺栓的力矩系数检测与验收探究

2020-03-19韦冬,李东

韦 冬,李 东

(1.天津中北港湾工程建设监理有限公司,天津 300222;2.西安益通热工技术服务有限责任公司,陕西 710001)

引 言

风电行业为新兴行业,各风机厂家更多的是关注风机产品本身质量,不注重高强螺栓的售后服务导致现场安装与厂家设计部门脱节,安装公司与制造厂均对高强螺栓连接这一重要质量控制点了解关注不够。根据电力质检站对各处风电工程检查的通报中常有高强螺栓进场复验缺项,尤其缺少关键的扭矩系数或预紧力值检测报告。

目前国内关于风机安装用超大规格高强螺栓的相关规范不够完善,在复验与验收环节存在争议较多,希望通过本文能引起国内风机厂家设计与安装单位的重视,为后续风电工程风机安装中的高强螺栓施工环节的质控提供有益的借鉴指导。

1 高强螺栓连接方式及原理

我们把性能高于8.8级的螺栓称为高强螺栓,主要有8.8级与10.9级,其区别是公称抗拉强度与屈强比不同。高强螺栓主要是通过其螺栓柱的预应力使相邻构件间夹紧来实现连接作用的。

高强螺栓连接类型分为承压型与摩擦型两种,大六角高强螺栓连接副通常由一个螺栓、一个螺母、两个垫圈组成,属摩擦型连接(GB/T 1231-2006);扭剪型高强螺栓连接副由一个螺栓、一个螺母、一个垫圈组成,属承压型连接(GB/T 3632-2008)。见图1。

图1 磨擦型与承压型高强螺栓连接副型式的区别

高强螺栓安装施工是通过扭矩扳手或张拉器给螺栓杆施加预拉力使连接构件夹紧,从使连接的整体性和耐久性达到设计要求。承压型连接和摩擦型连接两者之间的不同是连接后的螺栓所受的承力状态不同。

摩擦型连接是通过施加预紧力使构件间产生的摩擦力作为承力状态,即保证连接构件在其工作期间所承受的荷载力不超过其最大摩擦力,在板件之间不会发生相对滑移变形(螺杆和孔壁之间始终保持原始间隙),从而使被连接板件形成整体受力。

承压型连接中允许外部荷载超过其被连接构件接触面间的最大摩擦力,连接板件之间发生相对滑移后螺栓杆与孔壁产生接触,此后连接就靠螺栓杆本身强度和孔壁强度以及板件间的存余摩擦力共同受力传力,最后以杆轴应力松驰或孔壁破坏作为连接受力的极限状态。

目前,风电安装中通常采用高强螺栓采用大六角头螺栓磨擦型连接。

2 现有规范试验检测标准析义及应用

目前国内涉及高强螺栓连接副复验及施工的国标、行标主要有5部,其中NB/T 31082为能源局行业标准,是参照欧标EN 14399系列及国标系列专门为风机安装编制的,应予以重视及采用。

2.1 NB 31082-2016规范的解读

高强螺栓最小规格为 M12,常用 M16~M30,在GB/T 3632-2008、GB/T 1231-2006、JGJ 82-2011中均规定了此类常用高强螺栓的所有检测项目和具体试验所需数据。但风机用高强螺栓均为超大规格的螺栓,螺栓规格基本均在M30以上,上述规范中并没有给出相应的标准预拉力值(紧固轴力)供力矩试验用。现有规范给出的高强螺栓预紧力范围仅有M12~M30,见表1。

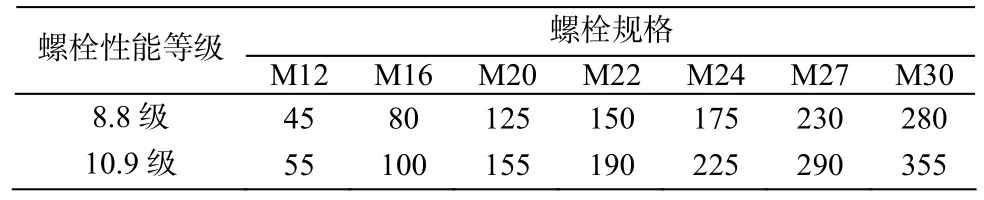

表1 一个高强螺栓的预拉力P /kN

其中 NB/T 31082-2016规范中虽然规定了M36~M64规格的高强螺栓连接副力矩试验要求,但亦没有给出试验用标准预拉力值且无抗滑移试验要求,根据我的分析有以下两点原因:

1)根据GB 50017钢结构设计规范计算预拉力设计值公式为:P=0.9×0.9×0.9×fu×As/1.2(fu为最小抗拉强度),即按 0.6075系数(0.9×0.9×0.9/1.2=0.6075)换算取值。其考虑了以下影响系数:施工时预拉力的松驰损失 0.9,材质的不定性系数 0.9,考虑用fu而不是fy作为标准值系数 0.9,考虑螺栓紧固时扭矩对螺杆的不利影响系数 1.2。故国内高强螺栓相关施工验收规范中给出的高强螺栓预紧力数值表均是按 0.6075推算出来的。

目前欧标EN 14399规定预拉力值取0.7的抗拉强度与受力截面乘积,即P=0.7×Rm×As/1 000(Rm为螺栓公称抗拉强度,As为公称应力截面积)。国外规范取值一般是按照螺栓本身的强度设计的,只按材料分项系数和安全系数进行折减,高于我国的规范取值。《钢结构高强度螺栓连接技术规程》中规定:高强螺栓预拉力值只与螺栓性能等级有关,当采用进口高强度大六角头螺栓或扭剪型高强度螺栓时,预拉力P值应有可靠依据——所以需风机厂家提供其取值依据。

实际工程中可能会用到国外进口螺栓与国内生产的螺栓,故规范中不便明确给出预拉力设计值,应根据螺栓产地在试验时具体适用,在实际工程中厂家如果没有给出预紧力值,建议进口螺栓进行力矩系数试验时应采用欧标预拉力取值系数 0.7来换算。

大六角头高强螺栓的连接规范中明确其为摩擦型连接,NB/T 31082-2016规范中未规定抗滑移摩擦系数试验要求,但磨擦型连接的原理就是靠被连接件间顶紧产生的磨擦力抗载荷的,防滑系数是高强度螺栓连接的主要设计参数之一,直接影响构件的承载力,同时被连接件之间的涂层材料、接触面精度均是影响磨擦力大小的因素,新规范中应增补此漏检项,要求风机厂家提供被连接法兰面工艺要求及抗滑移设计的磨擦系数值,测得抗滑移系数最小值应符合设计要求。

2)NB/T 31082规范是风机塔架用高强螺栓,实际工程中在风机机舱、轮毂、叶片之间连接一般会用到双头对拉螺栓,此类螺栓在 NB/T 31082-2016规范中并没有提出具体复验要求,其实这种螺栓连接性质是承压型连接,应参照 GB/T 3632来复验其在给定的施工扭矩下螺栓预紧力值是否合格,在规定取值范围内。

2.2 力矩系数试验必要性及施工力矩确定

高强螺栓主要是靠拉伸螺栓达设计时或规范中规定的预紧力(通过紧固高强螺栓连接副而在螺栓的杆轴方向产生的且符合连接设计要求的拉力)来确保连接的可靠性的,预紧的主要目的就是提高构件连接后的防松驰能力,增强连接的紧密性和耐久性。但是若超过螺栓设计的紧固轴力造成过扭或控制不当造成欠扭,将会导致连接的失败,因此确定螺栓的预紧力是首要的。

而预紧力(紧固轴力)的实现就是通过施工时给予螺栓施加施工扭矩来达到的,施工扭矩的确定是通过扭矩试验得到的系数来确认的。即通过试验测得扭矩系数(施加于螺母上的紧固扭矩与其在螺栓导入的紧固轴力之间的比例系数)后先判断是否在规范允许范围内,然后根据系数的平均值与施工预紧力值计算得出施工力矩。

施工预紧力P须取设计预紧力P0的1.1倍,因为高强螺栓在拧紧后会产生预拉力损失,为保证高强螺栓及连接副在使用期间达到设计预拉力,施加力矩拧紧时必须考虑此应力损失,故施工预拉力规定要比设计预拉力提高10 %方可。

由于紧固轴力(预拉力)是影响高强度螺栓连接质量是否达标的关键因素,也是施工的重要参考依据,因此要求生产厂家在出厂前必须提供其检验数值或提供其采用的规范标准便于复验时用来推算其预紧力,安装单位应在使用前及产品质量保证期内及时复验——即复验其出厂扭矩系数试验结果是否与复验结果一致,因为高强螺栓连接副制造厂是按批保证扭矩系数或紧固轴力的,所以在使用时应提供出厂扭矩系数并在同批内配套使用。超过六个月保证期的高强螺栓考虑到由于存放的环境、气候、温度、湿度的变化会使其性能发生一些变化,也应重新复验其扭矩系数。

3 实际工程中的现状及建议

大六角头高强螺栓在风机安装中主要用在上中下三节塔筒之间的连接部位,通过扭矩扳手紧固。现实中厂家的大六角头螺栓只提供了施工扭矩值,施工中厂家要求达到其规定的施工扭矩值即合格。那么是否按厂家要求进行安装达到其要求的施工扭矩即合格呢?其施工扭矩的准确性是否需验证呢?我认为应分步验证并根据试验结果适时调整施工扭矩。

第一步,厂家必须告之螺栓设计标准,便于确定预拉力值的计算适用规范(国内或国外规范预拉力换算系数),然后根据推算出的预拉力值(范围为设计预拉力值~过扭预拉力值之间,一般过扭预拉力值为设计预拉力值的1.2倍)测定扭矩系数,判断扭矩系数是否符合NB/T 31082-2016规范要求的范围值。扭矩系数的平均试验K值应符合下列要求:非电解锌片涂层(达克罗)O.11≤K≤O.15,标准偏差S≤0.01;热浸镀锌涂层 O.1≤K≤O.23,变异系数V≤0.10。实际工程中风机厂家自行设计了扭矩保证系数以保障施工力矩不出现超打现象从而控制螺栓受力在屈服强度允许值之内,提高螺栓的使用寿命,不一定与此规范规定值一致。但若以下的第二步第三步符合,应予以确认符合要求。因为规范规定高强螺栓连接副制造厂是按批保证扭矩系数或紧固轴力的,在使用时提供出厂扭矩系数并在同批内配套使用即可。

第二步,查看测定结果与出厂检测的扭矩系数平均值是否一致,判断厂家给出的施工扭矩是否正确。复验结果不一致可能导致过扭矩或欠扭。比如出厂保证扭矩系数及出厂试验报告给出的是0.11,复验是 0.15,那么 0.15符合规范规定的O.11≤K≤O.15范围内,此时安装单位应据此试验扭矩系数调整施工力矩。此时如仍用厂家给定的施工扭矩安装(取0.11推算的施工扭矩)则会造成欠扭。出厂与复验不一致的原因有可能是螺栓在保存运输过程中的螺纹损伤、环境温度变化或表面涂层破坏等使扭矩变化。

第三步,查看厂家给定的施工扭矩是否正确:如上海电气 M48进口高强螺栓预紧力设计值计算(采用欧标):P=0.7×Rm×As/1 000,即为 0.7×1 000×1 470/1 000=1 029 kN,则试验过程如下:先施加试验力矩使螺栓紧固到其预紧力范围内(1 029~1 255 kN)时停止加载,此时同时测得试验力矩与预紧力值,根据2.2条的公式推算出扭矩系数。施工时根据测得的扭矩系数平均值乘以预紧力标准值(取设计预紧力的 1.1倍即 1 029 kN×1.1=1 132 kN)乘以螺栓公称直径得出施工扭矩值。现在厂家给定施工扭矩为65 000 N·m,可以上述计算过程判断其给定的扭矩值的正确性,如不符合可让厂家提出合理解释。

欧标EN 14399中给出了两种试验方法:一种是上述的扭矩系数试验法(先根据上述预紧力公式推算出预紧力然后得出试验扭矩系数再设置施工扭矩值);另一种为定扭矩试验法(相对于国标GB/T 3632),即通过给定的既定施工扭矩测试得出预紧力值,根据试验得出的预紧力值判断其是否在规范的预紧力范围内(此预紧力范围为根据上述预紧力公式推算出的预紧力值范围的 0.9~1.1倍之间)。

由于实际工作中厂家都是给定了施工扭矩值,相当于设计己明确了施工扭矩要求,所以按照“定扭矩试验法”测试预紧力是否符合规范要求更便捷准确。但目前为了适应国内规范的要求建议仍应按第一种方法测试扭矩系数。两种方法原理是一致的,都是为了确定终拧后螺栓预紧力是否能达到或达到相应规范要求。

4 关于施工超扭矩验收的探究

过高的预紧力将会导致连接失败甚至螺栓断裂,过扭是风电安装工程中易发生的问题。过扭是指超过预拉力的设计安全保证系数,即超过高强螺栓屈服强度的90 %或是设计预紧力的1.2倍。其可能造成高强螺栓屈服强度,螺纹间距变大、螺牙发生塑性变形造成连接失败的情况。其实规范己在力矩验收的规定中载明了欠扭与过扭矩的要求,多数人仍未理解。

正常情况下扳手扭矩值设定正确后不会发生过欠扭与过扭矩现象,但在风电工程实际施工中多用液压扳手,由于疲劳或误操作会发生设定值错误出现偏差的可能,所以GB 50205规范规定了验收扭矩应在施工扭矩的 0.9~1.1倍之间。如何理解这个范围值呢?

高强螺栓设计预拉力值可理解为最小预拉力值即通过上述2.1节中的公式推算而来;设计预拉力标准值为设计预拉力值×10 %(计算施工扭矩用);设计预拉力最大值即过扭值为设计预拉力标准值×1.1倍或为设计预拉力最小值×1.2倍。

施工扭矩是考虑设计标准预拉力值 10 %损失值(安全系数)的扭矩值,须施加设计预力值 1.1倍的施工扭矩后螺栓的预紧力方才是设计及规范要求的标准值,此时施加的检查扭矩若低于其 0.9倍时(设计标准值的0.9倍)即为欠扭,因为设计是根据预拉力设计值来配置螺栓数量的,欠扭会造成设计抗截荷失效。超过1.1倍时(设计标准值的1.1倍)即判定为过扭矩,此时超过了螺栓的屈服强度造成塑性变形连接失效。

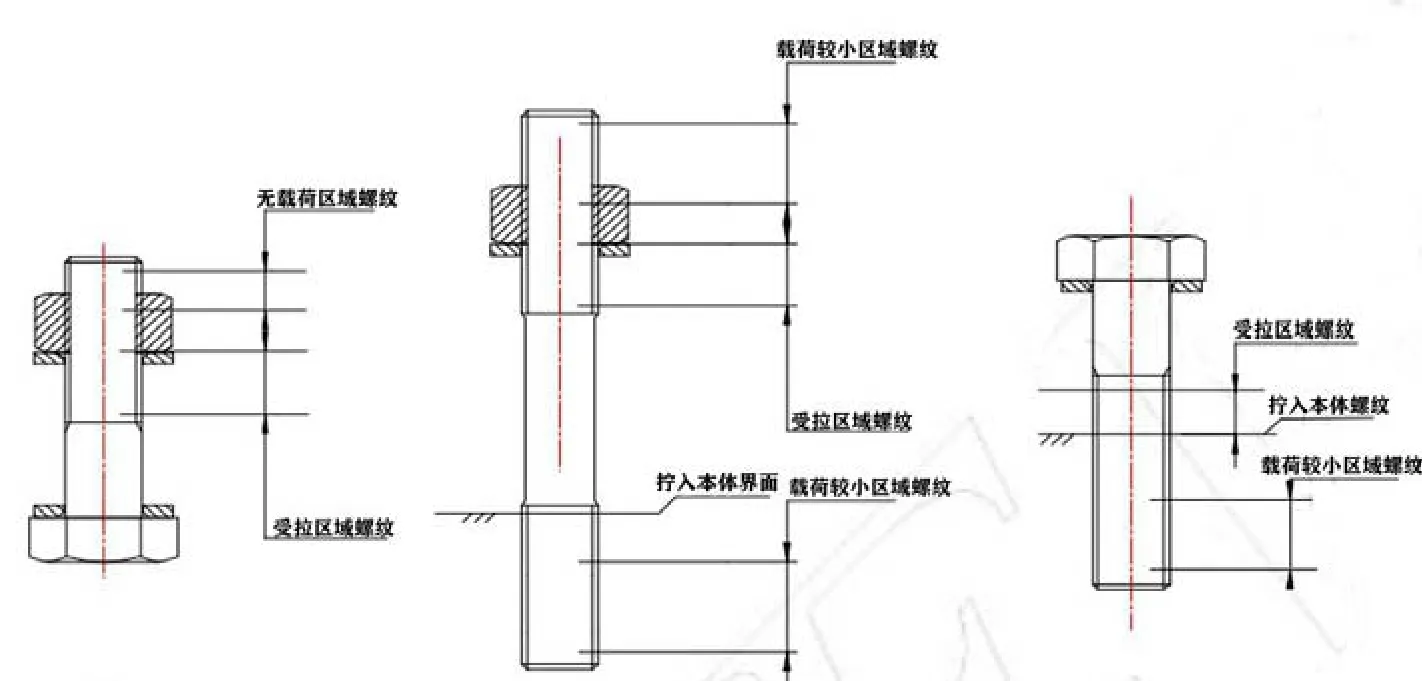

力矩超打造成过扭矩还可以通过抽检对比螺纹差异的方法判定:用《螺纹样板》(JB/T 7981)的普通螺纹样板进行螺距测量,螺距测量应对螺栓受力区域和无载荷区域(或载荷较小区域)的螺距进行比较,见图 2,相比无截荷区域螺距增大0.05 mm的螺栓不得使用。抽检中发现与螺母的拧合区域的螺牙发生倾倒变形,螺栓螺母均须需更换。

图2 螺栓受力区域示意

既然规定不超过设计预拉力最大值(设计预拉 力标准值的1.1倍)仍为合格则可以变通验收方法,工程实践中验收时可不再采用退扭法检查施工扭矩,直接分步施加扭矩(施工扭矩的1.1倍内)检查:在高强螺栓安装后 48小时内验收,第一次加施工扭矩的1.05倍,如螺母转动则合格此时终拧扭矩停在施工扭矩的1.05倍,如不动再施加扭矩值到1.1倍,如果达到1.1倍仍不转动则判定为过扭矩。如果转动则终止使扭矩停在施工扭矩的1.1倍仍然合格,因未超过设计预拉力标准值的1.1倍。此种检查法即可以控制欠扭也可以快速判定过扭矩,不失为一种可靠快速的验收方法。

5 结 语

风机倒塔事故多发生于高强螺栓连接部位,每年带来的安全风险与经济损失不可估量。目前风机安装所用高强螺栓基本上均在 M30以上的超大规格高强螺栓,现有国内规范己不能覆盖,随着风电行业的大发展,高强螺栓的相关规范必将更加完善。本文在总结我多年从事施工和质量管理的基础上,查阅了国内外规范标准并与同行业专家进行了充分交流,对风机安装用高强螺栓扭矩的试验、验收环节进行了一些探究与总结,为今后行业规范的修订完善及风电工程质量控制提供一点宝贵的借鉴经验。