基于UM的重载列车纵向冲动仿真分析

2020-03-19段振枢李忠学

豆 辉,武 福,段振枢,李忠学

(兰州交通大学 机电工程学院,兰州 730070)

随着铁路技术的不断进步,列车的货运运输正向着高速、重载方向发展.但是伴随着重载列车的开行,列车的轴重、牵引总重不断增加,使列车纵向冲动也越来越大,过大的纵向冲动会引起车钩断裂、列车脱轨、零部件磨损严重等一系列问题.

近年来,列车纵向冲动主要从以下几个方面进行分析:① 对重载列车纵向动力学系统进行建模进行分析,提高车钩使用安全系数;② 增大重载列车的轴重,减小列车的总长的研究;③ 影响纵向车钩力的主要因素的研究.例如,宋健[1]根据气体流动理论与机车动力制动特性,开发设计了重载列车空气制动系统和纵向动力学联合同步仿真系统;张志超[2]改进缓冲器迟滞特性数学模型,建立空气制动系统模型,利用数值积分方法编程对重载列车纵向动力学进行计算;Colin Cole[3]提出了一种将列车纵向仿真、机车牵引控制和机车车辆动力学相结合的联合仿真方法,用以解决纵向动力学中输入力的建模和计算的问题;王新培[4]分析了重载列车在上下坡道进行多次制动的相关问题,并基于长大坡道建立多个目标函数,通过二次规划算法解决多次制动;胡杨[5]量化机车编组方式对重载列车再充气特性的影响,结合神华铁路万吨重载列车纵向动力学试验结果,对万吨重载列车再充气特性进行分析,并利用气体流动理论的空气制动系统仿真方法,通过试验对比验证仿真系统的准确性,对不同机车编组、多机车不同滞后时间和不同减压量的再充气过程进行仿真;Jinghui Wang[6]建立了一个支持微观铁路列车纵向动力学的仿真模型,通过比较瞬时模型预测值和现场观测值,证明了该模型的有效性;曹兴潇[7]利用UM软件建立了CRH2型车体动力学模型,分析了不同情况下车辆运行的平稳性.上述的内容对列车降低纵向冲动起到至关重要的作用,然而文献是从重载列车纵向冲动理论模型计算、影响列车的纵向冲动单一因素及实验等角度去解决列车的纵向冲动,缺少对重载列车三维模型的建立和影响列车纵向动力学的因素的综合考虑,及重载列车三维模型仿真的数据和实验数据进行比对分析.

本文基于UM软件建立了两万吨重载组合列车的三维模型,列车的运行线路模型,分析了线路坡度、列车的制动波速、四台“SS4G”机车在整个重载列车中的不同编组及制动的响应时间对重载列车纵向冲动的影响,并引入空电联合制动系统(ECP)分析列车的纵向车钩力的状况,为重载列车的不同编组和安全运行提供了实际参考价值.

1 模型建立

1.1 SS4G机车

机车的空气制动机采用DK-1型制动机.机车外形尺寸16 416×3 266×4 677 mm,持续功率6 400 kW,最大速度100 km/h,持续速度51.5 km/h,机车的最大牵引力628 KN,电流制为单相工频交流[8],机车的牵引力如公式(1),动力制动力如公式(2).

(1)

(2)

式中:FLTi为第i机车的牵引力;FLBi为第i节机车的动力制动力;v为列车运行速度.

1.2 C80货车

货车采用C80型货车,外形尺寸12 000×3 184×3 793 mm,自重为20 t,载重为80 t,其轴重为25 t,转向架型号为K6,制动机型号为120-1.货车采用了16与17号车钩,两车钩之间的间隙一般为9.5 mm.车钩、钩尾框强度为3 500 KN[9].C80单车制动力FB为单侧闸瓦摩擦力的总和,具体如公式(3).

FBi=∑P·Φk.

(3)

式中:P为单个闸瓦压力;Φk为摩擦系数(与闸瓦压力P有关);

(4)

(5)

式中:π圆周率(取3.141 6);dz制动缸的直径,mm;Pz制动缸空气压力,KPa;ηz基础制动装置计算传动效率;rz制动倍率;nz制动缸数;nk闸瓦数.

货车装用了MT-2型缓冲器,钩缓装置采用考虑车钩间隙变化和缓冲器落锤试验修正特性曲线进行模拟,为了得到比较稳定的动态滞回特性,采用指数模型来模拟缓冲器瞬时拉、压状态的转换[10],即

Fi(t)=F(x)+[Fi(t-Δt)-F(x)]·exp[-

|x(t)-x(t-Δt)|/β].

(6)

(7)

式中:Fi(t)、Fi(t-Δt)、x(t)、x(t-Δt)分别为t时刻、t-Δt时刻的车钩力和其相应的缓冲器位移;Δt为积分步长;F+(t)、F-(t)分别为缓冲器的加载、卸载曲线函数;β为控制参数.

1.3 三维模型

重载列车的三维模型根据“SS4G”机车和货车“C80”的尺寸所建立,由于整个机车系统复杂,零部件较多,建成一样的模型困难大,而UM软件可以通过机车和列车的轮对、车体、车钩的尺寸简便的建立整个列车的三维模型.基于1.1和1.2在UM input中建立重载列车的三维模型如图1所示.

建立重载列车模型之后,分别将SS4G的牵引力、机车动力制动力、货车制动力及缓冲器瞬时拉、压状态的转换添加于机车和货车,其次通过对模型参数的设置使仿真模型与实际运行列车相似.

2 模型参数设置

通过上述在UM input中建成三维模型,将UM input中三维模型导入UM simulation中,且对模型进行参数设置,通过对不同的参数的设置来模拟重载列车实际运行中纵向车钩力的变化.

2.1 求解设置

UM simulation软件中,菜单栏【Analysis】>【simulation】,打开Object simulation inspector,选择solver选项,选用park求解器,选中Computation of jacobian,以提高计算的效率.

2.2 轨道线路的创建

打开线路绘制窗口【Tools】>【Create macrogeometry】,在plane中设置第一条线路,例如直线500 m,第二条为圆弧,圆弧半径为仿真中列车通过水平面的转弯半径;在vertical中设置坡度Slope为仿真中所提供的参数,单击窗口Apply确定;完成线路条件的设置,保存线路模型且输入模型的名称和路径,然后返回到Object simulation inspector窗口中,选择【Train】>【Options】>【Track】,加载上述所建立的线路模型,如图2.

2.3 设置行驶阻力

在Object simulation inspector窗口中,选择【Train】>【Option】>【Resistance】>【Basic】,输入Electric locomotive和Open wagon的阻力模型,分别双击两种阻力模型应用于所有的机车和货车.

SS4型电力机车:

W0=(2.25+0.019V+0.000 32V2)g(N/t).

(8)

C80车辆的单位基本阻力:

W1=(0.92+0.004 8V+0.000 125V2)g(N/t).

(9)

2.4 设置制动系统

选择【Train】>【Braking】>【Brake equipment】,设置制动系统的制动波速和缓解波速;选择【Brake mode】,制动缺省设置为:Times-0s,表示在仿真过程中的第0秒从第一节机车开始实施制动,而机车的制动设备响应时间为0.3 s,所以设置制动缺省值为0.3.

2.5 设置载荷

选择【Brake equipment】>【Loading force】,添加SS4G emerg-iron 1 840 KN和C80 emerg-comp 1 000 KN,将其全部应用于机车和货车.

2.6 设置摩擦模型

选择【Brake equipment】>【Coefficient of friction】,添加机车Grey iron和货车Composite的两个摩擦模型.

2.7 设置制动初速度

选择Object simulation inspector的Identifier选项,设置V0为仿真数值.

3 纵向动力学仿真分析

基于上述的重载组合列车三维模型的建立和各约束条件的设置,本章对仿真模型的验证和对编组、长大上下坡的坡度、制动波速及响应时间的不同状况下列车纵向车钩力进行分析.

3.1 仿真与试验对比分析

大同到秦皇岛铁路是我国修建的第一条电气化双线重载运煤专线,其牵引重量达到了2 万t.国家铁道科学研究院对大秦铁路重载组合列车进行了六次运行测试试验[11],以不同编组方式为“1+2+1”和“1+1+1+1”配置4辆机车和204辆车辆组成2万t组合列车运行试验进行统计,制动初速度在80 km·h-1左右.试验中从控机车响应时间在2.0~2.5 s内的次数最多,响应平均时间为2.18 s.

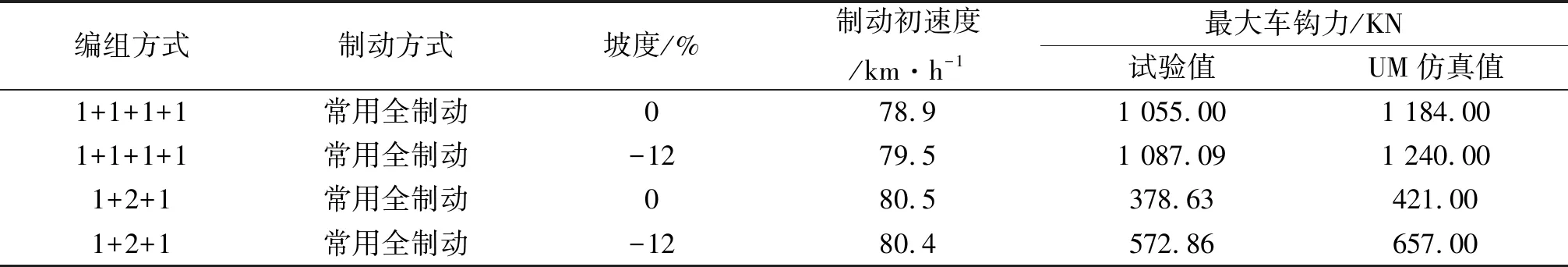

UM软件中建立两万吨重载组合列车,仿真中尽可能的按照试验模拟,以编组方式为“1+2+1”配置四台SS4G机车、51辆C80货车+102辆C80货车+51辆C80货车和“1+1+1+1”组成两万吨重载列车进行仿真,设置线路的坡度为和,即平直道和长大下坡道,从控机车的响应时间为2.18 s,制动波速为300 m/s,制动初速度为80 km·h-1左右,仿真值和试验值见表1.

表1 试验值与仿真值的对比

由表1可知,UM仿真得到的最大车钩力稍大于试验值,最大车钩力试验值与UM仿真值的误差基本都在15%以内,且UM的仿真值在纵向车钩力的国标(≤2 250 KN)范围内[12],因此,文中UM所建的模型和条件约束的设置是基本可信的.

3.2 编组形式

在本文三维仿真过程中,列车由四台“SS4G”机车及206节车辆组成,常见的三种不同的编组方式分别为:①“1+1+1+1”组合列车由3组一台机车牵引51节车辆和一台机车牵引53节车辆组成,如图3(a)所示;②“1+2+1”组合列车是由一台机车牵引51节车辆、两台机车牵引102节车辆和一台机车牵引53节车辆组成,如图3(b)所示;③“2+1+1”组合列车是由两台机车牵引102节车辆、一台机车牵引51节车辆和一台机车牵引53节车辆组成,如图3(c)所示.

三种不同编组方案下的列车以80 km/h初速度在平直道上进行制动,纵向冲动的车钩力最大幅值沿列车分布情况如图4所示,横轴为车位,纵轴为车钩力,图中上曲线为最大拉钩力(正值),图中下曲线为最大压钩力(负值).

从车钩力的分布特点来看,“1+1+1+1”,“1+2+1”,“2+1+1”这3种编组方案的最大压钩力均出现在靠近中间机车的后部某车位,且都出现一个峰值.“2+1+1”编组压钩力达到1 300 kN左右;其余两种编组的压钩力在1 100 KN左右.“1+1+1+1”编组方案的拉钩力峰值有3个,峰值都在620 KN左右,分别位于2 - 4位机车的后部;其余两种编组的峰值只有一个,最大车钩力在620 KN左右.从压钩力的大小和峰值的个数看,“1+2+1”编组更适合于两万t重载列车.然而仅由制动工况计算结果并不足以比较出哪种组合方式最好,其拉钩力和压钩力均很大,从实际运行试验和运用效果来看,“1+1+1+1”,“1+2+1”,“2+1+1”这3种组合方式使用比较广泛,所以下文对“1+2+1”编组进一步分析重载列车在长大上下坡的纵向冲动.

3.3 长大上下坡

重载列车在长大坡道上分为两种情况,一种重载列车全部处于长大上下坡道上,另一种是重载列车部分处于坡道上,本文分析重载列车全部处于的坡道上.“1+2+1”编组方案下的列车以60 km/h初速度在-6%、-10%、+8%、+9%的坡道上进行制动,空气制动工况下,下坡坡度不同和上坡坡度不同的各纵向车钩力最大幅值沿列车分布情况如图5和图6所示,横轴表示1号到209号列车的车位,即图中每一个点表示一个车位,纵轴表示各车位在制动过程中的最大车钩力,(KN).

由图5(a)所知,制动工况下,重载列车全部处于在-6%的坡道上,制动初速度80 km/h,最大拉钩力1 026 KN,压钩力530 KN;由图5(b)所知,重载列车全部处于在-10%的坡道上,制动初速度80 km/h,最大拉钩力930 KN,压钩力630 KN.综上所述,重载列车在下坡道运行时,下坡度越小,拉钩力就越大,下坡度越大,拉钩力就越小,当列车制动时,坡度-10%的的压钩力大于-6%的压钩力,这是因为坡度越大,重载列车在沿坡度方向的重力分量就越大,压钩力随之增大,纵向冲动就越大.因此,坡度越小更利于重载列车长大下坡运行.

由图6(a)所知,制动工况下,重载列车全部处于在+8%的坡道上,制动初速度60 km/h,最大拉钩力1 990 KN,压钩力530 KN;由图6(b)所知,重载列车全部处于在+9%的坡道上,制动初速度60 km/h,最大拉钩力2 400 KN,压钩力500 KN.综上所述,重载列车在上坡道运行时,上坡度越小,拉钩力就越小,上坡度越大,拉钩力就越大,当列车制动时,坡度+8%的压钩力大于+9%的压钩力,+9%的坡度拉钩力超过了国家标准的2 250 KN,因此重载列车在上坡阶段运行,坡度最大为+8%.这是因为坡度越大,重载列车在沿坡度方向的重力分量就越大,拉钩力就越大,容易导致重载列车断钩.所以,坡度越小更利于重载列车长大上坡运行.

3.4 制动波速及响应时间

重载列车在制动的过程中,制动波速传递的快慢也是影响纵向冲动的重要因素之一.传统的空气制动系统的制动波速300 m/s,两万吨的重载列车总长度大约3 300 m左右,制动信号发出到传递最后一列大概需要11 s,在这段时间,由于制动的原因导致列车前后速度不一样会引起纵向冲动,严重时导致车钩断裂、在转弯的过程中引起列车脱轨.解决这一问题,本文引入电控空气制动系统(ECP),制动波速的信号传递不再是空气,而是电子信号.ECP系统的制动波速9 000 m/s[13],两万吨的重载列车传输需要0.4 s左右,而制动设备的响应时间为0.3 s,所有制动最迟的列车将在0.7 s时进行制动,这将会减小列车的前后速度差,减小纵向冲动,提高重载列车的行驶安全性.下面将ECP系统的制动波速和设备的响应时间引入UM软件中进行仿真分析列车的纵向冲动,同时将空气制动系统进行仿真进行对比分析,仿真条件:“1+2+1”编组两万吨重载列车、+8%的坡道、制动初速度60 km/h、空气制动波速300 m/s、ECP制动波速9 000 m/s、设备响应时间0.3 s,各车位的最大车钩力如图7,横轴为车位,纵轴为各车位最大车钩力.

由图7可知,ECP制动工况下,重载列车的最大拉钩力620 KN,最大压钩力287 KN;由图6(a)可知,空气制动工况下,重载列车的最大拉钩力1 990 KN,最大压钩力530 KN,相比较,引入ECP电控系统,拉钩力变为原来的1/3,压钩力变为原来的1/2,所以制动波速的提升极大的能改善重载列车的拉钩力和压钩力,从而降低列车的纵向冲动,为重载列车提供更好的运行保障.

4 结论

通过UM真实模拟不同因素对重载列车纵向冲动的影响,是降低列车纵向冲动的重要分析方法;本文利用UM软件建立了两万吨重载组合列车的三维模型、列车的运行线路模型,分析列车纵向冲动的重要因素,得出的结论如下:

1) UM所建的两万吨不同编组重载列车经仿真得到的车钩力与大秦线试验值基本相近,因此,UM所建的重载列车模型是基本可信的;通过UM的分析,“1+1+1+1”,“1+2+1”,“2+1+1”三种编组中,“1+2+1”编组更适合于两万吨的重载列车的组合.

2) 重载列车在下坡道运行时,坡度的大小与压钩力和纵向冲动成正比,而与拉钩力成反比;同时经过UM仿真分析得出,在上坡道运行时,轨道线路的坡度应小于+9%.

3) 由于建立的模型中没有考虑轮轨的耦合关系,故在列车的实际运行中,其纵向冲动会有一定的差异,但是对两万吨列车的编组、坡度的设置和引入ECP控制系统有一定参考价值.