降氧钝化工艺对钽粉性能影响的研究

2020-03-19赵春霞

陈 鹏,李 慧,赵春霞

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

随着IT 行业的快速发展和钽粉生产技术的不断进步,电容器级高比容钽粉发展迅猛。作为生产电容器级高比容钽粉的其中一道工序,降氧工序产品质量必须稳定控制,尤其是影响工序产品质量的关键过程之一钝化。

根据经验数据统计,比电容为100000uFV/g 以上的高比容钽粉如果在降氧过程中钝化效果不好,会导致钽粉的氧、氢含量偏高,而氧、氢含量高会影响钽粉成型烧结,导致钽粉的漏电流偏大,最终影响到电容器的质量[1,2]。对钽粉自身而言,还可能引发降氧钽粉出炉后物料返热,甚至发生着火自燃。

本文通过对降氧钝化过程的进气量、钝化时间等方面进行研究,确定了高比容钽粉的钝化工艺,并对采用不同钝化工艺生产的钽粉进行了物性、化杂、电性能分析,为降低钽粉的漏电流提供参考。

1 研究内容

1.1 实验方案

(1)选择牌号为100000uFV/g 的高比容钽粉,完成热处理工艺后,按照相同降氧工艺,选用三种不同的钝化方式处理。

(2)三种不同的钝化工艺分别编号为1#、2#、3#,对应为样品A、样品B、样品C,分别设计为不同的钝化进气量和与之匹配的钝化时间(见表1)。

(3)工艺结束后分别对样品A、样品B、样品C,按照相同的工艺完成后续处理。

(4)降氧工艺结束后的样品,对样品A、样品B、样品C 进行化学成分及电气性能分析,以验证不同钝化工艺对钽粉性能的影响。

1.2 分析化验

按照GB/T15076 标准,分析O、N、H;采用直流电弧直读光谱仪,分析了金属杂质;按照GB/T3137 标准进行电性能测试和分析。

2 结果进行讨论

2.1 化学成分测试

化学成分对钽粉的电性能有重要影响,钽粉性能的氧含量是维持钽粉表面稳定性的必然条件,氧含量过高会在与有氧介质接触期间会增加的氧含量存在于钽金属表面,成为阳极氧化膜的晶点,使钽粉漏电流偏大,闪火电压降低,从而影响电容器的质量;而钽粉中氢含量过高,烧结时阳极体内的氢向引线扩散,致使钽引线吸氢而发脆,因此钽粉生产中,需要控制其化学成分含量。样品A、样品B、样品C 在不同钝化条件下的化学成分相关结果见表2。

由表2 可以看出,样品A 氧含量、氢含量最低,样品C 氧含量、氢含量最高。

2.2 电性能测试

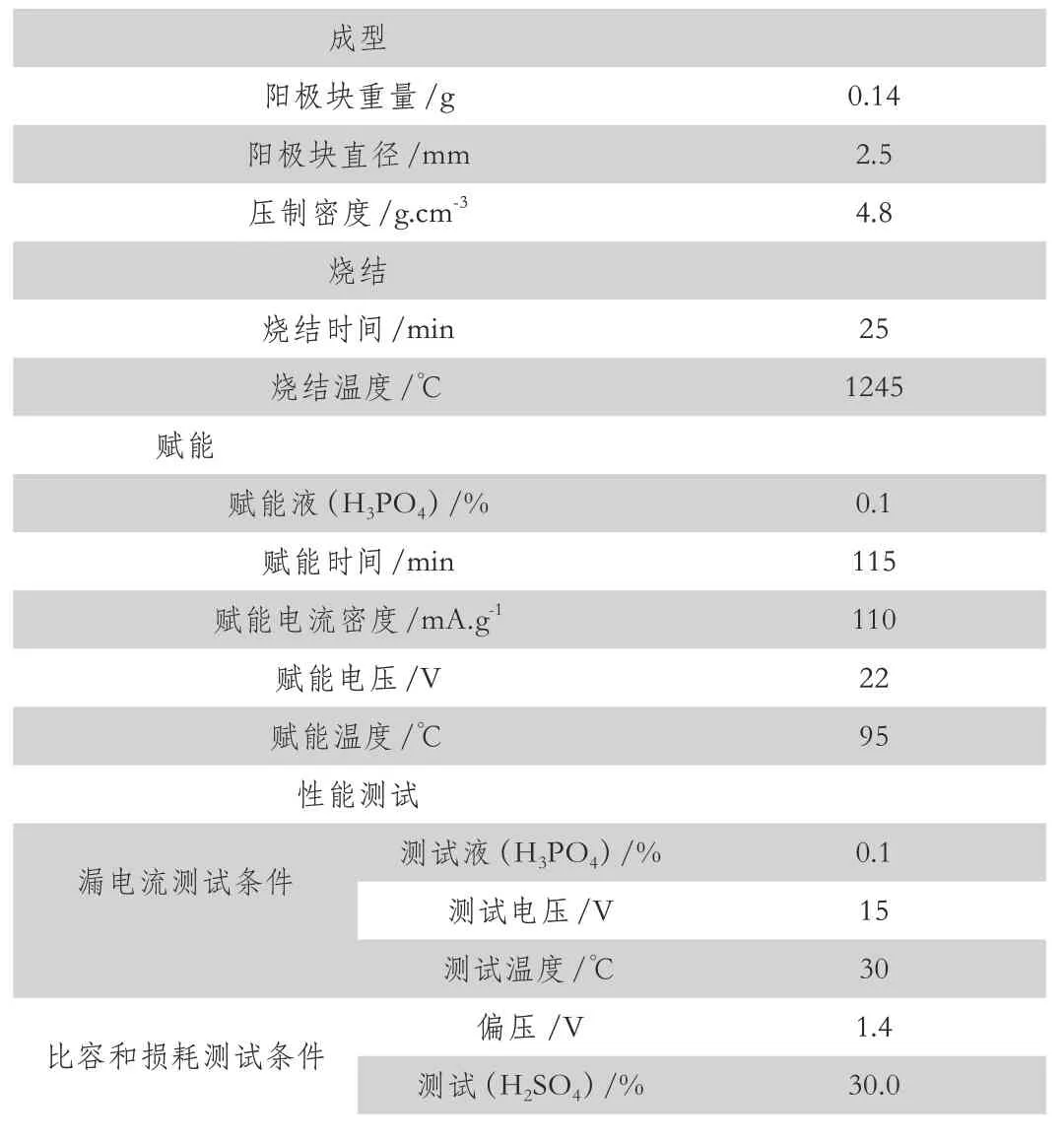

将样品A、样品B、样品C 按照下述表3 条件进行电性能检测,检测结果见表4。

表3 电性能检测条件

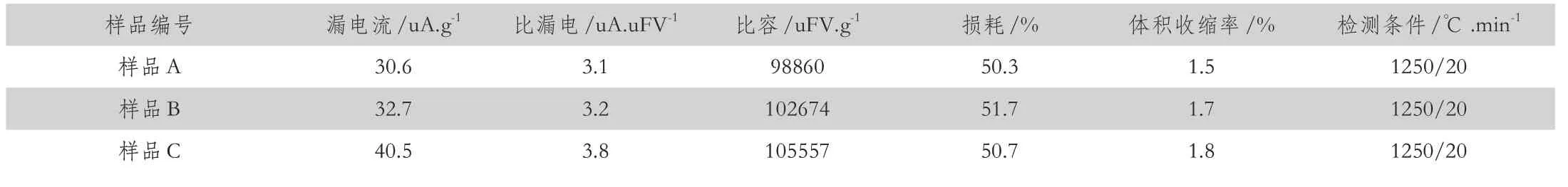

由表4 可以看出,在表3 的检测条件下,样品A 的漏电流最好,比容最低,样品C 的漏电流和比容最大,但是样品A、样品B 都满足产品性能要求。

表4 电性能检测

3 结论

通过对相同钽粉采取不同钝化工艺进行处理,控制单次进气量及钝化时间,生产出的钽粉氧氢含量低,漏电流明显降低,比容、收缩率波动不大,满足电容器制作要求。建议在钽粉生产过程中,采用适当的钝化工艺进行钝化,稳定钽粉生产工艺,以此来控制钽粉纯度,降低漏电流,提高钽粉质量,使其满足电容器性能需要。