三角变截面轻型桁架导梁设计与顶推施工关键技术

2020-03-18李吉勇

李吉勇

上海市基础工程集团有限公司 上海 200433

自1959年顶推法施工成功地应用于奥地利Ager预应力混凝土连续梁桥后,因顶推法施工具有安全、优质、快速、经济、不需支架和占用场地少等优点,在国外的中等跨径桥梁中被广泛采用。

我国最早采用顶推法的是1974年狄家河4×40 m的预应力混凝土连续梁单线铁路桥。随着交通工程建设和市政工程建设的发展,桥梁跨径不断增大,向着更长、更宽和更柔的方向发展,传统的混凝土箱梁桥已经越来越难以满足实用要求,钢箱梁在大型桥梁中的应用日趋普遍。钢箱梁由于采用高强材料,构件质量轻、强度高、运输安装简捷,是大跨桥梁的理想桥型。钢箱梁用于桥梁的结构形式其主要优点有桥式整体性好,外形美观大方,行车和行走平稳,冲击性小,结构轻巧,跨越能力大,施工便捷,工程造价适中。

目前在顶推施工方法以及相关问题的研究中,对混凝土箱形梁顶推方面做了大量的工作,且取得了相当多的成果;对钢箱梁的顶推和分析也介绍了一些,但由于钢箱梁自身的特性(接口连接复杂、无预应力、局部问题复杂),从而使得对钢箱梁顶推的研究还需进一步探讨。

1 工程概况

温州七都北汊桥工程主桥为(58+102+360+102+58) m的5跨半漂浮体系的双塔中央索面钢混叠合梁斜拉桥,如图1所示。该桥桥面宽37.6 m,属于特大型桥梁。

图1 温州七都北汊桥工程主桥总体布置

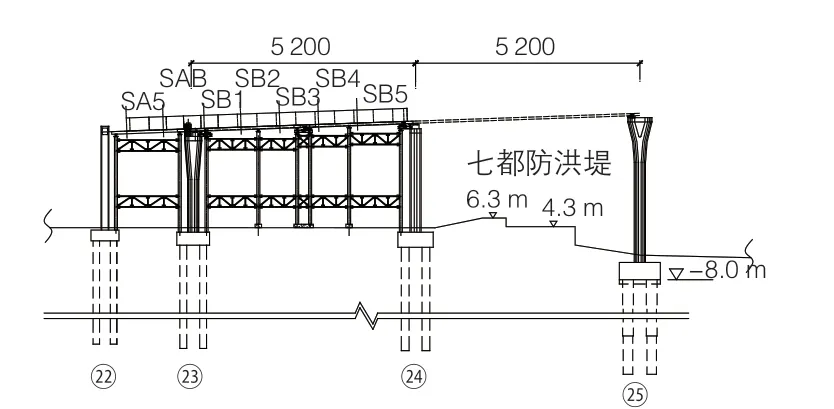

引桥七都侧跨径布置为2×52 m=104 m(23#~25#墩),如图2所示。道路平曲线均为直线,最大纵坡3.48%,双向六车道,单幅桥梁全宽15.95 m(2.7 m人行道+0.5 m防撞栏+12.25 m车行道+0.5 m防撞栏),中央分隔带宽5.56 m,引桥不通航。七都侧钢箱梁划分为11个节段,永嘉为32个节段,钢箱梁标准长9 m。节段最大质量 为85 t。

七都侧引桥24#~25#墩由于存在防洪堤及该处地貌高地不平,上部结构施工时该跨场地条件受限。故该侧引桥采用顶推导梁法进行施工,在22#—24#墩区域搭设临时支架,分段安装钢箱梁结构。

图2 七都侧引桥立面布置

2 导梁顶推方案比选及设计

2.1 导梁方案比选

目前,实际工程中采用的钢导梁结构形式主要有以下3种:由杆件拼成的桁架导梁、由翼板和腹板组装成的箱形导梁、变截面工字形钢导梁。

其中,桁架导梁自重较轻,钢材用量少,拆除后可重复利用,利用率高,经济性较好。箱形导梁梁截面的抗弯和抗扭刚度均较大,整体性好,但钢材用量多,故梁体自重较大,运输、保存较困难。变截面工字形钢导梁制作简单、操作方便,刚度大,可承受较大弯矩,但运输、保存困难,拼装及后期拆除时需用大吨位吊车配合,顶推施工完成后导梁无其他用途。结合本桥梁工程施工期间各类型钢等临时构件较多,后续施工过程中各类杆件的重复利用率高,从现场安装便利性及经济性综合考虑,本工程导梁采用三角变截面的桁架导梁形式。

2.2 三角桁架导梁尺寸控制要点

结合相关类似工程实践,导梁的设计关键尺寸控制主要包括导梁与顶推跨径比l0/L[1]、导梁与钢箱主梁的刚度比(E0I0)/(EI)、最大顶推导梁悬臂状态下的抗倾覆性、悬臂段最大位移控制及导梁与主梁的连接接头处理。

本工程顶推跨径为52 m,导梁度控制36 m,导梁与顶推跨径比l0/L=0.69[1]。为确保导梁最大悬臂状态抗倾覆性,采用变截面的三角桁架控制导梁的抗倾覆性安全系数K=2.3>1.3。导梁与钢箱主梁的刚度比结合相关工程案例一般控制为1/15~1/10,而变截面三角桁架导梁结构因其高度不断在变化,截面刚度也在变化,为此采用悬臂最大挠度控制法,在最大相等跨度悬臂状态下,设置三角桁架导梁的最大挠度与不设导梁下主梁的最大挠度比为1/9进行 控制。

2.3 三角桁架导梁结构尺寸确定

结合上述导梁设计控制要点及原则,本工程导梁采用变截面的三角桁架导梁。钢导梁材质采用Q235,导梁下弦杆主梁采用H700 mm×300 mm×13 mm×24 mm型钢,上弦杆主梁采用H588 mm×300 mm×12 mm×20 mm型钢,后端焊接到横隔板上,长度36 m。竖向支撑杆为H588 mm×300 mm×12 mm×20 mm,为保证横向连接稳定,每隔4 m设置横向连杆,连杆为22a#工字钢及双拼22a#槽钢。因主梁设有2%横坡,为方便导梁与主梁连接,将导梁末节段上翼缘板也设置2%横坡。导梁主要结构如图3、图4所示。

图3 导梁前立面

图4 导梁底平面

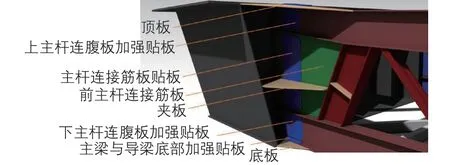

主梁与导梁的端口连接处是导梁最大负弯矩处,为保证端口的强度,导梁与主梁横隔板纵向加劲肋采用全断面实腹钢板连接,并增设横向加筋板,侧向钢板和主梁腹板封闭以确保稳定。由于端口连接复杂,加工前采用BIM进行三维实体1∶1建模,进行各细部尺寸的放样。连接构造具体如图5所示。

图5 导梁连接端口三维

3 三角桁架导梁顶推施工关键控制技术

3.1 临时支架设置

导梁临时支架设置在22#~24#墩之间,钢箱梁拼装过程中用钢支架作为竖向支撑。临时支架主要由φ700 mm@10 mm的钢管、三拼45a#工字钢横向分配梁、双拼HN700 mm×300 mm设备平台、双拼HM600 mm× 300 mm拼装纵梁组成。由于本导梁施工过程中支架需承受顶推过程中的推力,故临时支架上下设置2道横向连杆,横向连杆采用双拼16#槽钢。

3.2 顶推支座设置

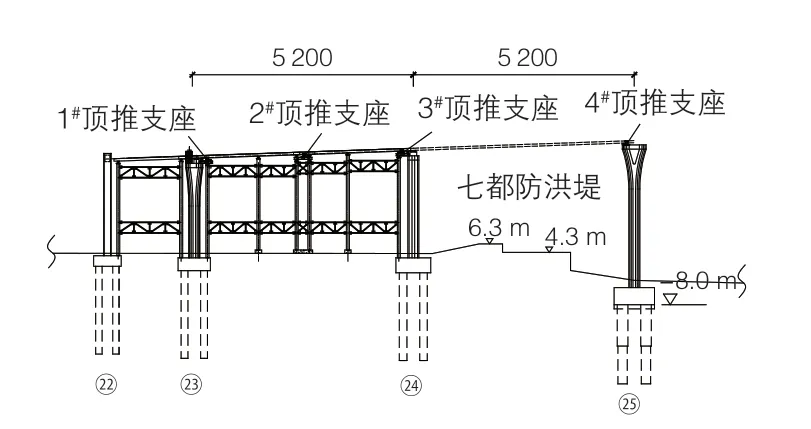

导梁顶推共设置4个顶推点[2],其中3个顶推点设置在永久墩23#墩、24#墩、25#墩墩顶,另外1个顶推点设置在23#~24#墩之间的临时钢管支墩上,具体布置如图6所示。顶推支座采用步履式千斤顶。

图6 顶推支座布置示意

3.3 顶推施工主要流程

顶推主要施工流程为:支架搭设完成→钢箱梁运输就位→依次吊装钢箱梁(22#—24#)→焊接导梁→顶推约17 m→25#接收墩接收→二次吊装→焊接→二次顶推到位(约52 m)→落梁→浇筑23#、25#墩顶混凝土块→桥梁上部结构施工。

3.4 导梁顶推施工控制要点

3.4.1 导梁顶推大坡度纵向标高控制

本工程引桥钢箱梁有约3.48%的纵坡,大坡度的纵向顶推控制是施工控制的关键。在施工前,先对顶推施工的受力情况作理论分析,确保施工的可行性及安全性,同时,在箱梁后端设置纵向限位系统,每次顶推完毕后,除锁定千斤顶以外,利用限位系统确保钢箱梁结构的稳定。

根据导梁设计计算,导梁处于最大悬臂状态时,最大挠度为400 mm,因此导梁加工时,底部主梁设置400 mm的反向预拱度。迎墩时,先将迎墩千斤顶缩缸到底,根据迎墩高差设置对应的垫梁,再利用迎墩千斤顶将鼻梁顶起,越过步履顶推滑箱后,将滑箱行程回位,卸掉迎墩千斤顶荷载,将力转移到滑箱,迎墩完成以后,把垫块恢复到顶推状态,并投入该墩的步履顶推设备。

3.4.2 控制临时墩等结构水平载荷

在顶推施工过程中,整套设备顺桥方向和横桥方向的水平推力均来自液压油缸推力,其反作用力与上下部的摩擦力大小相等,方向相反,正好抵消。在计算机的控制下,步履式顶推设备可以调节顶推加速度大小,从而使顶推过程极其平稳,减少惯性载荷。施工间歇静止过程中,钢箱梁结构长度长,易受温度变化的影响,热胀冷缩产生的伸缩量较大。在长时间静止时,除最前端支点外,其他全部落在顶推设备上,利用步履式顶推设备的上下部滑移结构,消除温度引起的水平载荷。

3.4.3 步履顶推设备顶举千斤顶的同步性

竖向顶举顶活塞伸出时,顶推滑箱和梁被顶起,此过程主控台除了控制集群顶举千斤顶的统一动作之外,还要通过安装在滑道和垫梁之间的位移传感器监测顶升的高度,保证各顶举顶的同步。

顶举采取位移控制为主、压力控制为辅的同步控制。竖向顶举顶将主梁顶离垫梁、回缩时将主梁下降回落到垫梁的过程保持同步。每套顶推装置安装4套位移传感器,同一墩台以一侧为基准,位移传感器安装在滑道和垫梁之间以监测顶升的高度,此过程同步精度控制在4 mm之内。

施工过程中:每套顶推装置(2台竖向顶举千斤顶)上安装2个压力变送器,计算机可监测各受力点的荷载变化情况,准确地协调整个系统的载荷分配。每个受力点的最高压力、同一桥墩上各受力点之间的最大压差可通过现场控制器、主控台设定。当荷载达到设定值时,系统会自动停机,并报警示意。

3.4.4 步履顶推设备顶推过程中的纠偏

由于存在荷载分布不均和摩擦力大小不一的客观情况,故当顶推过程中产生偏移现象时,可通过设置在滑箱侧面的纠偏千斤顶实行纠偏。对于大跨度的箱梁来说,难免会出现悬臂端偏差不可控的情况,因此在实际施工过程中通常采用静态纠偏的方式,在条件允许的情况下,采取主动限位的方式是最直接有效的方法。

3.4.5 落梁施工

落梁作为导梁顶推施工过程中的一个重要环节,顶推时梁体标高及线形尽量与成桥状态接近,以减少起落梁高度,尽量使起落梁高度在一个千斤顶行程范围内,避免多次抄垫时因高差不一造成受力不均。

落梁千斤顶的额定能力控制不小于其设计承受荷载的1.5倍;并在梁体与桥墩间设置保险支墩。在千斤顶行程高度内设置钢垫块。

梁体两端落梁千斤顶采用单泵多顶方式并联,并在每个千斤顶上设置截流阀,与油泵上的截流阀共同对落梁过程进行双控。并联千斤顶的规格、油管的长度及规格均应相同,确保梁体一端千斤顶终端压力和顶升力相同且同步运行。

4 三角桁架导梁顶推各工况安全分析验算

钢箱梁顶推过程中施工工况较多,顶推阶段各截面及支点受力也在不断变化。为确保桥梁顶推施工过程中的安全,需对整个顶推过程各工况进行逐步计算。除考虑顶推过程中主梁内力变化外,还需考虑各临时墩支点反力变化[3]。

4.1 三角桁架导梁三维建模

采用Midas Civil软件建立导梁施工各工况分析三维模型。为分析钢箱梁局部节点应力,钢箱梁采用梁板单元建立。导梁属于桁架体系,模型建立采用梁单元方式建模。三维分析模型如图7所示。

4.2 三角桁架导梁顶推各工况的变形、应力及支座反力分析

图7 箱梁及导梁三维模型

对钢箱梁导梁顶推关键工况下的导梁、钢箱梁及顶推支座受力进行分析,根据有限元计算结果可知,温州七都大桥引桥钢箱梁采用三角桁架式轻型导梁顶推施工,最不利工况为导梁接收前最大悬臂状况,此时导梁挠度为413 mm,对应工况导梁最大应力为161.4 MPa,钢箱梁最大应力为115.2 MPa,各结构受力状态良好。顶推过程中,各顶推支座竖向反力也不断变化,支座最大反力为2 210 kN。

5 实施效果及实际变形对比分析

本工程采用三角桁架轻型导梁,施工过程严格按照既定导梁结构设计尺寸及施工工况,于2019年5月钢箱梁顶推施工完成。在实际顶推施工过程中,当导梁达到最大悬臂状态时导梁挠度最大,实测最大挠度为486 mm,与理论计算较为吻合。现场施工效果如图8所示。

6 结语

本文以温州七都北汊桥引桥钢箱梁导梁施工为背景工程,对多跨钢箱梁三角变截面桁架轻型导梁顶推设计与施工关键技术进行研究,主要成果如下:

图8 导梁顶推最大悬臂状态工况

1)总结了三角桁架导梁结构设计参数控制要点,提出了三角桁架导梁悬跨比、变形比等参数设置建议。

2)形成了导梁顶推过程中各工况分析和节点分析的计算思路,确保了各工况顶推过程安全。

3)总结了多跨钢箱梁三角变截面桁架轻型导梁的顶推施工、临时支架设置、顶推支座布置等施工控制要点,为类似工况提供了借鉴。

[1] 李二伟,杨威.桃花峪黄河大桥钢箱梁顶推施工钢导梁设计[J].现代 交通技术,2011(3):30-32.

[2] 申超.钢筋混凝土箱梁顶推施工工艺控制[J].建材技术与应用,2006 (6):31-33.

[3] 潘博.大跨度钢箱梁顶推施工计算分析[J].价值工程,2015(10):149- 150.