大型立式圆形储罐内浮顶的辅助制作安装

2020-03-18何贵全覃正华林秋蕙王庆峰

何贵全 梁 仪 覃正华 林秋蕙 王庆峰

广西建工集团第二安装建设有限公司 广西 柳州 545006

我国石油化工储备油库,多为大型立式圆形内浮顶储罐,是目前油库最安全的储油设备。内浮顶储罐是内浮顶漂浮于液面上,使液相无蒸发空间,可减少85%~90%的蒸发损失,且通过内浮顶阻隔了空气与储液的较多接触,减少火灾危险发生的概率。传统的内浮顶储罐存在安装分片组装多、焊缝量大,罐内空间受限不利焊接、校正等施工难题[1-4]。因此,在内浮顶制作安装中,通过搭设临时微调平台,在微调平台上组装焊接内浮顶,可有效控制内浮顶的几何尺寸和组装变形。将高处作业转变为地面操作,避免了高处作业,提高了安装精度及内浮顶焊缝质量。

1 工程概况

广西永盛石油化工有限公司石化仓储项目位于钦州市钦州港,项目总占地36 175.76 m2,石化仓储库建设规模为70 000 m3,包括:建设3个10 000 m3柴油储罐,8个5 000 m3储罐(其中2个汽油储罐、2个混合芳烃储罐、2个石脑油储罐、2个MTBE储罐),2个1 500 m3消防水罐及其配套的设施(图1)。

图1 项目实况

本项目采用的大型立式圆形储罐内浮顶辅助制作安装技术,效果显著。使内浮顶的组装变形得到控制,提高了安装精度及内浮顶焊缝质量,降低了安全风险,缩短了工期,降低了成本。

2 工艺原理

在传统的施工工艺上增加一个辅助制作安装平台(简称:微调平台),即在储罐内底板上搭设一个一定高度的临时微调平台,根据排版图确定预制钢板组装的先后顺序,依次通过进料口安装的托架(高度与罐内微调平台一致),用卷扬机拖拽至微调平台上相应的位置进行定位组装,节省了罐内的有限空间,减少了材料的二次搬运,节约了吊车台班。同时,对于内浮顶下表面焊缝的焊接,焊工站在作业平台下面就可以进行焊接作业。

3 施工工艺流程

施工前准备→临时微调平台制作组装→内浮顶构件放样、下料预制→单盘板组装→单盘板焊接→浮舱底板组装、焊接→浮舱内外侧板、边缘板等组装、焊接→浮舱支柱、浮舱顶板安装、焊接→内浮顶附件安装焊接→导向管安装→临时微调平台拆除→质量检验

4 主要工艺操作要点

4.1 临时微调平台的制作组装

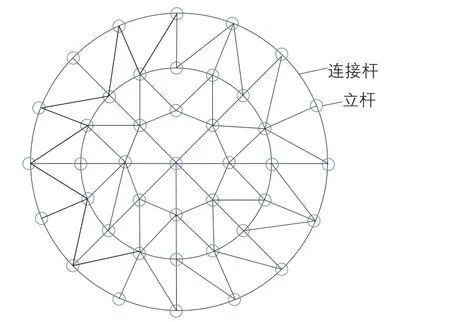

1)微调平台制作:微调平台由定型化的立柱、可调顶托、连杆、节点、支撑等制作组装而成,立柱由钢管与可调顶托组成,连杆由槽钢加工制作而成,节点由钢板及卡扣式固定装置焊接而成,支撑采用钢管及角钢加工制作而成,可调顶托由螺杆和螺母两部分组成,这些构件可在加工厂完成制作(图2)。

图2 微调平台结构示意

2)对提前预制好的平台各部件进行清点、分类摆放,以便安装选用。

3)测量放线,将临时微调平台立柱定位点用记号笔标注,立柱从圆心向外辐射,按照平台纵向梁长度呈若干个圆周形安装。

4)安装平台纵横连接梁,检查每个立柱的稳定情况及平台的整体稳定性,对稳定性不好的点进行局部加固。

5)用水准仪进行标高测量,通过调节平台立柱顶部的可调顶托,调整平台内各个柱顶点的标高误差,误差控制在±5 mm以内。

6)微调平台整体水平度调整好后,将平台进行全面加固,平台边缘与罐壁顶紧,在距离立柱底部200 mm处加连续剪刀撑,确保微调平台的强度、刚度、稳定性。

7)微调平台搭设完毕后,经检验合格并确保安全后,方可进行内浮顶构件的组装。

4.2 内浮顶构件放样、下料、预制

1)技术人员按照图纸设计要求及材料实际规格尺寸,用CAD软件与计算机辅助放样,确定浮舱底板、单盘板排版图。

2)进行合理的焊接结构优化,合理安排焊缝位置,确定每块钢板的下料尺寸、安装位置。

3)下料人员严格按照放样及排版图进行下料,并对下料的钢板进行标号,分类存放。钢板按比例预留切割余量3~5 mm。下料时采用等离子切割机下料。下料后用角向磨光机对切割边缘进行打磨处理。

4)浮舱外环板、边缘板、顶板、底板、隔舱板的预制,拼接时采用全熔透对接焊缝,浮舱底板及顶板预制后,其平面度应用直线样板检查,间隙≤5 mm。

5)内外侧板滚圆要求同壁板,卷好后放在专用胎具上。

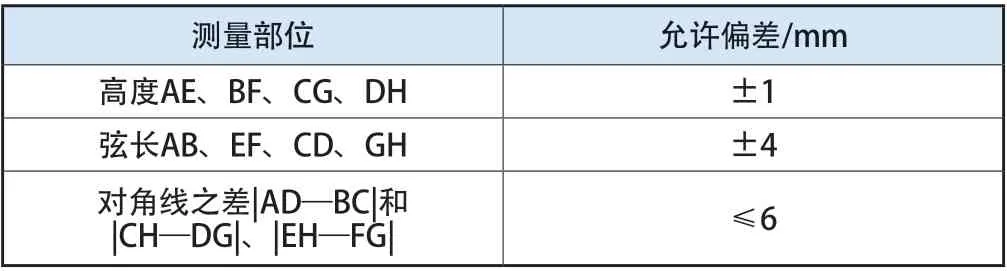

6)浮舱进行分段预制,应符合下列规定:浮舱底板、顶板平面度用直线样板检查,间隙≤5 mm;浮舱内、外边缘板用弧形样板检查,间隙≤10 mm;分段预制浮舱(图3)的几何尺寸允许偏差,应符合表1规定。

图3 分段预制浮舱几何尺寸测量部位

表1 分段预制浮舱的几何尺寸允许偏差

4.3 单盘板组装

1)内浮顶各预制钢板、构件进料,根据排版图各预制钢板、构件组装的先后顺序,依次通过进料口安装的托架(高度与罐内微调平台一致),用汽车吊将预制钢板吊到托架上,然后用卷扬机拖拽至微调平台上相应的位置进行定位组装。

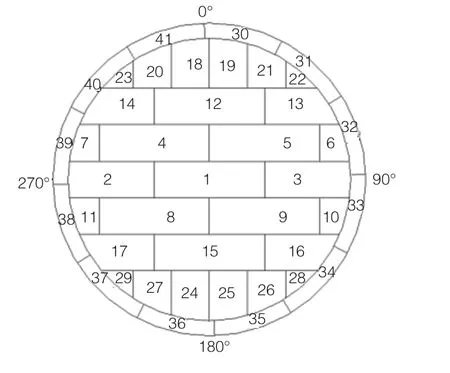

2)首先找出储罐底板的中心点,并做标记,用线坠对准罐底板中心点,按照单盘板排版图(图4)先在临时微调平台确定单盘板中心点,铺设排版图标志1的第1块中心定位板。按图纸标定的方位,画出2条互相垂直的中心线。按排版图首先铺设单盘板中心板,并在中心板上画出纵横中心线,纵横中心线应与罐底中心线重合,在单盘板的中心打上冲眼,并做出明显标记。

图4 单盘板排版

3)以第1块中心板为定位板,按照单盘板排版图向两边依序对称铺设第2—29块单盘板。单盘板接头形式为搭接,搭接长度为30 mm。

4)单盘板铺设完成,以单盘板圆点为中心,画出弓形外边缘板的圆周线,然后铺设第30—41块弓形外边缘板。

5)单盘板安装定位完成后,经检查确认后通过点焊固定,点焊时要注意使各板长边压实紧靠,焊接前再进行压缝点焊,然后进行正式焊接。

4.4 单盘板焊接

1)单盘板组装完毕后,经检验合格并形成记录。

2)单盘板焊接接头采用搭接形式,焊接方法采用二氧化碳气体保护焊,采用ER49-1、φ1.2 mm焊丝,或采用手工电弧焊,采用J427、φ3.2 mm焊条。

3)按照单盘板排版图,先焊底部的间断焊缝或定位焊缝,后焊单盘板上面的长焊缝。

4)焊接时,先焊短焊缝,后焊长焊缝,由中心向外分段跳焊。始端应采用后退起弧法,终端应将弧坑填满。

5)焊接弓形外边缘板,对接焊缝的初层焊道,采用焊工均匀分布、对称施焊方法,边缘板与中幅板之间的收缩缝第1层焊接,采用分段退焊法。

6)钢板厚度大于或等于6 mm组成的搭接角焊缝,应至少焊2遍。

7)单盘板的局部凹凸变形,不能明显影响外观及浮顶排水。

4.5 浮舱底板组装、焊接

1)首先把已下料的浮舱底板拖至临时微调平台上,按照图纸铺设第1块浮舱底板。

2)以第1块浮舱底板为基础,从第1块浮舱底板开始,向两边展开,铺设剩余的浮舱底板,浮舱底板接头形式为搭接。

3)浮舱底板安装应符合下列规定:浮舱底板平面度用直线样板检查,间隙不应大于5 mm;浮舱底板铺设搭接长度允许偏差为±5 mm。搭接好的浮舱底板点焊固定参数必须和焊接时的参数一致。

4)浮舱底板直接与油面接触,焊接质量是影响浮舱是否渗漏的最关键因素,因此,浮舱底板上表面采用手工电弧焊,采用J427、φ3.2 mm焊条焊接,底板下表面采用断续焊的焊接工艺。

5)浮舱底板点焊固定完成后方可进行焊接,浮舱底板和单盘板的连接在浮舱焊接结束后进行。

6)浮舱底板的焊接方法:采取跳跃焊,焊工均匀分布,同时焊接,先焊接舱内焊缝,再焊接舱外焊缝。

7)浮舱底板的焊接顺序:采取跳跃焊,焊工在0°、90°、180°、270°位置均匀分布,顺时针方向同时焊接,先焊接舱内焊缝,再焊接舱外焊缝。

4.6 浮舱内外侧板、边缘板等的组装、焊接

1)浮船的内外侧板下料时,应严格控制尺寸偏差并打上组装控制线(每张板的四角均打上组装位置线),切割时采用半自动切割机,钢板边缘加工面应光滑、无熔渣及氧化皮,且不得有分层、裂纹和夹渣等缺陷。

2)船舱外侧板弹性密封连接孔用磁力钻钻孔。

3)内外侧板滚圆要求同壁板,卷好后放在专用胎 具上。

4)在临时微调平台上铺好浮舱底板后,再铺设浮舱内外边缘板,然后划出隔板、支撑、加强筋的安装位置线,按位置线要求进行组对焊接。

5)浮顶环板、外边缘环板的组装,应符合下列规定:浮顶环板、外边缘环板对接接头的错边量不应大于板厚的0.15倍,且不应大于1.5 mm,对口间隙为2 mm±1 mm;浮顶外边缘环板垂直度不应大于3 mm;用弧形样板检查浮顶环板、外边缘环板的凹凸变形情况,弧形样板与浮顶环板、外边缘环板的局部间隙不应大于10 mm。

6)浮舱进行分段预制,应符合下列规定:浮舱外边缘环板垂直度不应大于3 mm;浮舱内、外边缘板用弧形样板检查,间隙不应大于10 mm;浮舱外边缘环板与底圈罐壁间隙允许偏差应为±15 mm。

7)浮舱安装点焊固定合格后,采用全熔透焊对浮舱进行逐个焊接。

8)浮船内外侧板的焊接采用手工电弧焊,焊工均匀分布,同时沿同一方向进行焊接。焊接前应打斜支撑防止变形。

9)浮舱边缘板遵循先焊立缝,后焊角焊缝的原则。

4.7 浮舱支柱及浮舱顶板的安装、焊接

1)浮舱焊接完成后,依据图纸在浮舱底板定位浮舱支柱位置,用氧乙炔火焰割孔。

2)切孔完成,同步安装浮舱顶板、浮舱支柱。浮舱顶板的搭接长度允许偏差应为±5 mm。安装浮舱时对应安装上浮舱支柱,并在支柱与浮舱底板、顶板接触位置进行满焊。浮舱顶板的局部凹凸变形,应用直线样板测量,不应大于15 mm。

3)浮舱顶板焊接由中心向外依次进行,焊工均匀分布,先分段退焊顶板上面的短焊缝,后分段退焊周围的角焊缝,焊接完成后分段焊接浮舱底板和单盘板连接处。

4)内浮顶组装、焊接后的几何尺寸应符合下列规定:内浮顶外边缘环板的半径允许偏差应为±10 mm。内浮顶外边缘环板焊接完毕后,其垂直偏差应为±3 mm;用弧形样板测量其内弧,间隙不应大于8 mm。内浮顶外边缘环板与底圈壁板之间的间隙在安装位置允许偏差应为±10 mm。顶板焊接采用先短缝后长缝,从中心向周边,隔一道焊一道的方式,控制焊接变形量,保证浮顶顶板无积水现象。

4.8 内浮顶附件安装焊接

1)按照图纸尺寸定位出“浮舱”人孔、单盘支柱、呼吸阀、单盘人孔位置,并用氧乙炔火焰切割开孔。

2)开孔完成后应对附件进行点焊固定安装。

3)点焊固定完成后,附件焊口处打磨干净,进行 满焊。

4.9 导向管安装

1)在地面预制导向管,定位并切割导向管放置口。导向管预制时,拉线控制导向管平直度。导向管放置口定位后,先切割小孔,拉线控制上下孔位置,确保垂直对齐。

2)导向管预制完成并定位切割导向管放置口后,进行导向管吊装焊接。

4.10 内浮顶临时微调平台拆除

内浮顶整体安装完成后,采用由靠近罐壁人孔的位置从外往里的方式向罐体中心进行拆除,遵循“先支的后拆,后支的先拆”的原则,拆除内浮顶临时微调平台的构件,从罐壁人孔移出。

5 质量检验

5.1 焊缝检验

焊缝外观检验主要检验焊件是否变形,有无咬边、气孔、夹渣、裂纹等表面缺陷,用焊接检验尺测量焊缝余高、焊瘤、错口等。

5.2 浮船致密性试验

船舱底板采用真空箱试漏,负压值大于53 kPa,船舱内外侧板用煤油试漏。浮顶附件与底板用煤油试漏,若发现渗漏应及时修补,直至合格。

5.3 内浮顶的升降试验

在油罐充、放水过程中进行,以浮顶升降平稳,导向机构、密封装置、自动通气阀支柱等有相对运动,部件间无卡涩、干扰现象,浮顶与液面接触部位无渗漏等为合格。

5.4 几何尺寸检验

组装焊接后检查内浮顶外边缘环板半径允许偏差不得大于±10 mm,内浮顶外边缘环板垂直偏差为±3 mm,用弧形样板测量其内弧,间隙不应大于8 mm,内浮顶外边缘环板与底圈壁板之间的间隙在安装位置允许偏差为±10 mm。

6 结语

大型立式圆形内浮顶储罐由罐底板、内浮顶、罐壁板、平台、楼梯及附件等组成,施工工艺复杂,尤其内浮顶的制作安装施工难度大,施工质量难以保证。

大型立式圆形储罐内浮顶辅助制作安装技术采用微调平台制作安装工艺,结构简单,无需大型机械加工,用料广泛。调节立柱顶上的顶托螺母调整微调平台的整体水平度,在微调平台上组装焊接内浮顶,可以根据设计控制内浮顶的几何尺寸、整体变形,安装精度高,同时提高内浮顶焊接质量,减少返工、返修费用。减少了材料的二次搬运,节约吊车台班,施工进度快,费用低,同时将高处作业转变为地面操作,降低了安全风险。

近年来,我公司承建的中石化广西柳州鹧鸪江油库隐患改造工程及广西广明码头仓储有限公司储罐扩建工程等多个项目储罐浮顶施工均采用本技术施工,使施工质量、工期得到保证,施工工艺安全可靠、节约成本,具有很高的环保效益和经济效益。

[1] 彭兴.五万立钢制内浮顶原油储罐施工难点技术研究[J].中小企业 管理与科技,2014(2):98-99.

[2] 曹建鸥.大型拱顶储罐螺栓球球面网壳顶的施工安装技术[J].石油 工程建设,2017,43(6):77-80.

[3] 屈建宏,牛文彬,陈万有,等.大型储罐制安新型施工工艺的探究与 实践[J].中国设备工程,2013(7):15-17.

[4] 中华人民共和国住房和城乡建设部.立式圆筒形钢制焊接储罐施 工规范:GB 50128—2014[S].北京:中国计划出版社,2015.