多参数扭矩传感器的校准方法

2020-03-18郑熙云李业上海交通大学上海市计量测试技术研究院

郑熙云 李业/.上海交通大学;.上海市计量测试技术研究院

0 引言

在旋转动力系统中,动态扭矩传感器作为一种具有显示测量值或对扭紧过程实施监控的专用工具,在螺纹连接件的装配中起着重要的作用,尤其在对扭矩拧紧设备的检测和监控中,动态扭矩传感器有不可忽略的地位。随着各个行业对拧紧工艺的重视,对拧紧工艺的控制要求也不局限于保证拧紧时扭矩参数的准确可靠,而是对整个螺栓拧紧过程中扭矩和角度的状态进行准确定量的控制。诸如对拧紧设备在给定的角度范围内所能达到的扭矩进行数据采集,或在一定范围内获得扭矩随角度变化的函数图像等,促使了能同时检测扭矩和角度这两个参数的传感器的大量使用。伴随着JJF 1610-2017《电动、气动扭矩扳子校准规范》的颁布,提出了“高扭矩率”和“低扭矩率”的概念,进一步推动了扭矩传感器的角度控制的重要性,也大幅度提高了对动力拧紧系统进行数据采集的动态扭矩传感器同时具备角度数据采集功能的必要性[1]。因此,对于扭矩/转角传感器的多参数校准是未来扭矩校准发展的方向。

本文运用高准确度的角度编码器并通过设计相应的夹具,实现对扭矩/转角传感器中角度参数的校准。同时,设计可拆卸式的固定端子与不同规格的标准扭矩仪相连接,从而构成参考式扭矩标准装置来实现扭矩的校准,继而达到多参数校准的目的[2]。

1 装置的结构和设计

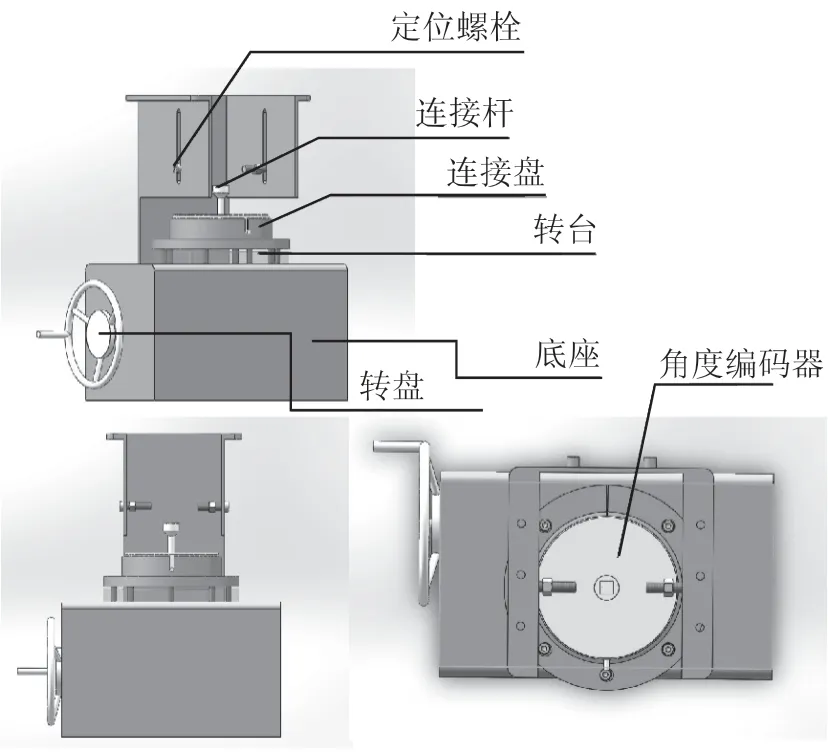

装置的结构如图1所示。

图1 校准装置结构

由于现有的大部分动态扭矩/转角传感器[3](以下简称传感器)均采取方头方孔的结构,因此,装置以方头方孔的传感器作为测量目标加以设计。运用法兰盘和带有螺纹孔和机械制动的固定结构将角度编码器与转台相连接。在摇动手柄时,通过箱体内丝杠带动状态,实现角度编码器与转台同轴旋转。经由金属连接杆将输出端转化为方孔与传感器同轴串联,继而达到传感器、角度编码器、转台旋转的角度相同,从而比较被测传感器角度是否准确[4]。

从图1可以看到,在装置顶部存在螺纹孔,带有方孔的顶部通过安装螺栓从而对传感器机械制动,实现对一端的定位和制动。并根据被测传感器的量程选择相应的标准扭矩仪[5],形成参考式扭矩标准装置结构从而完成扭矩量的校准。针对不同型号规格的传感器,可以通过更换连接法兰盘以及其他转接件的配合,从而实现角度和扭矩两个参数校准的目的。

2 装置的误差控制

校准装置的误差来源主要有角度编码器自身存在的误差,即标准装置引入的系统误差,以及由装置机械装配、间隙等因素引起的随机误差[6]。由于标准装置引入的系统误差可以确定,因此这里对装置的随机误差,尤其是由机械间隙引入的随机误差进行讨论[7]。

2.1 机械间隙引入的随机误差

由于在扭矩的测量中,可以通过施加预加载的方式,通过加载力一定程度上消除机械间隙,减小间隙带来的误差。而在角度的测量中,由于装置处于不受力的状态,传感器与装置以及装置之间的间隙会对结果产生较大的影响。因此,设计的校准装置采用机械抱轴的方式作为连接盘连接底部转台与角度编码器,根据选用的角度编码器结构,设计如图2所示连接盘。

图2 角度编码器与法兰连接盘结构

采用机械抱轴的方式,一方面考虑到在角度测量过程中,装置整体不受扭矩作用,机械抱轴的紧固力足够保持角度编码器随转台轴向旋转。同时机械抱紧的方式能够最大限度地减少角度编码器与转台间的机械误差。机械抱轴的方式也可以运用在角度编码器与传感器连接的连接杆上,从而实现对装置整体误差的控制。

2.2 传感器原理引入的随机误差

现阶段的动态扭矩/转角传感器的角度参数,多采用相位差式或光电式的方式达到角度测量的目的。其原理均是测量传感器轴和外壳间旋转角度的相对变化量从而计算角度值。因此,在过去对传感器角度的测量或使用中,使传感器外壳相对固定是测量工作中的一个难题。传感器外壳的旋转引入的影响量,是角度测量工作中最大的误差来源。

设计的装置通过其侧面的两个定位螺栓来解决这个问题。由于在角度测量过程中传感器的外壳不受力,因此仅需要两个螺栓通过螺母调节其位置对被测传感器进行相对固定。这样在测量角度的过程中,不会因为传感器外壳随轴心产生旋转导致测量数据失真的情况出现。

值得注意的是,由于传感器在测量扭矩的过程中,其外壳同样受力较小,同时,在扭矩测量过程中,壳体与轴心的相对位置变化同样会引起传感器应变信号的扰动,从而引起数据的轻微波动。因此,在扭矩的测量过程中,同样能够通过固定螺栓对传感器外壳进行固定,继而减小测量结果的不确定度。

3 装置角度示值误差的不确定度评定

由于装置扭矩的示值误差评定[7,8,9]已有较为完备的评定体系,根据极差法预估可以得到装置扭矩示值误差的扩展不确定度UT=0.62%,k=2,本文对装置的角度示值误差的不确定度进行评定。

装置的测量模型可以表示为

不确定度来源为标准装置引入的测量不确定度us以及重复性引入分量

标准装置的最大允许误差为±1′的角度编码器,因此标准器引入分量us可以表示为

由此可以得到示值误差的合成标准不确定度:

因此扩展不确定度UA=0.06°,k=2

4 结语

本文通过对现有的扭矩/转角传感器的结构特点和测量原理进行研究,设计出一套可以检测转角、扭矩两种参数的校准装置。通过连接件的更换,可以实现对10~1 000 Nm扭矩量程和10°以上角度量程的测量。

未来,可以通过对加载机构进行自动化改造,并增加时频测量功能,从而实现对1 r/min以下低转速参数的测量。此外,还可通过数据采集功能板将数据集中在人机交互界面中,进一步拓展装置的实用价值。