大牛地低含H2S/CO2气井腐蚀规律及主控因素研究

2020-03-18王萍

王 萍

(中国石化华北油气分公司石油工程技术研究院,河南郑州 450006)

大牛地风化壳碳酸盐岩储层面积997 km2,预测储量315.1×108m3,埋深3 000 m 左右,温度在84 ℃~92 ℃,地温梯度为2.83 ℃/100m,属于正常地温系统。由于沉积原因,奥陶系风化壳气藏含有不同程度的硫化氢,硫化氢含量范围0 mg/L~4 000 mg/L,整体含量比较低;同时该区块产气中含有二氧化碳气体,二氧化碳气体含量范围从0~2.672 %,气井二氧化碳含量变化较大。当介质中含有水时,体系中的CO2、H2S 会溶于水中,形成酸性环境导致管材发生腐蚀失效。油套管在含CO2、H2S、Cl-等多种腐蚀介质的井下高温高压多相环境中服役时,若不采取相应的防护措施,往往容易发生腐蚀穿孔,导致管柱断落井下,造成巨大经济损失。当系统中同时含H2S 和CO2两种腐蚀性气体时,由于H2S、CO2的共同作用,使得腐蚀研究十分复杂,且因H2S 为剧毒气体,使试验条件变得十分苛刻。目前国内针对高含硫气田开发取得了一些经验,初步得到H2S、CO2共存条件下的主要腐蚀形式[1-4],但对于低含硫气田至今还未能形成公认的体系,因此,研究油套管在低含H2S/CO2气井中的腐蚀规律及影响因素,对于探讨低微含硫气井的腐蚀控制技术具有重要的意义。

本文结合含硫气井现用的油套管管材使用情况,通过静态挂片法模拟CO2/H2S 环境中腐蚀失重试验,探究体系中温度、压力、硫化氢浓度对气井井筒管材腐蚀速率的影响,并对三种影响因素进行综合评价,分别得出N80 与P110 管材的腐蚀主控因素,为气井油套管材质优选及制定防腐技术对策提供可靠的参考依据。

1 试验

采用静态挂片失重法测试腐蚀速率,试验标准参照JB/T6073《金属覆盖层试验室全浸腐蚀试验》执行,试验材质为N80、P110 钢材,试样规格为30 mm×15 mm×3 mm,每种材质取3 个平行试样用于腐蚀速率测试,并取其中1 个用于观察腐蚀产物膜。高温高压反应釜内介质为模拟地层水、硫化氢、氮气、二氧化碳,试验所用到的药品主要有无水乙醇、石油醚、硫化氢、二氧化碳、氮气等。

将试样清洗,冷风吹干,置于干燥皿中干燥,除去试样残留的水蒸气。干燥2 h 后取出试样称重,并系挂于试片架上;试验前对高压釜进行充分清洗,将试片系挂在试片夹具上,在高温高压釜中加入1.5 L 除氧后的模拟地层水,密封高温高压釜,然后向釜内通入N2除氧30 min。升温至试验温度后,通过流量计向釜内通入试验模拟工况条件下的硫化氢、二氧化碳和氮气,关闭进气阀门,试验72 h;试验结束后,关闭加热电源。打开排气阀门排除釜中试验气体、泄压,取出试片夹具和试片,清洗将要称重的试片,进行试验结果的处理分析。

2 结果与分析

2.1 温度对油套管管材腐蚀的影响

温度对油套管腐蚀过程有重要影响,主要表现在以下几个方面:(1)影响了气体(CO2、H2S)在介质中的溶解度,温度升高,溶解度降低,从而使腐蚀速率下降;(2)温度的升高使各反应进行的速度加快,促进了腐蚀的进行;(3)温度升高影响了腐蚀产物的成膜机制,使得该膜层有可能促进腐蚀,也可能抑制腐蚀[5,6]。

表1 N80、P110 油套管在不同温度下的腐蚀速率

由表1 可知,随着温度的升高,腐蚀速率会有一个先升高后降低的趋势,在80 ℃时腐蚀速率最大,分别为1.452 1 mm/a 和1.891 5 mm/a。这是因为在温度低于60 ℃的情况下,FeCO3虽然容易生成,但即使形成也会被溶解;在温度120 ℃情况下,FeCO3的形成速度很高,很快在基体金属表面上生成均匀的薄而致密的具有黏附性的FeCO3膜保护,腐蚀速率下降;在80 ℃左右的中等程度温度范围,基体金属表面上的FeCO3晶核的数量递减,且在晶核周围发生慢而不均匀的晶体生长,这个过程会在底层产生一个粗糙多孔而且很厚的FeCO3膜。系统最终的腐蚀性取决于FeCO3膜的稳定性及其保护情况。

2.2 H2S 浓度对油套管管材腐蚀的影响

H2S 溶于水后与Fe2+生成黑色难溶的FeS 沉淀物紧贴钢材表面,生成了具有保护性的硫化亚铁膜。碳钢在H2S 环境中的腐蚀行为与硫化亚铁的稳定性有关。在CO2-H2S 腐蚀环境里,虽然单纯CO2造成的腐蚀减薄比较严重,但一旦存在H2S,其腐蚀又往往起控制作用,腐蚀产物中主要是铁硫化物(FexSy)、FeCO3和氧化铁(FexOy),二者共存时的腐蚀机理存在竞争和协同效应[7-10]。在硫化氢含量极低时,体系中的CO2是主要腐蚀介质;当体系中硫化氢含量增加且分压比p 硫化氢/p 二氧化碳<0.005 时,钢材表面会形成一层与系统温度和pH 有关的、致密的FeS 保护膜,导致对钢材腐蚀速率降低;当体系中H2S 含量继续增加至p 硫化氢/p 二氧化碳>0.005,腐蚀以H2S 为主形成FeS 保护膜,此层腐蚀产物的存在影响具有较好保护性能的FeCO3腐蚀产物膜的生成,系统最终的腐蚀性则取决于FeS与FeCO3膜的稳定性及其保护措施[11]。

表2 N80、P110 油套管在不同H2S 浓度下的腐蚀速率

由表2 可知,随着H2S 含量的升高,腐蚀速率逐渐降低。这是因为在一定的H2S 含量范围内,随着H2S 含量增加,腐蚀逐渐转变为H2S 控制的腐蚀,生成了较为致密的硫化亚铁产物膜,对基体具有一定的保护作用。因此,在一定的范围内随着H2S 含量增加,钢片的腐蚀速率逐渐减低,但仍大于油田控制指标(0.076 mm/a)。

2.3 压力对油套管管材腐蚀的影响

在实际生产过程中,油气井中的压力变化对腐蚀起着不可忽视的作用。大牛地气井中含有的CO2及H2S 气体,在不同压力下,溶解度不同,从而导致地层水pH 值有差异,这种差异在一定程度上又影响着油套管腐蚀速率的大小。

表3 N80、P110 油套管在不同压力下的腐蚀速率

由表3 可知,随着压力的升高,腐蚀速率也逐渐升高。这是因为随着CO2分压升高,溶液的pH 降低,碳钢表面的FeCO3会进一步溶解,腐蚀产物膜对基体保护的作用减弱,导致了基体的进一步反应,造成了腐蚀加剧。

2.4 腐蚀主控因素分析

油套管钢的腐蚀主要受温度、H2S 浓度、压力三种因素的影响,现定量分析三种因素对腐蚀速率的影响,找出腐蚀的主控因素,将腐蚀因素影响率公式定义如下:

式中:Φl,i-腐蚀因素影响率;某一影响因素下不同变量的腐蚀速率平均值;油套管钢在不同温度下的腐蚀速率平均值;油套管钢在不同H2S 浓度下的腐蚀速率平均值;油套管钢在不同压力下的腐蚀速率平均值。

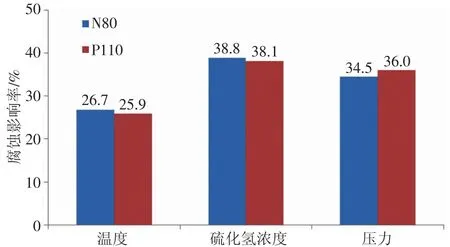

根据试验结果,利用式(1)得到N80 与P110 管材钢在不同工况下的腐蚀因素影响率(见图1)。由图1可知,各因素对两种管材的影响程度趋于一致,影响率从大到小依次为硫化氢浓度>压力>温度。对于N80管材,硫化氢浓度影响率占38.8 %,压力影响率占34.5 %,温度的影响率占26.7 %;对于P110 管材,硫化氢浓度影响率占38.1 %,压力影响率占36.0 %,温度的影响率占25.9 %。可见,硫化氢浓度是腐蚀的主要影响因素,因此,在生产过程中应时刻检测硫化氢含量并采取措施及时控制或去除,从而减轻管材腐蚀。

图1 温度、H2S 浓度、压力因素对腐蚀的影响率

3 结论

(1)随着温度的升高,N80 和P110 两种钢材的腐蚀速率先升高后降低,在80 ℃时达到最大值。

(2)随着硫化氢浓度的升高,N80 和P110 两种钢材的腐蚀速率逐渐降低。

(3)随着压力的升高,N80 和P110 两种钢材的腐蚀速率逐渐升高。

(4)硫化氢浓度作为管材腐蚀的主要影响因素,其变化对腐蚀速率有着极为显著的影响,现场作业过程中,建议采取除硫措施,合理控制硫化氢含量,以减轻油套管腐蚀。