内螺纹自动脱模注射模创新设计

2020-03-18温煌英

温煌英

广东科技学院(广东东莞 523000)

1 塑件结构分析及成型工艺分析

1.1 塑件结构分析

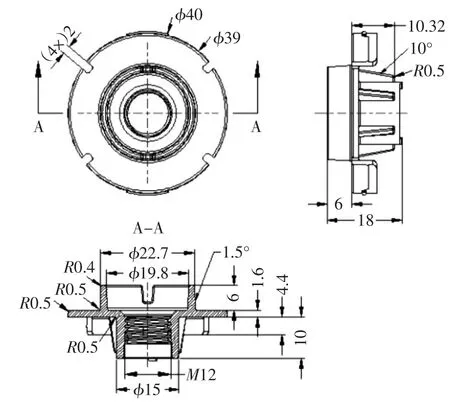

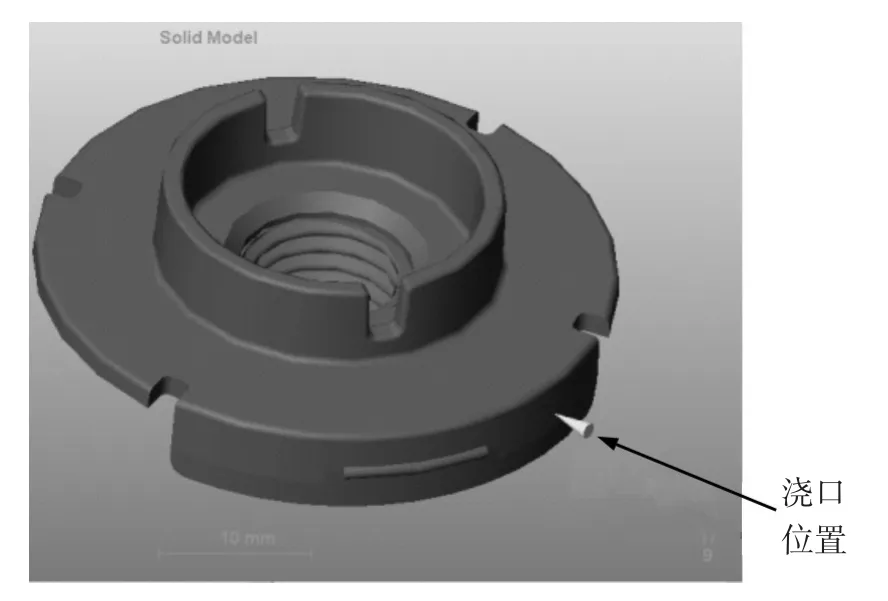

图1所示为某塑件上的连接器,材料ABS,塑件最大外形尺寸为长为40mm,宽39mm,高18mm,重量约10.4g。这是一个小型塑件,连接器塑外形结构简单,但内部有一段M12mm的螺纹,螺孔深10mm。

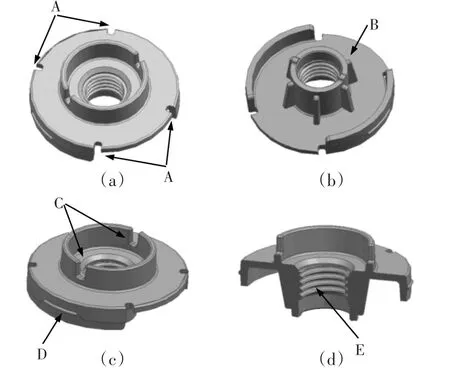

图2为塑件三维图,从图2中可以分析得到:图2a中标注处“A”表明塑件有4个小定位止口,图2b中“B”所示为6条加强筋,图2c中“C”所示为2个定位止口,图2c中“D”所示为塑件外侧半圆小凸位,图2d中“E”所示为螺纹倒扣。

图1 塑件二维图

图2 塑件三维图

塑件中的加强筋既可以提高塑件刚性,又可以起定位作用,防止螺纹型芯脱模时塑件同时旋转。塑件中的螺纹倒扣需要采用螺纹型芯通过齿轮传动轴旋转脱模。因为采用液压油缸提供动力来驱动齿条,固定位置的齿轮轴在旋转脱模的过程中,需要同步产生轴向推力来推出塑件,所以需要采用弹簧的作用力推动活动型芯的结构来辅助螺纹脱模,以保证螺纹旋转和塑件脱模同步进行。该圆柱形的小塑件,无合适侧浇口进料平位,为了提高生产效率,采用定模潜伏式浇口进胶,在开模的瞬间可以将浇口拉断,推出塑件的时候自动分离塑件和浇口,有利于塑件的自动化成型。

1.2 塑件材料选择及工艺分析

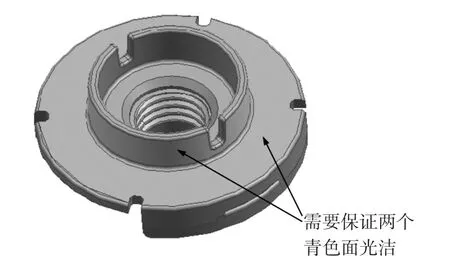

如图3所示,该塑件要求外表面光洁、无毛刺、无飞边、且无明显缩痕;内螺纹部分不可拉花,有足够的螺纹强度,能承受一定的扭矩力,塑件要有良好的稳定性能。根据上述分析,满足以上要求,材料选用ABS塑料,缩水率为0.5%。ABS塑料是丙烯腈(A)-丁二烯(B)-苯乙烯(S)的三元共聚物,又称ABS树脂,是一种强度高、韧性好、易于加工成型的热塑型高分子材料结构。一般的ABS熔点为170℃左右,分解温度为260℃;注射成型温度的可调区间比较大;丁二烯具有抗冲击性和韧性;苯乙烯具有表面高光泽性、易着色性和易加工性、高强度的特性。ABS塑料成为一种“质坚、性韧、刚性大”的综合性能良好的热塑性塑料,它综合了3种组分的性能,其中丙烯腈具有高的硬度和强度、耐热性和耐腐蚀性等。

图3 塑件表面要求

2 模具结构设计

2.1 分型面设计

分型面设计。根据3D分型面的设计原则:尽量使塑件保留在动模内侧,且容易脱模;尽量设计平整的大分型面,尽量避免使用插穿分型面,尽量避免使用小枕位;分型面外观要平整、且易加工,从而保证加工尺寸精度。

如上述图2a的A处,该塑件主平面上有4个小定位止口;图2c的D处,塑件有半圆小凸位;该塑件的分型面会有多个大台阶分型面和4个小定位止口台阶分型面组成。

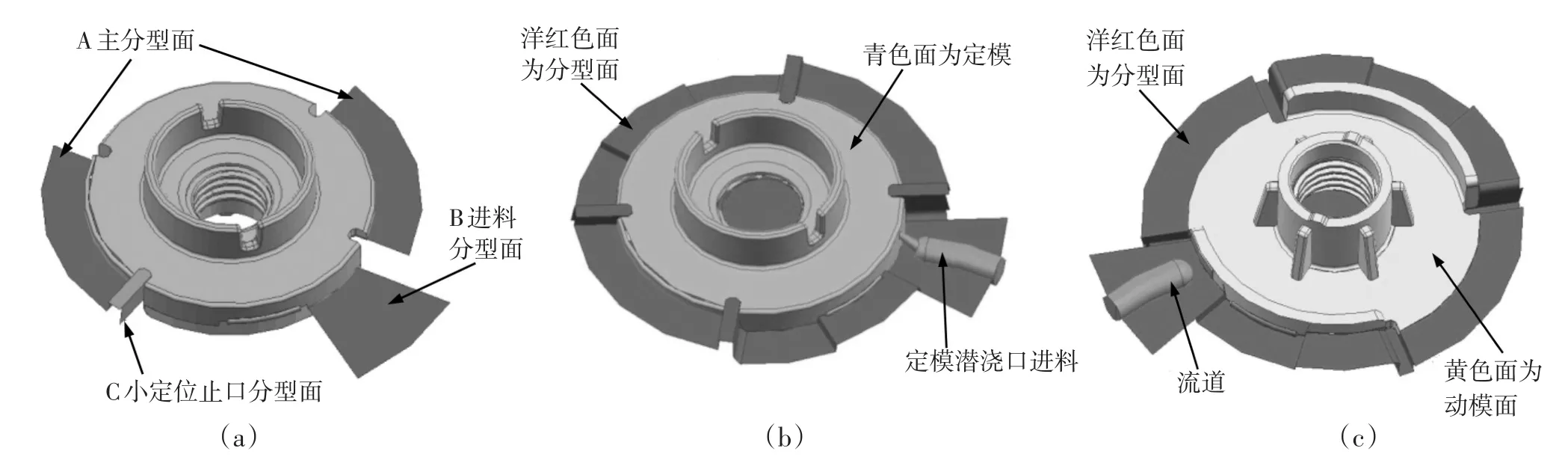

图4 塑件分型面设计

如图4a所示,A处是一个大的主分型面,是决定塑件上模及下模开模方向的主分型面;B处是一个进料位置的分型面,是用来辅助开设定模侧面潜浇口的分型面;C处是一个小定位止口的分型面,是采用枕位分型面来替代插穿分型面,可以防止模具插穿磨损跑毛刺。如图4b所示,四周延伸出来的洋红色面是该塑件的分型面;塑件青色面是定模型腔面;绿色是圆形流道和定模潜伏式浇口,如图4c所示,塑件黄色面是动模型腔面。

2.2 运用MoldFlow软件对塑件进行模流分析

将连接器塑件模型以IGES格式导入,并对导入的瓶盖模型进行网格划分,如图5所示,然后设定分析类型为“浇口位置”,由于塑件要求表面光洁,所以考虑采用定模潜伏式浇口进浇,优点是能满足塑件的注射成型需求,同时在开模的时候塑件与流道料自动分离,可以实现全自动化生产,提高效率、节省人工时间,还能保证塑件的外观要求。

图5 浇口位置

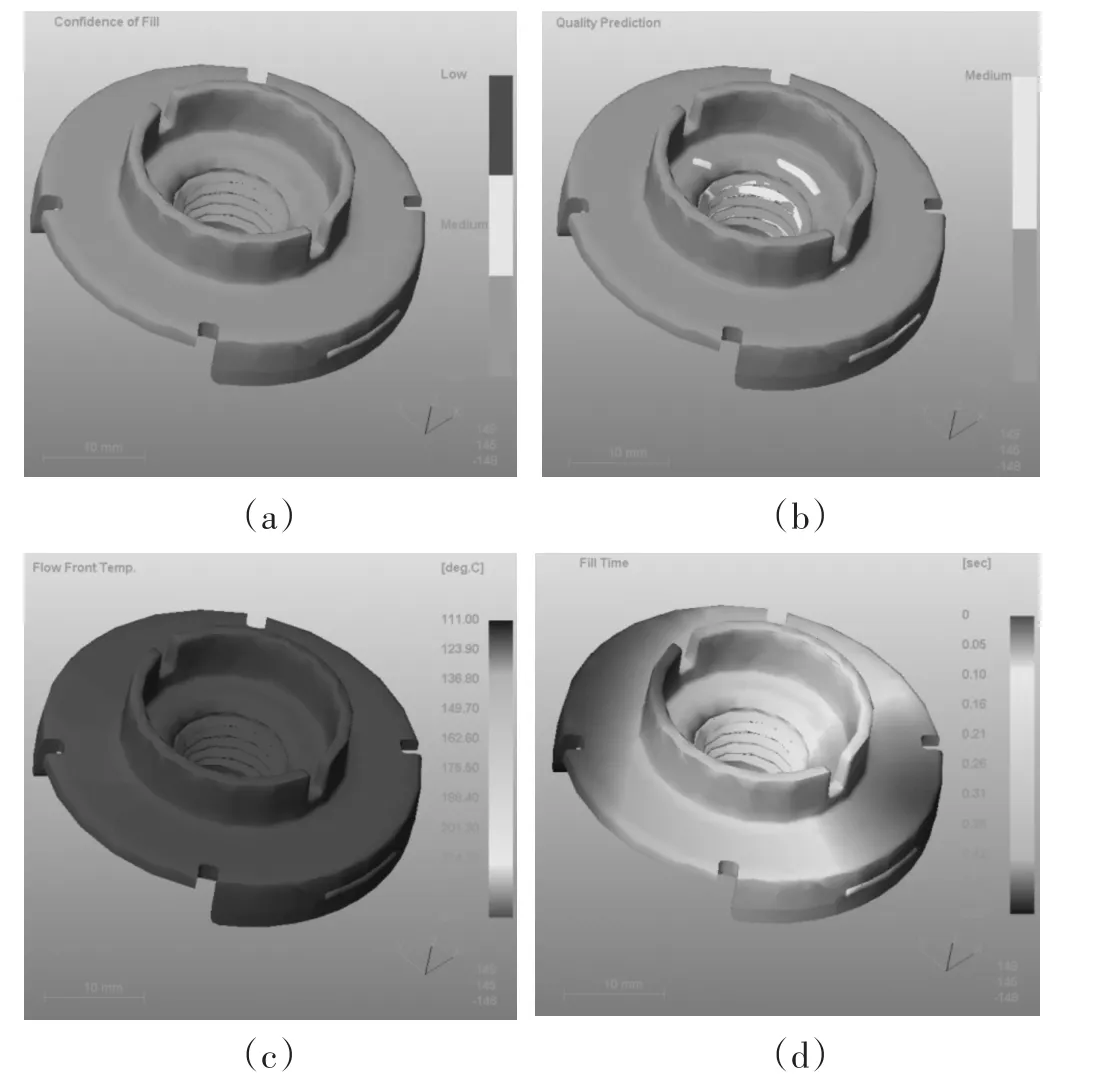

由图6a模流分析结果:塑件的进料(Confidence of fill)充填可行性属于绿色高质量的范围,证明塑件的充填是可行的。

由图6b模流分析结果:塑件的进料(Quailty Prediction)塑件质量属于绿色高质量的范围,证明塑件的充填成型具有较高质量。

由图6c模流分析结果:塑件的进料(Flow Front Temp)流动前沿温度属于红色高230℃~240℃的范围,证明塑件的充填时的温度变化不大,有利于塑件在相对稳定的温度范围内成型。

由图6d模流分析结果:塑件的进料(Fill Time)充填时间约0.48s的范围,证明塑件有足够的时间来充填。

图6 模流分析

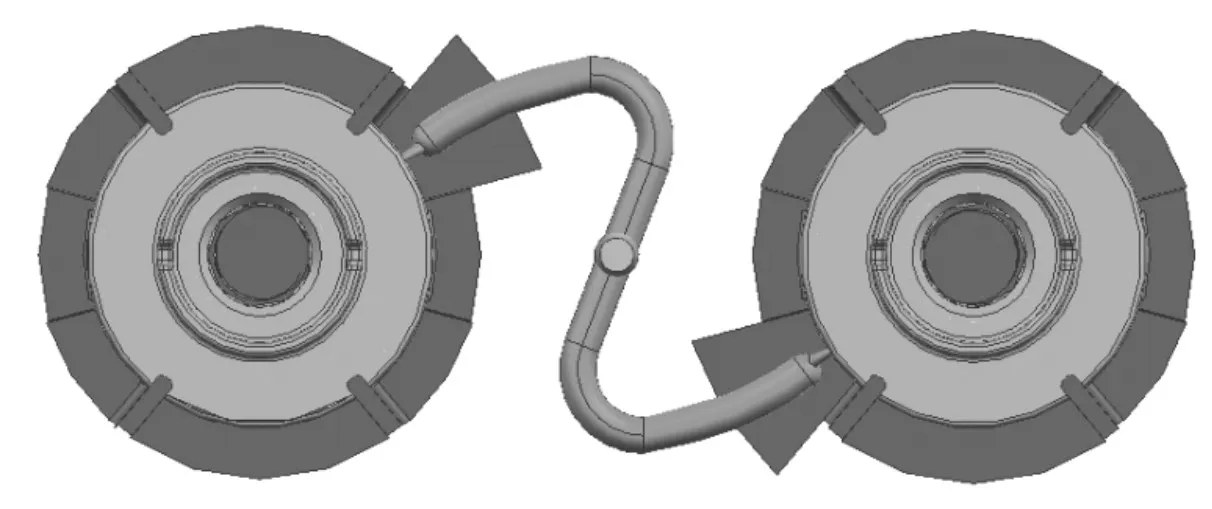

2.3 型腔布置

如图7所示,为了防止料流直接冲击型腔,产生喷射和冲蚀,所以采用S型流道缓冲料流,防止料流冲蚀模具。由于该塑件使用采用齿轮条传动脱模结构和弹动模结构,整个动模部分的结构复杂;如果设计1模1腔,模具的使用率太低,性价比太低;如果设计1模4腔,模具的结构太庞大,需要使用大注塑机来生产,成本偏高。所以选择1模2腔的型腔布局,既可均匀平衡和布局,也可以使用小机台来成型,还可以使模具得到最大化使用率,实现模具的最大性价比。

3 模具整体结构设计及工作过程

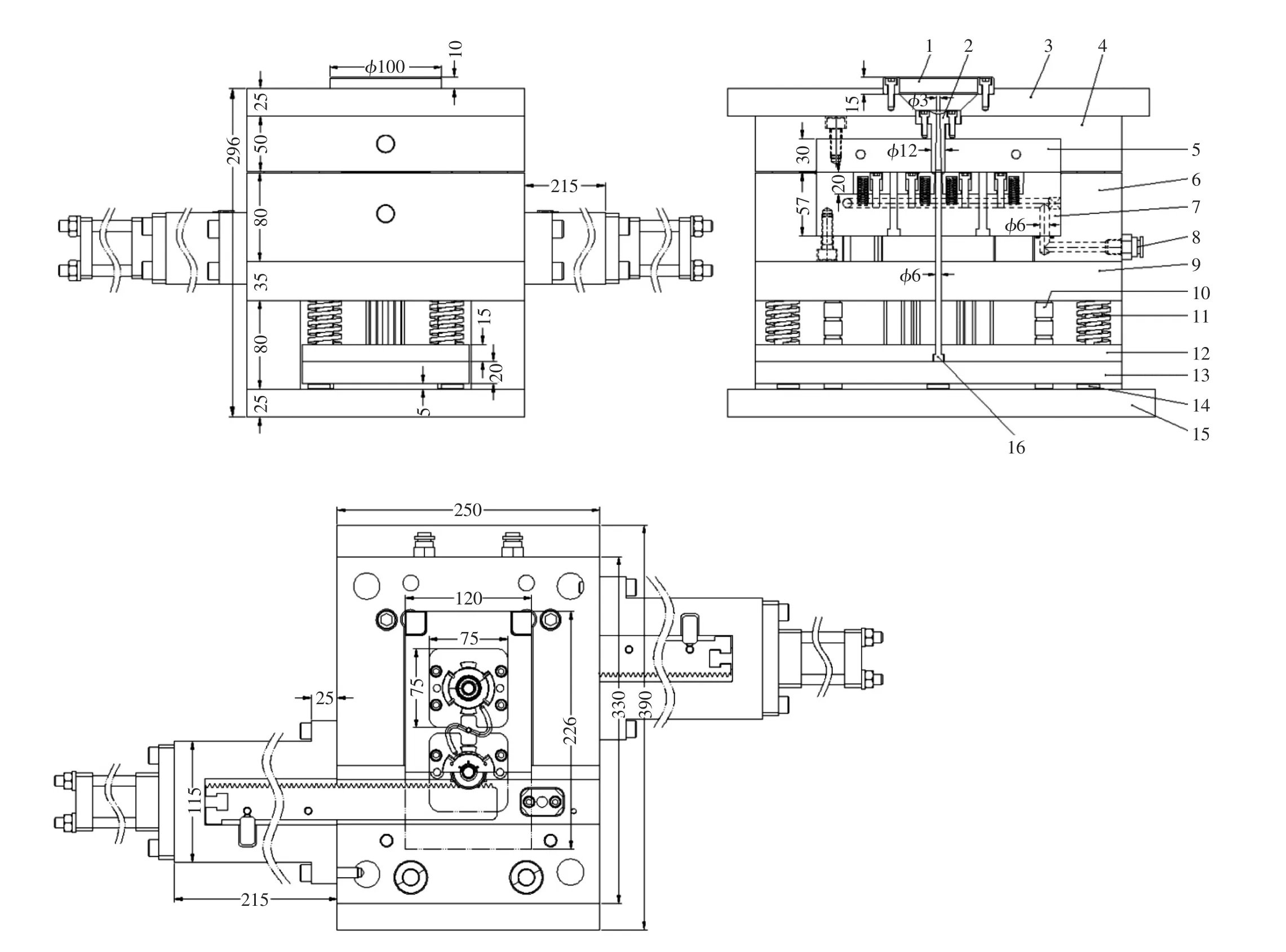

依据上面的分析和查找相关模具设计资料,分析核算出:定模型腔尺寸为120×220×30mm,动模型芯尺寸为120×220×65mm,综合分析选用模架型号为DI-3525-A50-B90-C80,模具上配备两套齿轮条螺纹脱模结构,顶杆顶出;顶出结构、螺丝、水路、弹簧等模具结构不能有干涉,齿轮条和齿轮套等运动机构要顺畅运动,模具结构如图8所示。

图7 型腔布置

图8 模具整体结构

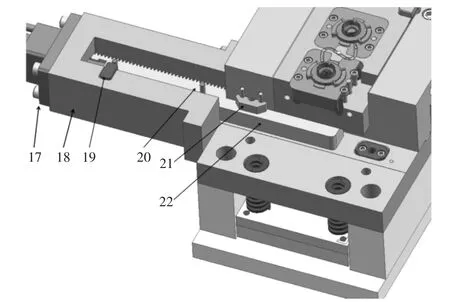

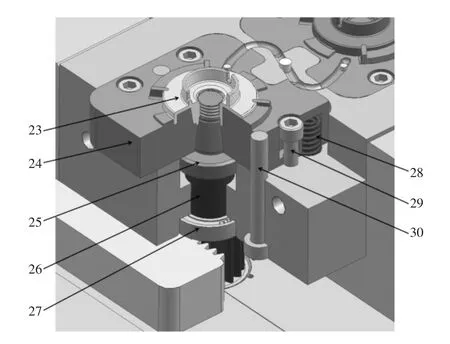

根据图8、图9、图10的模具结构来分析该模具的整个注射成型周期的工作过程为:模具合模注射完成以后,开模的同时拉断潜伏式浇口;然后通过液压油缸17的推出运动提供原动力,直接带动齿轮条22运动;齿轮条22前进运动带动齿轮套26,把直线运动的动力转换为齿轮套26的旋转运动,其中定位块21对齿轮条22起到精确定位作用;再通过齿轮套26带动齿轮牙轴25产生旋转的螺纹脱模力,螺纹开始脱模,轴承27对齿轮套26起到固定的作用;螺纹脱模的同时弹簧28产生的作用力来推动活动型芯24,以保证塑件与型腔之间的紧密接触,同时避免螺纹脱模以后就会变得松动,会造成塑件与型腔之间的碰撞损坏塑件;螺纹完全脱模以后,行程螺丝柱20碰到行程开关19时油缸停止运动,同时等高螺丝29发挥作用限制活动型芯24的运动距离,防止它脱离动模型芯7,其中导向销30是用来保证活动型芯24的精确推出和复位运动;塑件顺利完成螺旋脱模,顶杆顶出塑件;下一个合模动作之前液压油缸17的复位先行同时产生动力,直接带动齿轮条22复位,行程螺丝柱20碰到行程开关19时油缸停止运动;慢速合模时,定模型腔缓缓把活动型芯24挤压回到动模型腔内;同时顶杆复位,所有机构复位即模具闭合后开始下一个生产周期。

图9 动模三维剖切结构

4 结论

(1)通过采用精简化的液压油缸带动齿轮条旋转脱模机构,解决了塑件内螺纹模具倒扣难脱模的问题。

图10 脱模机构三维剖切结构

(2)分别采用行程开关辅助控制液压油缸行程、齿轮条定位块提高耐磨性和精度、弹动模导向销等结构成功提高了运动机构的精度。

(3)设计动模板和垫板的组合式动模,解决齿轮条槽位的加工难度,方便后期的装配和维修,该精简化创新设计的齿轮条脱模结构既解决了内螺纹脱模的问题,又能稳定生产,模具维护简单方便,节省成本,该创新设计具有一定的参考价值。