纳米负离子粉/聚乙烯复合材料的研究

2020-03-18纪焕欣刘晓齐

纪焕欣,穆 锐,刘晓齐,王 浩

(沈阳理工大学 环境与化学工程学院,沈阳 110159)

负离子粉是由多种元素组成的物质,在外界温度和压力微小变动的作用下,即可产生负离子[1]。负离子具有消除污染、杀灭细菌、促进人体新陈代谢的作用,其特殊的功能日益受到人们的重视[2-3]。由超细负离子粉与聚合物复合制成的负离子纤维及其制品已经开始得到推广和应用,而对可释放负离子的负离子粉/塑料复合材料的研究还比较少[4-7]。由于负离子粉表面呈强极性,纳米级的负离子粉在非极性的PE、PP等塑料中很难均匀分散,而分散的均匀程度直接影响最终产品的力学性能和负离子释放能力。最行之有效的解决方法就是对负离子粉表面进行疏水性处理,降低其表面的极性,减小颗粒之间的团聚效应,增加与聚合物的亲和性[8-12]。

本文分别通过三种不同的处理方法,对纳米负离子粉进行表面改性,再将改性后的负离子粉与典型的非极性塑料聚乙烯(PE)进行复合,通过性能对比,研究不同改性方法下所制得的纳米负离子粉/聚乙烯复合材料的加工和力学性能以及负离子释放特性,为此类新材料的开发提供参考。

1 实验

1.1 仪器设备与材料

XQM-2L实验室用小型球磨机,上海金鹏分析仪器有限公司;RGT-10 电子万能试验机,四川省瑞格尔仪器有限公司;LB-100转矩流变仪,上海斯尔达科学仪器有限公司;HY-20T精密压片机,上海恒驭仪器有限公司;COM-3010PRO负离子测试仪,河北大宏实验仪器有限公司;过氧化二苯甲酰(BPO)、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸丁酯(BA)、甲基丙烯酸(MAA),化学纯,国药集团化学试剂有限公司;聚乙烯醇(PVA)-2088,工业品,北京东方石油化工有限公司;负离子粉,河北岩之源纳米新材料科技有限公司;硅烷偶联剂KH-570,工业一级,南京联硅化工有限公司。

1.2 纳米负离子粉表面改性方法

1.2.1 偶联剂改性

(1)溶剂法

将100g超细负离子粉末加入500mL三颈烧瓶,再加入300mL二甲苯和2.5g KH-570硅烷偶联剂搅拌均匀,水浴加热到90℃恒温搅拌3h,使其分散均匀后取出,经过滤、烘干、细化(研磨)制得经偶联剂表面处理后的粉末。

(2)研磨法

在研钵中加入20g负离子粉,不断研磨过程中,0.5h内滴入由0.6g KH-570和2g无水乙醇组成的溶液;继续研磨20min,80℃烘干1h;再次研磨至无结块细粉末状为准。

1.2.2 聚合物包覆改性[13]

用洁净的烧杯称取40g MMA、180g St、60g BA、1g MAA、4.8g KH-570、120g干燥后的负离子粉,倒入研磨罐中,放入研磨球,密封好罐体,装到球磨机上研磨2h即可。

在反应瓶中加入222g水、18g浓度为10%的聚乙烯醇(PVA)水溶液,充N2并搅拌均匀后,细流状加入上述研磨好的负离子粉单体料浆100g,调转速搅拌,升温到68℃,保持30min,聚合3h,再升温到80℃保温3h,降温、抽滤并温水洗涤三次,烘干即得到聚合物包覆的负离子粉产品。

1.3 纳米负离子粉/PE复合材料的制备

将表面处理后的负离子粉和PE按一定比例混合,投入转矩流变仪,设定加热温度为180℃,转速为30r/min,观察电脑显示屏上图像,待成一条稳定的直线时停止,记录当前的扭矩值。趁热将混料后的成品取下,用精密压片机将其压成尺寸为15mm×15mm、厚为2mm的板材,待冷却后将其取下,精密压片机上加热和下加热温度均设定为200℃,三段压力分别是5tf/cm2、8tf/cm2、10tf/cm2,持续时间分别是180s、60s、60s。

2 分析测试

2.1 材料加工性能

设置转矩流变仪加工温度为180℃,转速为30r/min;将PE料与负离子粉混合均匀后加入转矩流变仪中,通过电脑显示屏观察扭矩变化情况;当扭矩不再变化时,物料基本达到均匀混合状态,记录自加料到此时所用的时间和扭矩值。

2.2 材料力学性能

将通过转矩流变仪混合均匀的负离子粉/PE复合料,用精密压板机压制成2mm厚的PE塑料薄片,并剪裁成150mm×10mm的条状;再通过电子拉伸试验机进行拉伸试验,拉伸速度为50mm/min,温度为室温。

2.3 材料负离子释放性能

将负离子测定仪的测量头直接放置于水平放置的待测样板上,打开负离子测量仪的开关,按照使用说明选择程序进行测量,分别在3个以上的不同部位读取测量值,最后取平均值。一般测试含量低于60个/cm3可视为空气中自身所含的负离子含量。

3 结果讨论

3.1 纳米负离子粉/PE复合材料的加工性能

PE中加入固体的负离子粉末后,一方面,在加工温度下,一定程度上增加了体系的粘度,使转矩流变仪的扭矩增大;另一方面,固体粉末在熔融聚合物中的分散需要经过湿润、分散、表面被聚合物包覆等多个过程,此过程中流变仪的扭矩值呈现不稳定波动状态;当固体粉末在聚合物中分散均匀后,扭矩值基本不再呈现大的变化,显示出比较稳定的扭矩值。混料加工时扭矩达到稳定所需时间的长短,能够反映出负离子粉在PE中均匀分散的难易程度,达到稳定扭矩值的时间越短越易混合均匀。扭矩值的大小可反映负离子粉加入后体系粘度的变化及负离子粉分散情况,扭矩值越小,工艺操作性越好。

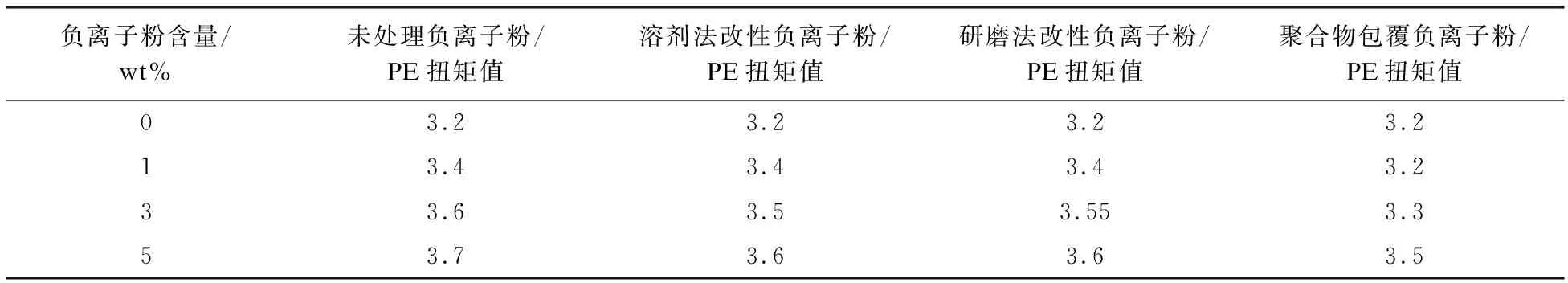

表1、表2是使用不同方法表面处理后的负离子粉与PE所制备的复合材料在加工过程中达到稳定状态时所需的混料时间和扭矩值的实验数据。

表2 混料达到稳定状态时的扭矩值 N·m

综合分析表1、表2的实验数据,可以看出:与未经表面处理的纯负离子粉相比,处理后扭矩达到稳定状态的时间明显缩短,达到稳定状态时的扭矩值也略有下降,且负离子加入量越多,此现象越明显。这说明用硅烷偶联剂或聚合物处理后,可在负离子粉表面形成亲油性的包覆层,明显降低负离子粉表面的极性;粉末表面与PE基材的相容性增加,更易分散到PE树脂中,有更好的加工性。随着PE中负离子粉加入量的增多,体系的流动性会变差,负离子粉的湿润、分散需要更长的时间,达到均匀混合状态的时间相应增加,体系粘度的上升也会使扭矩值不同程度地变大。三种不同的表面处理方法中,聚合物包覆处理后的负离子粉的加工性最好,尤其是负离子粉加入量较多时,其混料所需时间明显少于偶联剂处理法,且达到混料稳定状态时的扭矩值也最小。这是因为负离子表面所包覆的聚合物层与PE有着良好的相容性;同时,在加工温度下,聚合物包覆层熔融后的流动性也一定程度上改善了体系的加工性能。溶剂法和研磨法处理后的负离子粉在加工性能上没有明显的差别。

3.2 纳米负离子粉/PE复合材料的力学性能

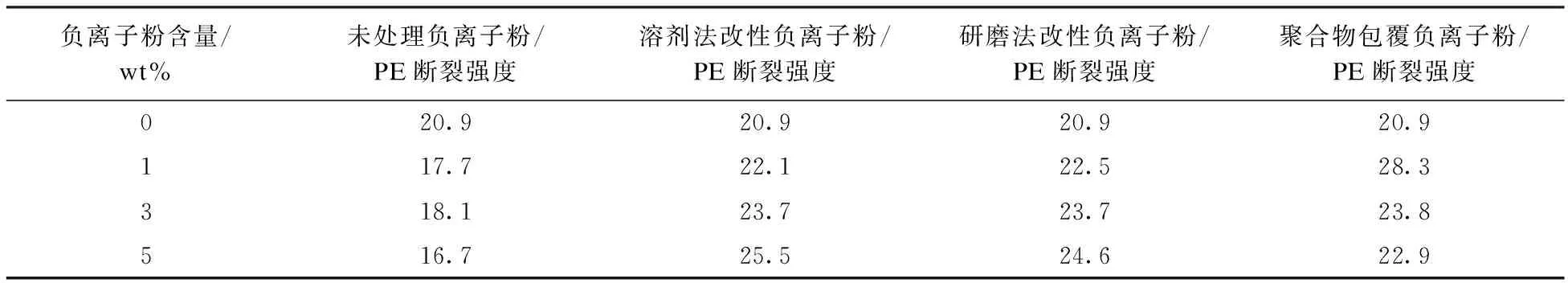

将未进行表面处理的纯负离子粉以及经过不同表面处理方法处理后的负离子粉,分别与PE母料混合均匀,加入转矩流变仪中,按2.1设定的条件进行熔融共混;当扭矩稳定后出料于模具中,按2.2设定的加工条件,用压板机压制成型并制成试样,通过材料试验机测试其力学性能,结果如表3、表4。

表3 纳米负离子粉/PE复合材料的断裂强度值 MPa

表4 纳米负离子粉/PE复合材料的断裂伸长率值 %

从表3和表4中的实验数据可以看出:负离子粉未经处理直接与PE混合后,会明显降低PE的强度,断裂伸长率也有所降低。这是因为未经处理的负离子粉表面呈现强极性,粉末表面之间的作用力比较大,与非极性的PE基材亲和力不够;在高温熔融状态下,虽经过强烈的机械混合,仍存在团聚状的负离子小凝聚团不能充分混合到PE基体中,受力时形成缺陷,造成材料断裂强度的下降;随负离子粉加入量的增多,缺陷也相应多,强度随之降低,材料变脆,断裂伸长率也有所降低。

负离子粉经过有机硅(KH-570)表面有机改性后,一方面,其表面的亲水性明显减弱,疏水性增强,粒子之间的作用力减弱,与PE的亲和能力增强,在机械混合力的作用下,更易均匀地分散到熔融状态的PE中;另一方面,有机硅KH-570作为表面改性物质,在对负离子粉末表面的改性过程中,其极性端的Si-OCH3基团首先水解成Si-OH基,再与负离子粉表面的-OH缩合,形成化学键交联;同时,还可以和负离子粉表面的其它极性基团形成氢键,可使KH-570牢固地附着于粉末表面;而KH-570的非极性基可以很好地与非极性的PE基体通过分子间作用力结合,明显改善了负离子粉与PE基材的表面结合能力。两方面共同作用的结果,使负离子粉在PE中的分布更加均匀、因粉末团聚形成的缺陷明显减少、粉末与PE界面的结合更牢固,适量添加后改善了PE材料的力学性能。实验结果显示:经表面处理后的负离子粉加入PE中,明显提高了材料的断裂强度,含1%负离子粉的PE材料,其材料的断裂强度可从20.9MPa提高到22MPa以上,断裂伸长率也略有增加。

对三种表面处理方法的效果进行对比,发现采用有机硅KH-570的两种处理法(溶剂法和研磨法)之间没有明显的区别,不同负离子粉添加量时,材料体现出的断裂强度和断裂伸长率均没有明显的差异,均能达到满意的效果;采用聚合物包覆处理的负离子粉所制成的复合材料体现出了特殊的性能:添加1%负离子粉时,材料有最大的断裂强度,且断裂强度值明显高于KH-570处理的样品;而随着负离子粉含量的进一步增加,材料的断裂强度出现了迅速下降现象。原因是负离子粉表面包覆的聚合物主要是由苯乙烯、甲基丙烯酸甲酯和丙烯酸丁酯组成的共聚物,其具有较好的变形能力和韧性,对PE起到了一定的增塑作用;适量添加可以提高材料的弹塑性,表现出较好的力学性能;过量添加反而会因聚合物内聚强度不足,造成PE复合材料断裂强度的下降;从断裂伸长率的数据变化规律也可得到佐证,随聚合物包覆的负离子粉添加量的增多,断裂伸长率不断增大。

3.3 纳米负离子粉/PE复合材料的负离子释放性能

负离子粉是一种具有热电性和压电性的柱状晶体,在外界温度或压力变化的条件下产生自发极化现象,电离周围空气中的分子而产生负离子[1]。负离子粉添加到PE中后,负离子的释放性能受其在PE中分布的位置、分散均匀程度、复合材料的力学性能等因素的影响,会有一定程度的差异。表5是通过COM-3010PRO负离子测试仪测得的实验数据。

表5 纳米负离子粉/PE复合材料的负离子释放量 个/cm3

从表5测试结果来看:PE中添加负离子粉后确实可得到能释放负离子的PE复合材料。随着负离子粉含量的增加,材料的负离子释放量同步增大;采用偶联剂KH-570处理后的负离子粉/PE复合材料的负离子释放量略大于未处理的负离子粉,且溶剂法和研磨法的结果没有明显差距;这主要是由于处理后的负离子粉在PE中减少了团聚现象,分布的更均匀。而聚合物包覆负离子粉/PE复合材料的负离子释放量下降比较明显,需要进一步深入的研究。

4 结论

(1)将负离子粉添加到PE中,可制得具有负离子释放特性的复合材料,且随着负离子粉含量的增加,负离子释放量相应变大。

(2)在PE中直接添加未经表面处理的负离子粉,材料的加工性能和力学性能都明显下降;而添加经表面改性后的负离子粉,加工性能较好、力学性能会有明显提升,其断裂强度比纯PE提升了10%以上。

(3)采用硅烷偶联剂KH-570处理的负离子粉所制得的PE复合材料,具有较好的负离子释放能力;添加1%聚合物包覆负离子粉的复合材料具有最佳的力学性能。