TA15钛合金薄板多层并列焊道结构焊接变形研究

2020-03-18史吉鹏付和国赵兴旺董旭光

史吉鹏,潘 新,付和国,赵兴旺,关 峰,董旭光

(1.沈阳飞机工业(集团)有限公司,沈阳110034;2.沈阳理工大学 材料科学与工程学院,沈阳110159)

TA15钛合金,是一种近α钛合金,具有的比强度高、抗腐蚀性好、耐高温、韧性好、焊接特性优良的一系列突出优点,使得TA15钛合金在民用与军用航空航天领域均得到了广泛的应用[1-5]。特别是近年来,飞行器轻量化设计的理念越来越成熟完善,薄壁钛合金框架类结构件的使用更是得到了前所未有的发展。框架类结构件的生产制造,不可或缺的一种加工工艺便是焊接技术,焊接接头质量的好坏直接决定着结构件的装配性及使用性[6-10]。钛合金导热速度较慢,薄壁钛合金构件焊接时受到焊接热循环的影响,焊接完成后零件会产生较大的焊接变形,而该变形直接影响零件与其他零件装配时的精度,装配精度不高,则会影响飞行器飞行过程中的安全性[11-12]。多层并列焊道的结构是框架类零件中常见的结构,其由多层垫板及垫板两侧的支柱通过焊接连在一起,其焊道形式多为对接焊。针对薄壁对接焊的焊接变形行为已经被学者从试验或仿真角度进行了深入的分析,而多层并列焊道结构涉及到多条平行的对接焊道,焊后零件的整体情况受到多条并列焊道的共用作用。相对于单独对接焊,多层并列焊道结构零件的焊接具有更为复杂的焊后变形状态,且这种状态也严重制约着零件的质量与生产周期;如何更为清晰的分析此类结构件的变形过程并优化焊接工艺是零件生产中一个亟待解决的问题。本文选择具有多层并列焊接结构的典型件为研究对象,利用仿真手段对零件焊接时及焊接后的变形状态进行研究分析,并利用分析结果,指导焊接工装的安装设计。

1 试验过程及方法

研究选用具有薄壁多层并列焊道结构的典型件为研究对象,如图1所示,零件外廓尺寸430mm×130mm×140mm,该零件由4块垫板A~D、左右2个铣切加工成形的侧板E与F组成,其中A垫板的厚度为5mm,其余B~D垫板厚度为3mm,垫板与侧板之间通过非熔化极惰性气体保护焊(TIG)填丝焊接连接,共8道焊道。A垫板开X形坡口(45°),钝边1mm,执行双面焊接;B~D号垫板开单面坡口(45°),钝边1mm,执行单面焊双面成形工艺。零件材料为TA15钛合金,通过直读光谱仪对母材进行测量得出化学成分,如表1所示;母材的热物理特性如图2所示。焊接所用焊接电流为:垫板A为180A;垫板B~D为130A。

表1 TA15钛合金化学成分 wt%

本试验设置两种焊接顺序,其区别在于,焊接顺序1(顺序焊接)为从零件一侧的D号垫板按照垫板编码C号~A号顺序依次焊接到另一侧;焊接顺序2(对称焊接)为按照垫板编码顺序由零件两侧向中间焊接。同时利用有限元算法分别对不同焊接顺序的应力场及焊接变形进行对比分析。

顺序1(顺序):焊道1→焊道2→焊道3→焊道4→焊道5→焊道6→焊道7→焊道8

顺序2(对称):焊道1→焊道2→焊道7→焊道8→焊道3→焊道4→焊道5→焊道6

2 有限元模型

2.1 热源模型及温度场计算

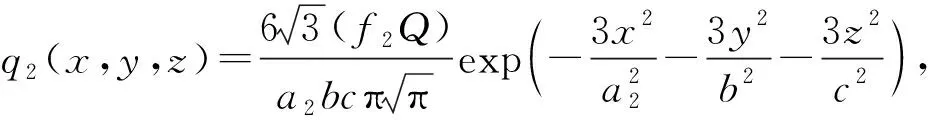

研究采用TIG焊接热源对零件进行焊接试验,由于热源能量密度低,热量穿透能力弱,焊接热源所选用的模型将直接影响焊接温度场的计算结果,所以选用文献[13-16]提出的双椭球热源模型,其特征为作用于零件上的热源从空间可以分为前、后两部分,如图3所示,图中a1与a2分别为双椭球模型X轴的前、后部分长度,b为Y轴方向的长度,c为Z轴方向深度。设半椭球体能量分数分别为f1和f2,且f1+f2=2,则前、后两部分半椭球体内的热流分布可以通过q1和q2表示为

(1)

(2)

式中:x、y、z为坐标;Q为输入功率,计算公式为

Q=ηUI

(3)

式中:η为热源热效率(取0.5);U为电压;I为电流。

由于焊接过程是一个快速加热熔化又急速冷却的过程,所以其整体热循环为非线性状态,故分析需用到非线性传热方程来描述,如式(4)所示。

(4)

式中:k、ρ、cp分别为钛合金的热导率、密度和比热容;Qv为热源项;T为温度;t为时间。

焊接零件与焊件周围环境的热对流qa和热辐射qr可以通过式(5)、式(6)来表示。

qa=-ha(Ts-Ta)

(5)

qr=-σsθ[(Ts+273)4-(Ta+273)4]

(6)

式中:Ts和Ta分别为零件表面温度与空气温度(均取20℃);ha是对流交换系数(取15W/(K·m2));θ是热辐射系数(取值为0.8);σs是波尔兹曼常数(取值为5.67×10-8JK-4m-2s-1)。

2.2 应变计算

当对焊接应力场进行计算时,将温度场计算的结果代入热载荷,加载到热-弹-塑性有限元模型中进行应力和应变计算,可用公式(7)~(9)表示。

(7)

(8)

(9)

式中:σ1、σ2分别为纵向、横向残余应力;E为弹性模量;G1、G2为应变释放系数,其中G1取值为-3.9×10-2,G2取值为-9.04×10-2;ε1、ε2、ε3定义为释放应变;ξ为σ1与最大主应力之间的夹角。应变释放系数是材料弹性模量与泊松比的函数。

3 结果与讨论

3.1 整体焊接残余应力情况分析

对焊接顺序1(顺序焊接)进行焊接过程应力分布仿真,结果如图4所示。

图4a~4d为焊接焊道1到焊道8过程中零件的应力分布状态。从图4d可以看出,经过焊接后每块垫板均产生了呈对称分布的焊接残余应力,且各焊道的应力状态为中间高四周低圆形分布。随着顺序焊接垫板D~A;垫板C的两焊道焊接完成后应力范围出现相交;到垫板A焊接完成后,两焊道的应力范围已经融合。同时还发现随着垫板的顺序焊接,各垫板焊道应力场范围基本不发生变化,但应力值在逐渐增大。在焊接最终状态时(如图4d所示),从垫板D到垫板A,两并列焊道的应力场之间的距离逐渐减小,且零件的最小应力值出现在垫板D上,约130MPa,最大应力值出现在垫板A上边缘处,约为580MPa。这主要是垫板D焊接是单面焊,而A是双面焊接,相对于垫板D上的焊道,垫板A焊接时的热输入较大,所以垫板A处的焊接应力最大。此外,由于垫板D首先焊接后,垫板D对两侧机加壁板起到支撑作用,但其他方向均为自由状态,受到垫板D焊接时所产生的垫板表面垂直于焊道方向应力状态的作用,使得垫板C、B、A两侧的侧板向中间收缩产生位移。在后续焊接垫板C、B、A时,三处的间隙均小于垫板的宽度,若将垫板放置到待焊处,需将受应力自由变形减小的间隙增大到垫板等宽,这种间隙增大的过程也会在垫板放置处产生应力。随着垫板从D~B依次焊接,垫板A处位移叠加逐渐增大,最后再加上垫板A处焊接后自身产生的焊接残余应力,导致垫板A的应力值最大。

图5所示为焊接顺序2(对称焊接)的焊接过程应力分布云图。

图5a~5d为焊接焊道1到焊接焊道8过程中零件的应力分布状态。从图中可以看出,与焊接顺序1(顺序焊接)相比,焊后的零件各垫板的应力范围基本一致,但各垫板上焊道处的应力值均增大,其中最大值仍出现在垫板A的上边缘处,约为630MPa。这主要是由于更改焊接顺序,在垫板A焊接完成后,首先形成一个由垫板A与垫板D以及两侧的侧壁组成框架类零件,零件自身具有一定的刚性。当垫板C与垫板D焊接时,由于焊接应力所产生的横向位移,受到垫板A与垫板D的共同作用,零件不再能自由收缩变形,焊接应力均残留在零件垫板处,因此对称焊接的零件整体焊接残余应力比顺序焊接要大约50MPa。

3.2 整体焊接变形情况分析与控制

图6所示分别为两种焊接顺序的零件整体焊接变形状态,其中图6a为焊接顺序1焊后整体变形;图6b为焊接顺序2焊后整体变形。

对比图6a、6b可以看出,两种焊接顺序的零件焊后整体均发生扭转变形,但经过顺序2焊接的零件侧臂出现拱形。顺序2的最大变形量2.9mm,与顺序1工艺的最大变形5.1mm相比小了2.2mm;这主要是由于对称焊接时先焊接垫板D和垫板A号件,使零件整体刚性提高,可以自由产生的有效变形减小。对比两者可以看出,焊接顺序改变后,虽然零件整体的应力增大,但变形量变小;说明零件本身先具备一定刚性后,可以有效减小焊接变形。使零件变形最大的焊接过程是垫板A的焊接,这是因为垫板A的厚度较大,焊接过程热输入较大,导致焊接应力集中,使零件变形增大。

综上所述,合理的焊接顺序是减小焊接变形和内应力的有效方法,是更好的保证焊接质量的重要措施。按上述优化焊接顺序后的模拟仿真与分析结论,将焊接顺序优化为先焊接垫板D和垫板A,两零件焊接后组件整体形成框形结构,具有较强的刚性;再进行垫板B与垫板C的焊接,可有效减小焊接变形。说明预置框架,使零件具有刚性,是改善多层并列焊道结构焊接变形的有效手段。基于预置框架,加强零件刚性控制变形的思想,针对本典型件的焊接工装进行设计,如图7所示。

从图7中可以看出,在垫板焊接前,将6根撑杆安装到待焊垫板位置两侧,保证每个垫板位置与两侧的撑杆之间均会形成一个框架。

3.3 应用验证

利用两种焊接顺序,配合焊接撑杆工装分别对5个典型件进行焊接,而后进行热校形。对两种焊接顺序焊接后的零件测量记录X、Y、Z方向的尺寸,与理论尺寸进行对比,计算各焊接顺序的变形量,结果见表2与表3所示,其中表2为典型件顺序焊接变形量,表3为典型件对称焊接变形量。

表2 典型件顺序焊接变形量 mm

表3 典型件对称焊接变形量 mm

对表2、表3进行分析发现,相对于顺序焊接的变形量,采用对称焊接后各方向的变形值均有减小,其中X方向由均值2.6mm减小到1.4mm,减小约53.8%;Y方向由均值1.9mm减小到1.0mm,减小约52.6%;Z方向由均值1.6mm减小到0.8mm,减小了50%。

对变形典型件的热校形次数进行记录,结果如表4所示。采用对称焊接后,热处理校形的次数减少50%以上,说明采用对称焊接配合工装撑杆的使用可以有效改善多层并列焊道结构的零件的焊接变形。

表4 典型件不同焊接顺序后热处理校形次数

4 结论

(1)依照对称焊接与顺序焊接两种方式焊接完成后,零件的最大应力处均位于最厚垫板处,且顺序焊接比对称焊接最大应力高50MPa。对称焊接完成后变形量约为2.9mm,比顺序焊接小了约2.2mm。

(2)相对于顺序焊接方式,对称焊接先焊接最外侧两块垫板,形成具有较强刚性的整体框形结构,再进行内侧垫板的焊接,这种由外向内的焊接顺序,可有效减少多层并列焊道结构焊接变形。

(3)经过典型件试验发现,利用对称焊接配合预置撑杆,构造框类结构的方法,可将典型件三个方向的变形量相对于顺序焊接减小50%以上,同时热校形次数也减少了50%。