浅谈航油管道内检测发球作业

2020-03-17张亚平夏艳波

张亚平 夏艳波

【摘 要】据统计,我国现有运行的油气管道总里程超14万公里。油气管道作为石油化工领域的生命线,其安全运行的重要性不言而喻。近年来,随着国家及政府、行业监管部门对安全管理、环境保护的重视程度及要求越来越高,油气管道的安全运营日益重要。相比传统技术,管道内检测能精准记录管道的内外腐蚀、变形及裂纹等缺陷,日益成为管道企业加强管道完整性管理的重要技术手段之一。航油系统目前共有60多条库外输油管道,累计里程超1000公里。其中广州第一管道建成于2004年,全长约50km,于2019年7月至2020年9月开展了内检测作业,成为航油系统内率先完成内检测作业的管道之一。结合广州第一管道内检测项目经验,本文从四个方面浅谈内检测发球作业经验和相关注意事项。

【关键词】航油管道;内检测;发球作业

自项目启动以来,2019年7月至2020年9月,广州第一管道内检测项目一共通球12次,包括4次泡沫清管球、2次机械清管球、1次磁力清管球和2次变形检测球和3次漏磁检测球。对于本项目发球作业的经验与教训,笔者开展了详细的分析与总结,现从发球准备、放球作业、发球作业和通球过程监控四方面进行分享。

一、发球准备

发球前准备工作是发球作业前最重要的工作,准备充分与否直接影响到后续放球及发球作业是否成功,以及异常情况下的应急处置是否得当。准备工作需要考虑的因素非常多,包括人员进场、方案对接、人员安排、物资准备、油源协调及应急准备等方方面面,结合项目经验,以下关键因素必须在准备工作阶段开展或提前考虑。

1.充分对接通球计划和施工方案,做好风险分析,编制完善操作票和工作复核清单

在准备阶段,首站需充分对接整个通球计划,详细掌握通球计划和通球方案,根据上级统筹安排和相关会议纪要要求,充分做好各项工作对接,编制完善作业风险分析、操作票和工作复核清单。要考虑到从人员设备进场到放球作业,发球作业,直至检测球在管道运行全过程的监控等各环节,以及相关的人员安排、油源协调、检测器检查、应急物资准备等关键步骤,要做好充分评估和对接,避免漏项、缺项。

2.检测单位人员、设备进场

该环节是对第三方检测单位安全管理的重要一环,不仅需做好对检测单位全体人员的技术交底、安全教育、入库培训等基础工作,还需带领其主要人员了解发球工艺流程,以及发球筒管径壁厚、油泵出口压力、发球筒工作压力、发油管线运行压力和发油小时流量、每秒流速等关键参数,开展必要性的测量(比如发球筒长度),以便再次确认检测器后续能顺利放入发球筒,并在其合适的工况下运行。

3.检查内检测单位设备、工具

因首站是防火防爆区域,检测单位的内检测器和辅助性工具等,进入前要做好全面充分的检查,非防爆设备、工具坚决不能放行进入库内。针对内检测器的检查,重点关注以下:

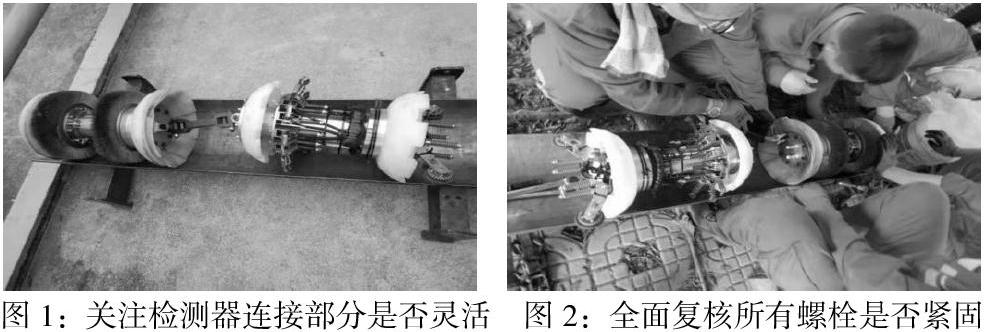

(1)对检测器上的每个螺栓全部紧固一遍,避免检测器零部件在管道内运行过程中脱落的风险;

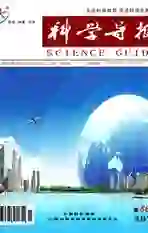

(2)检查检测器是否存在缺陷、磨损、腐蚀、裂纹等异常,多节组成的检测器还需关注节与节连接处是否卡滞;

(3)有些检测器(比如测径检测器、漏测检测器)放入发球筒前需更换电池,更换完后需再次检查紧固螺栓是否已上紧;

(4)对于附带电气元件的检测器,需检测单位提供防爆资质证书,做好本质安全;

(5)检测单位一般不清楚我方对航空煤油的质量管控要求,会对检测器部分零部件涂刷润滑油(脂),此时需提前告知检测单位关于航空煤油的質量管控要求,并检查复核检测器上是否存在影响油品质量的油脂,必要时需清理干净。

4.油源协调

广州第一管道全长约50公里,管径DN250,正常输送流速约320m3/h,折合1.8m/s,检测器从首站开始运行到末站接收,顺利情况下全程约7.5至8个小时。在通球前一周就要着手考虑并安排油源,在通球前三天要确定油源充足可用,以确保通球作业顺利实施。同时考虑到长输油泵扬程、出口压力以及应急等因素,正式发球前需至少准备一个可用满罐。

5.人员安排及培训

在对接好检测单位的发球方案、编制作业安全分析后,结合内检测作业指导书、工复核清单、操作票,要对全体作业人员开展必要的培训,包括准备工作、检测器检查、放球、发球等关键作业环节,以及排放工具、应急物资等操作要求和存放地点。对于时间确定的放球和发球时间,作业前需再次开展作业培训,各项责任落实到人,比如发球工艺检查、相关工具复核、应急物资准备等,并在放球前再次确认。结合排班和人员特点,每次放球作业和发球作业,必须有熟悉放球和发球作业的油库副经理及以上管理人员值班,并综合评估所需增加人员。

6.检查发球工艺

确认现场发球筒、快开盲板及阀门、压力表等完好无渗漏,核实压力表指示正常。在没有发油的情况下开关发球装置各相关操作阀门,确保阀门灵活可靠。使用专用工具打开快开盲板,确保快开盲板没有卡死且密封完好,必要时提前更换快开盲板密封垫。

7.工具和物资准备

在准备工作环节即要考虑内检测作业涉及的各项操作工具和应急物资,以下内容必须考虑在内。

(1)移动式排油车一辆或若干移动式油桶,因首站发球筒有专用工艺管线排放到回收罐,其他没有专用管线的现场,需准备的排油车(排油桶)总容量建议不小于发球筒计量容积的1.2倍。同时配套相关排气管,排气管末端设置快速接头,快速接头应能与发球筒排气装置进行快速密封连接。

(2)2套发球筒快开盲板密封垫,以及1个发球筒盲板排气孔螺栓。以备不时之需。

(3)发球筒快开盲板专用开启工具,以及相应的扳手、铅封及钥匙等。

(4)约4米长的金属杆,用于将检测器顶至发球筒喇叭口。

(5)吸油棉、干粉灭火器,以及若干擦油纸、耐油手套、棉手套等。

(6)一大一小防爆手电筒并充满电,用于观察发球筒内情况以及夜间作业。

(7)警示带,用于围隔作业现场,尤其是在涉及到吊装作业的情况下。

二、放球作业

放球作业是整个发球作业的重要环节,放球好坏直接决定着后续发球成功与否。

1.放球时机选择

在决定通球日期后,需要根据具体情况考虑放球时机和发球时机。广州第一管道全程长约50公里,在顺利情况下通球全过程为7.5至8小时,为便于末站能在光照充足的白天接收到检测器以及尽量在白天跟踪检测器,所以本次内检测作业考虑在早上7点至8点之间发送检测器。一般对于比较简单的泡沫球、机械清管器、磁力清管器等,可考虑在发球前半个小时左右装球。对于难度较大的变形检测器、漏磁检测器,因安装检测器时间较长(一般需要1-2个小时),还要综合考虑检测器内部蓄电池待机时长,在待机时长较长的情况下,可以考虑发球前一天下午安装检测器。如果检测器待机时长不够或为尽可能延长检测器可能卡滞的应急抢险时间,可以考虑在发球时间前2-3小时左右开始安装检测器。

2.放球前准备工作

在前期准备工作的基础上,放球前仍然需要开展一系列的准备工作,以确保放球作业顺利完成,主要包括以下:

(1)明确放球作业主要总指挥和相关操作人员,总指挥必须由油库副经理以上管理人员担任且为1人。所有操作人員在总指挥下指令下严格按照作业票执行作业程序。

(2)提前梳理油库工作安排,确保放球期间没有其他重要作业。

(3)再次复核梳理作业安全分析、工作复核清单、作业操作票,对检测单位人员和我方全体操作人员再次开展培训,梳理作业流程,确保所有作业人员都清楚操作要求。

(4)检测器进入库区前,需再次复核所有零部件螺栓紧固完好,确认没有影响航煤油品质量的润滑油(脂)残留在检测器上。

(5)再次确认首站油源足够,并电话确认末站接收罐够用。

(6)沟通末站重新设置好时钟,确保首末站时钟一致,便于后续记录与分析。

(7)再次确认拆卸快开盲板的专用工具已到位,灭火瓶、吸油棉、接油盆、导静电夹等物资、工具已摆放在现场。

(8)与检测单位明确双方工作职责,我方设备(阀门)及相关操作(排油、开关阀门、拆卸和安装发球筒盲板等)由我方负责,检测器相关操作(运输、提升和放入发球筒等)由检测单位负责。

3.排油作业

排油前要检查复核发球筒各隔断阀门处于常关状态。排油作业严格按照作业票,通过发球筒底部排放阀,将油品排入收集罐内。为确保油品充分排空,需打开发球筒顶端进气阀静置3-5分钟。随后通过专用工具打开发球筒快开式盲板,确认发球筒内油品已排放干净,内部无异物、无腐蚀等。

4.放球方式选择

对于简单的泡沫球、机械清管器、磁力清管器等,可人工直接放球。对于重量较重、难度较大的变形检测器、漏磁检测器,不建议人工直接放球,比如本项目改进后的漏磁检测器,共有6节,长约2.8米,重约200多公斤。仅依靠人力是很难放进发球筒的,而且依靠人力的方式如果操作不当,容易造成内检测器损坏或者发球筒受损。结合本项目经验,对于变形检测器、漏磁检测器等体型、重量较大的内检测器,建议提前联系好起重吊机,通过借助起重机吊起内检测器,将内检测器慢慢抬升至与发球筒一个水平高度,再通过专用工具推进去。因本项目首站发球筒处设置了顶棚,无法采用行吊的方式开展放球作业,在其他条件允许的现场,推荐在发球筒前端设置行吊,通过行吊将内检测器提升至与发球筒同一水平线上,再通过喇嘛等专用工具将内检测器推送至发球筒内。这种方式既节省人力、物力,又大大降低了内检测器损坏和内检测器损坏发球筒的操作风险。需要强调的是,不管是采用起重吊机还是行吊方式,都必须落实好吊装特殊作业许可制,包括风险评估、吊车司机和司索人员资质要求、现场场地评估等关键环节。

5.放球后的检查

检测器放入发球筒后,做好检测器的检查,包括是否存在横向偏移、轴向放入深度是否到位等。检查无误后封盖发球筒盲板,复位底部排污阀、顶部排气阀,检查各阀门、盲板连接处,确认无渗漏。

三、发球作业

发球作业虽然操作简单,主要涉及阀门操作,但每一步都至关重要,必须严格按照操作票一步一步执行,任何一步操作不当或顺序操作失误,会直接影响到发球结果成功与否。

1.发球时机与开始时间

发球时机详见放球时机选择。从开始发球作业到检测器发送成功,顺利情况下需30分钟。因此,在检测器已放好的情况下,在设定的检测器发出时间前30分钟开始发球作业。

2.发球前准备工作

在检测器已放入发球筒的情况下,在正式发球前仍然需要开展一系列的准备工作,以确保放球作业顺利完成,主要包括以下:

(1)明确发球作业主要总指挥和相关操作人员,总指挥必须由油库副经理以上管理人员担任且为1人,发球作业总指挥最好与放球作业总指挥同一人。所有操作人员在总指挥下指令下严格按照作业票执行作业程序。

(2)提前梳理首站工作安排,确保发球期间没有其他重要作业。

(3)再次核对作业安全分析、工作复核清单、作业操作票,覆盖检测单位人员和我方全体操作人员,确保所有作业人员都清楚发球操作要求。

(4)再次确认首站油源足够,并电话确认末站接收罐够用。

(5)再次沟通末站,确保首末站时钟一致,便于后续记录与分析。

(6)再次确认移动式排油车(排油桶)和配套的排气工具已到位,灭火瓶、吸油棉、接油盆、导静电夹等物资、工具摆放在现场。

(7)与检测单位明确双方工作职责,沟通相关注意事项。

3.发球筒进油排气作业

在正式发球步骤前,需对发球筒充油排气。充油排气主要关注以下事项。

(1)发球筒排气通过顶部排气管进行排气。作业时,先不要开关任何阀门,通过顶管快速接头安装好排气管后,再缓慢开启排气管闸阀,直至全开。

(2)随后开展进油排气作业,此时至少需要安排3人操作。安排1人位于发球筒进油旁通阀处,缓慢开启旁通阀开始充油排气作业,安排第2人守候在发球筒排气管处,当看到排气管连续出油后,快速关闭排气管闸阀,同时旁通阀处作业人员快速关闭旁通阀。全过程安排第3人关注发球筒各处阀门、法兰、盲板、仪表等连接是否渗漏,如有异常及时关闭进油旁通阀进行处置。反复以上操作2-3遍,确保发球筒内部气体已全部排出且充满油品。

(3)充油排气结束后,关闭排气阀和旁通阀,稳压约5分钟,充分观察发球筒各处阀门、法兰、盲板、仪表等连接部位是否渗漏,如有异常及时处置。

4.发球

发球是整个作业最关键的环节,必须坚持以下原则,才能确保发球顺利完成。

(1)整个发球作业指令由现场总指挥发布,现场总指挥严格按照操作票一步一步执行。

(2)对讲机提醒自控室准备开始记录相关时间。

(3)打开发球筒进油阀门后,需稳压5分钟,以确保发球筒内压力与发油管线压力一致。这一步非常关键,不能省略,如果稳压时间不够,致使发球筒内压力与发油管线有压差,可能导致后续检测器无法正常发出。

(4)待观察到压力表显示发球筒内压力与发油管线压力一致后,先打开发球筒出口阀门至全开,再缓慢关闭发油主流管线阀门。这一步操作顺序很关键,绝对不能颠倒或有半丝差错,在其他条件都符合的情况下,决定着检测器能否顺利发出。

(5)如果在关闭发油主流管线阀门5秒内,检测器仍然没有正常发出,需及时复位正常发油流程,避免检测器在发球筒内意外受损。此时需连同检测单位一并查找原因,可能的原因有:内检测器本身设计摩擦阻力过大导致无法发出;前述第三步稳压时间不够;前述第四步操作顺序颠倒颠倒或差错;检测器放球时不到位未到喇叭口;检测器驱动皮碗缺陷导致前后窜流。

(6)在分析上述影响检测器无法正常发出的原因后,及時制定对策,在充分评估的基础上,可考虑再次尝试发送,若多次(3次及以上)尝试仍然无法发送,此时需停止发送作业,恢复到正常发油作业后,制定方案从发球筒入口端取出检测器,深入分析查找原因。

(7)发球成功后,第一时间通知自控室记录发球时间,通知检测单位和跟球单位,开始跟球环节。

四、通球过程监控

通球过程监控是判断检测器在管道中顺利运行的重要监控措施和依据,能及时发现检测器在管道中的运行情况,如有异常应及时采取应急措施。对于首站,主要通过监控发油泵出口流量、压力来判定内检测器在管道中运行正常与否。结合本项目经验,主要需要关注以下几点:

(1)自控室需在发球前提前将长输油泵流量、压力趋势曲线调出,为便于监控,需将流量、压力趋势曲线精度和显示区段设置在合适位置。建议显示区段在半个小时内,精度调整到流量、压力曲线位于电脑屏幕的中间偏上的位置。

(2)在检测器发出后,及时记录发球时间,同步记录流量、压力等参数。自发出后每半小时定期记录流量、压力数据,记录在专用表单上,便于分析观察流量、压力趋势。

(3)每半小时记录的流量、压力数据要及时发布在内检测微信群,便于现场跟球人员结合现场跟球设备判断检测器在管道内的运行情况。

(4)首站值班经理和自控值班员要经常性观察分析流量、压力曲线实时趋势,如发现曲线突然的上升或下降,要及时报告,同时将上升和下降情况通报现场跟球人员,结合现场跟球设备判定检测器沿途是否遇到较大阻力或发生卡堵等异常情况。

五、结束语

管道内检测作业是一项极其复杂且难度很大的项目性工作,涉及到的作业场所多、作业范围广、时间跨度长,风险很高,尤其是对于航油管道。目前国内大部分机场都是由单一航油管道供油,航油管道作为机场供油生命线的存在,内检测作业成功与否直接影响到机场的供油保障。因此,如何做好管道内检测作业,需充分做好各个环节的工作,这就需要我们在项目前期充分做好事前调研、数据测量和验证工作;在项目初期详细论证项目方案,充分对接好检测器和跟球设备、管道踏线和跟球标记、油源和人员(车辆)调配、工具和物资配备等事项;在项目实施环节认真履行好每一个作业环节,每一位参与人员都要履责到位,一球一案,一指令一操作;项目结束后及时总结经验与教训,更好地服务于后续项目。广州第一管道内检测项目给我们积累了大量的宝贵经验,前车之路,后车可鉴,相信航油管道的内检测之路必将越行越顺。

参考文献:

[1]《钢质管道内检测技术规范》(GBT 27699-2011)

[2]《管道内检测系统的鉴定》(SYT 6825-2011)

[3]《压力管道定期检验规则-长输管道》(TSG_D7003)

[4]《油气输送管道完整性管理规范》(GB 32167-2015)

[5]《在线检查系统合格标准》(API STD 1163)

[6]《管道内检测》(NACE SP 0102-2010)

(作者单位:1、华南蓝天航空油料有限公司广东分公司广州中转油库副经理;2、华南蓝天航空油料有限公司质量计量中心经理)