清梳联除尘恒压变流量控制设计的运行效果

2020-03-17丁兆强周义德多文新

韩 淼 丁兆强 周义德 多文新

(1.河南省城乡建筑设计院有限公司,河南郑州,450006;2.中原工学院,河南郑州,450007;3.无锡市安享空调科技有限公司,江苏无锡,214000)

纺织厂清梳联是由输棉管道和控制系统将开清棉设备和梳棉设备联接起来的一个系统工程,具有产量高、自动化程度高、可节省大量劳动力的特点,可满足高速自动化生产的要求,被广大纺织企业所采用[1]。清梳联除尘系统是保证工艺棉流输送、主机设备部位压力运行要求、含尘气流排出和过滤的设备,是维持清梳联设备正常运行的关键设备。设计运行人员对该部分十分重视,但由于试验数据不准确,设备运行状况变化影响因素多,系统阻力计算不精确等因素,长期以来,系统设计均是依据主机设备厂家提供的除尘排风量、压力参数,适当乘以安全系数来进行除尘设备、风机风量和压力的配备。在实际运行中,由于工艺及原料的变化,多造成系统运行风量偏大,运行压力较高的现象。虽没对主机设备运行产生不利影响,但会造成系统运行无效能耗增加,区域发热量增大,致使清梳联区域成为纺织车间继细纱以后的第二个温度较高区域,不利于工艺生产和职工身体健康。

本文从生产实际出发,利用风机性能调节的理论,研究对主风机的运行控制,结合清梳联系统的运行特点,按照智能化生产的要求,提出在清梳联除尘系统采用恒压变流量控制自适应除尘系统的设计思路,以达到在不同品种、不同运行情况下清梳联设备的高效运行,降低无效能耗,提高除尘系统设备综合节能的目的。

1 风机变频调速方法分析

由风机运行原理分析可知,风机的工作点是由风机的性能曲线和管道特性曲线的交点决定的。在运行过程中,改变风机的性能曲线或改变管道的特性曲线或同时改变风机和管道的特性曲线,都能改变风机的工作点[2]。由风机工作状态调节理论可知,当风机所产生的流量或压力不能满足外界负荷的变化时,则需要人为对风机的工作点进行必要的改变和控制,以满足外界负荷的变化,这称为风机的工作状况调节。不同的调节方法虽然都能达到同样的目的,但消耗的电机功率却是不同的。分析可知,风机变频调速是风机运行调节方法中最佳的调节方法[3]。由于纺织除尘系统的特点也不允许采取其他调节方法,所以本文重点分析风机变频调速的控制方法和节能原理。

1.1 风机变频调节

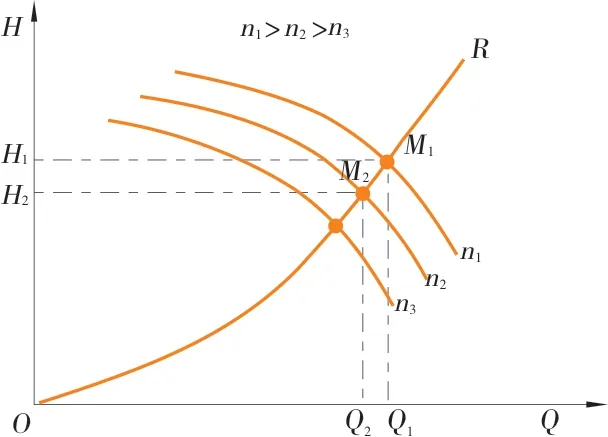

风机变频运行调节原理如图1所示,风机转速n1、n2、n3分别对应三条风机性能曲线,其中n1>n2>n3,R代表管网性能曲线。从风机调速的特性曲线规律可知,风机降速时特性曲线向左下方平移,同时由于系统风量的减少,系统阻力呈二次方下降,工况点沿管网特性曲线R向下移动。如图1所示,当风机变频速度由n1变化到n2时,工况点由M1变化至M2,风量减少,风压降低,实现了风机风量、风压的调节。其中:风机的风量Q2=Q1(n2/n1);压 力H2=H1(n2/n1)2;功 率W2=W1(n2/n1)3,实现了节能。但从图1可以看出,当风机速度由n1变化到n2时,风机的压力和流量同时下降,实现了变压变流量调节,并且压力下降和速度下降的二次方呈正比。这种调节方法适合于系统对风压要求不高,只要风量满足的除尘部位较为合适,例如清棉除尘系统,主要排尘部位有排尘风机,系统只要满足风量要求和最低风压要求即可。但对于梳棉除尘系统,由于梳棉机排尘箱对机外负压要求较高,要求不低于950 Pa。若采用常规变频调速控制,变压变流量调节方法,当机台开机数较少时,系统压力可能无法满足梳棉机排尘箱负压的要求,清梳联系统会出现停车故障。因此,这就需要设计一个确保最低压力的变频调速系统,实现恒压变流量控制,自适应调节。

图1 风机变频运行示意图

1.2 恒压变流量调节

恒压变流量调节方法风机管网运行曲线如图2所示。在工频(50 Hz)运行下,风机曲线为n1对应性能曲线,运行工况点为M1,在风量由Q1变小为Q2时,为保证系统压力不变,工况点由M1向左平移至和R2管网特性曲线的交点M2′处,对应的转速为n2′。对比图1可以看出,n2′大于n2,说明在恒压变流量调节的情况下,达到相同的风量,风机没有变压变流量时的转速低。但由于系统风量的减少,风机还是实现了节能。进一步分析可知,由于随着运行机台数的减少,或者生产工艺调节排风量减少,管网入口风量减少,系统阻力曲线会变得更陡,风量变化时,风机频率会降低更多,节能效果更好。

图2 恒压变流量运行示意图

比较两种风机工作状况变频调节方式可以看出,变压变流量系统节能效果更好,并同时改善管网对流量变化的适应性,提高了管网的运行安全可靠性。管道和设备的保养、维修工作量与费用大大减少。但这种设备控制信号的采集和传感系统比较复杂,调试工作量大,设计时必须有一定的管网基本技术资料,应用有一定困难[4]。并且纺织除尘系统的特点也不全部适用这种调节方法,这也是纺织除尘系统风量压力基本不进行调节,一直采用工频运行的原因。而恒压变流量自动控制系统比较简单,容易实现,运行调试工作量较少,也适合多数纺织除尘系统需要维持恒定负压的要求。这种系统在一定程度上解决了恒速工频运行风机系统的能源浪费问题,在控制检测元件普及,人工智能、自动控制要求提高的前提下,其推广价值较高。

2 清梳联除尘恒压变流量控制

2.1 清梳联除尘系统的设计运行特点

在纺织空调滤尘系统设计中,设计者一般按照主机设备厂家提供的排风量及压力要求,按照设备全开,运行速度最高,确定设计参数。即按照系统所需的最大风量、最大风压,并考虑一定的富余量来选择除尘器和主风机,多数没有采取运行调节措施。但实际运行中,纺织企业根据工艺品种及原料变化等因素,主机设备的运行速度、工艺参数、机台开停等都是不断变化的,按最大负荷设计的除尘系统肯定会维持在超负荷的条件下运行,致使系统风量过大,风压过高,造成能源浪费。由于除尘系统主要能耗设备为除尘系统主风机,针对纺织除尘系统的特点,又不能采取其他运行调节的方法来适应实际运行过程中的风压风量参数变化,多数系统会造成系统超负荷运行,无用能耗增加,车间发热量增大。

清梳联系统的棉流输送和排杂均以气流为载体实现,除尘系统是承接工艺排风和维持排杂系统正常工作的重要组成部分。因此,除尘系统设计运行是保持清梳联系统正常工作、系统运行节能的关键。纺织清梳联除尘是车间最主要的除尘部位,装机设备多,运行能耗高,每套常规清梳联设备,一般需要配备3套除尘系统,3套除尘系统主风机功率合计高达110 kW以上,并且随着清梳联设备同时开启,需要长时间满负荷运行,能耗大,噪声高。除少数短流程清梳联设备的清棉除尘系统要求风压较低外,大多数清梳联设备清棉和梳棉除尘系统均需要维持较高的负压,主机排风口负压不低于950 Pa。要求除尘系统主风机需保持不小于1 500 Pa的全压运行。这种运行特点,对除尘系统变频调速提出了特殊要求,需要采取恒压变流量控制才能满足清梳联除尘系统调速和节能的要求。

2.2 恒压变流量控制设计要求

纺织车间的高速化、自动化、智能化生产,对清梳联除尘系统工作提出了更高的要求,原来依靠传统人工控制或者设备超负荷运行,均不能满足主机设备高速自动化生产的要求,并且由于系统压力过高,容易出现质量和安全事故。迫切需要除尘系统具有自动变频调节的恒压变流量自适应能力。清梳联除尘的恒压变流量自适应技术,就是除尘系统智能控制的压力、流量能自动满足清梳联风压风量变化的要求。通过在恒压的条件下,自动调节风机的工作频率,在风量调节的过程中,实现系统压力恒定,从而实现“无人值守”的自适应性智能控制[5]。它是集网络、数字、控制技术于一体的系统控制工程,能使清梳联除尘系统在变流量的情况下,压力稳定,保证清梳联系统连续、可靠、稳定生产,有效提高生条和成纱的质量,同时降低无用能耗,实现节能。

恒压变流量除尘系统设计要求是在保证除尘系统流量最大,风压最高的前提下,采用压力信号控制变频系统,逐时调整主风机频率;在保持除尘机组进风箱处压力恒定的基础上,不断调整主风机的运行频率,调整风机风量、风压,以适应清梳联系统需要的风量和风压要求,达到节能运行的目的。

2.3 恒压变流量控制原理

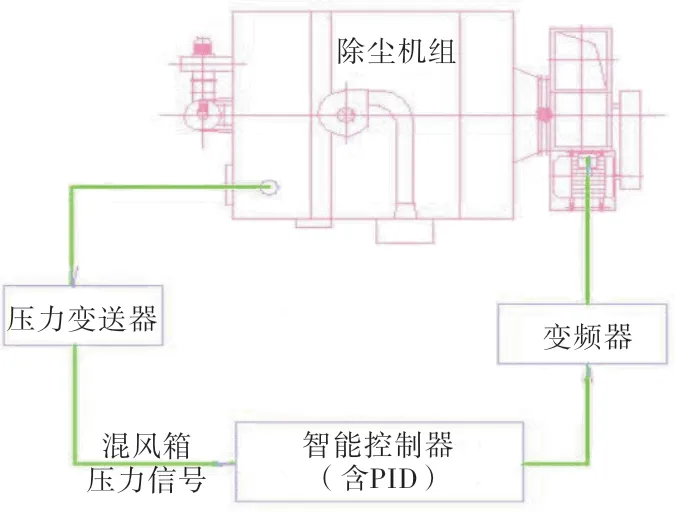

除尘系统变频调速恒压变流量控制部分由压力变送器、智能控制器、变频器等原件组成,其工作原理如图3所示。通过压力变送器检测除尘机组混风箱的压力,利用智能控制器将检测的压力信号和原设定压力信号P0进行比较运算,输出变化的频率信号来控制主风机转速,实现恒压变流量排风方案。系统工作时,压力变送器将混风箱输出的压力转变为电信号送入智能控制器,智能控制器将压力信号与压力设定值P0比较,并根据差值的大小按给定控制模式进行运算,产生控制信号。通过变频器控制风机电机的转速,使实际压力始终接近于系统设定压力,维持进风箱压力恒定,实现恒压变流量排风方案。

图3 除尘机组恒压变流量控制示意图

当系统风量减少,混风箱负压值大于系统中设计负压值P0时,通过压力变送器检测除尘机组进风箱的压力,压力传感器向智能控制器输入除尘器混风箱中压力信号;智能控制器通过和设定压力的信号比较,即向变额调速器发出降低电源频率的信号;风机转速随之降低,使风机出风量减少,风机提供的负压值降低,混风箱中的负压降低。反之当混风箱负压值减小时,说明主机运行台数增加,需要的排风量增大,则控制变频器运行频率逐渐升高至50 Hz,达到最大系统除尘风量。这样在系统风量变化时,始终能保持混风箱压力稳定。一方面可以调节由于设备停台造成的系统风量减少,系统压力升高造成的无用能耗;另一方面也可以克服由于设计富余量过大,造成系统运行风压风量过高,产生较大的无用能耗。进风箱压力设定值P0的确定,应根据不同时期主要生产品种和工艺要求进行设置。

3 运行分析

为分析恒压变流量控制系统的运行效果,对某项目一机两线清梳联系统中清棉和梳棉滤尘机组进行恒压变流量控制设计改造,并和原设计机组运行情况进行比较。清梳联工艺流程:JWF1012型往复抓棉机→TF50型重物分离器→FA 103B型双轴流开棉机→JWF1104型单轴流开棉机→JWF1026(10)-160型多仓混棉机×2→JWF1124型清棉机×2→异纤机×2→JWF1054型除微尘机×2→JWF1216型梳棉机9台×2。原设计清棉设置一套除尘机组,配备主风机风量45 540 m3/h,全压1 751 Pa,装机功率37 k W;每9台梳棉机设置一套除尘机组,配备主风机风量39 310 m3/h,全压2 013 Pa,主风机装机功率37 kW。主风机平均电流采用现场实测数据,平均功率按照运行电流×380×1.732×0.86计算。

梳棉除尘系统恒压变流量运行和工频运行比较如下。

项目 恒压变 工频

流量运行 运行

系统排风量/m3·h-138 300 41 600

主风机全压/Pa 1 500 1 800

除尘机组混风箱

负压/Pa 1 250 1 500

梳棉机集尘箱

负压/Pa 1 000 1 200

运行平均频率/Hz 45 50

主风机平均电流/A 41.7 56.7

主风机实际功率/k W 23.6 32.1

清棉除尘系统恒压变流量运行和工频运行比较如下。

项目 恒压变 工频

流量运行 运行

系统排风量/m3·h-139 800 43 200

主风机全压/Pa 1 500 1 850

除尘机组混风箱

负压/Pa 1 330 1 650

清棉机排风口

负压/Pa 1 050 1 300

运行平均频率/Hz 45 50

主风机平均电流/A 42.5 57.6

主风机实际功率/k W 24.1 32.6

从以上数据可以看出,采用恒压变流量变频对除尘系统进行控制,能较好地稳定除尘系统的压力,及时响应主机设备对除尘风量的要求,起到稳定主机设备气流压力,保证工艺参数及产品质量稳定的效果。并克服设备配备富余量过大的问题,综合节能效果可达26%,具有良好的节能效果。一机两线清梳联设备每年按7 500 h运行计算,清棉除尘每年可节能7 500×(32.6-24.1)=63 750(kW·h),梳棉除尘可节能2×7 500×(32.1-23.6)=127 500(kW·h),共计191 250 kW·h,平均电费按0.65元/(kW·h)计算,每年节约电费12.431万元,控制设备当年可收回全部投资。并且减少了清梳联系统的无用功耗,降低了夏季车间发热量,减少了空调冷负荷,降低了清梳联夏季车间温度,改善了工作环境。

通过对运行检测结果分析,清棉除尘系统还有进一步的优化空间。由于清棉设备最高负压要求清棉机排尘口负压值为650 Pa[6],而变频减速后实测负压值仍达到1 050 Pa,所以可根据工艺生产情况对混风箱设定值进行适当调试。对主风机的配备宜采用大风量,全压较低的大机号低转速的风机,全压不宜富余量过大。梳棉机吸风箱压力是系统保证的重点,可根据原棉情况、半制品及成品参数等因素进行调整。适当降低吸风箱压力,有利于节能运行。

4 结论

纺织厂清梳联系统由于自动化、高速化生产的要求,对除尘系统设计要求较高,为保证其运行,除尘系统设计富余量较大,运行中大多会处于大马拉小车的情况,产生较大无用能耗。通过风机调节控制理论的分析,恒压变流量调节方法具有在恒定压力条件下,逐时调节系统风量的作用,设备控制信号的采集和传感系统简单,调试工作量小,运行可靠。

对清梳联除尘系统采用恒压变流量控制,能较好地稳定除尘系统的压力,逐时响应主机设备对除尘风量的变化要求;起到气流压力波动小、主机工艺参数及产品质量稳定的效果。以常规一机两线清梳联系统为例,利用恒压变流量控制除尘系统主风机,可以实现综合节电26%、年节约电费12.431万元的效果,且能改善车间环境状况,降低夏季车间温度。