超导陀螺仪转子加工误差对其位置检测影响研究

2020-03-17张佑春

朱 炼,张佑春

(1.安徽工商职业学院 应用工程学院,安徽 合肥 231131;2.哈尔滨工程大学 自动化学院,黑龙江 哈尔滨 150001)

超导陀螺仪是一种高精度自由转子陀螺仪[1-2],与静压气浮陀螺仪[3]、动压气浮陀螺仪[4]、静电陀螺仪[5-7]等自由转子陀螺仪不同,其转子悬浮是利用了超导体的Meissner效应[8]。超导陀螺仪主要由转子支承系统、转子转动系统、位置检测系统、伺服系统、低温真空系统等部分组成。转子支承系统使转子悬浮、转子定中、转子偏移后回到原来位置;转子转动系统使转子旋转、启动、控制转子加减速;位置检测系统用来检测转子的位置;伺服系统控制陀螺仪壳体;低温真空系统使陀螺仪处于超导态的低温真空环境中。由于其转子悬浮在超低温的真空环境中,转子没有摩擦干扰和热效应的影响,其理论精度高出传统陀螺仪2~3个数量级,这可以使其成为深海导航和深空探测的高精度惯性器件。目前,国内主要有哈尔滨工程大学和中国科学院电工研究所等单位研制超导陀螺仪。哈尔滨工程大学超导陀螺仪课题组分别从转子支承系统、转子转动系统和位置检测系统等方面开展了研究,并进行了原理样机和实物试验,取得了重要进展[9-10]。中国科学院电工研究所的研究人员针对所设计的超导陀螺仪进行了悬浮力的计算和悬浮特性分析,并研制了超导电机并进行了实物试验,获得了成功[11-12]。但是,目前研制的超导陀螺仪的精度都有待进一步提高。

由于用光电检测转子位置的精度较高,在设计超导陀螺仪转子位置检测系统时,采用光电检测的方法。根据转子表面刻线和光电传感器安装位置的不同,超导陀螺仪转子位置的光电检测法可分为转子赤道刻线法、转子极顶刻线法以及转子极顶-赤道刻线法等。超导陀螺仪对转子的加工精度要求较高,转子的加工精度将直接影响到其位置检测精度,从而对超导陀螺仪的精度产生重要影响。但是,由于加工过程中的各种不确定因素,加工转子会产生多种加工误差。转子的加工误差主要包括转子的刻线误差、转子顶部平面误差、转子的球形误差等,其中转子的刻线误差、转子顶部平面误差对其位置检测有较大的影响。本文以转子位置检测的极顶-赤道刻线法为例,分析转子的刻线误差和转子顶部平面误差对其位置检测的影响。

1 转子极顶-赤道刻线法原理

转子位置检测的极顶-赤道刻线法原理如下:将球形转子顶部加工成一个平面,在转子顶部平面的特定位置加工出刻线,在转子赤道附近的特定位置也加工出刻线。在转子赤道正上方和顶部平面上方安装光电传感器。当光照到转子表面有刻线的区域时将产生漫反射,光电传感器接收到漫反射光经过光电转换形成弱信号;当光照到转子表面无刻线的区域时,光电传感器接收到反射光经过光电转换形成强信号。通过检测光电传感器光电转换形成的强弱信号变化,可以推算出转子的位置。

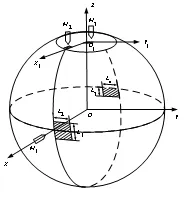

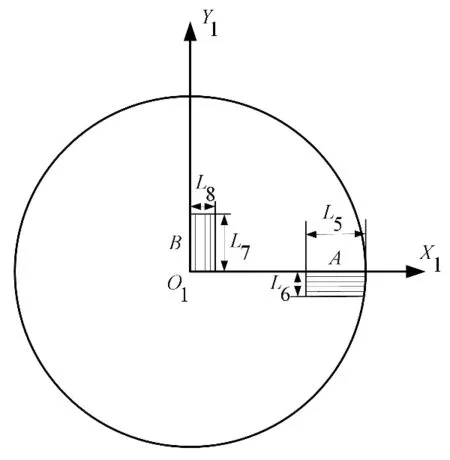

在超导陀螺仪转子极顶-赤道刻线法的光电检测系统中,转子赤道附近分别刻有边长为 L1、L2和L3、L4的两个球面矩形,在转子赤道正上方安装有光电传感器M1。以转子球心O为坐标系原点,O点与M1的连线为O轴,使平面OXY位于赤道平面上,按照坐标系法则建立坐标系OXYZ。在转子顶部平面上分别刻有底边长为L5、高为L6的圆弧梯形和边长为L7、L8的矩形,在圆弧梯形底边长L5的中点A处安装有光电传感器M2,在矩形边长L7的中点B处安装有光电传感器M3。以转子顶部平面的圆心O1为坐标系原点,使O1X1轴与OX轴平行,使O1Y1轴与OY轴平行,建立坐标系O1X1Y1Z。转子极顶-赤道刻线法图和转子顶部平面图分别如图1和图2所示。

图1转子极顶-赤道刻线法

图2 转子顶部平面

设球形转子的半径为R,转子顶部平面圆的半径为r,转子的转速为每分钟n转。转子每转一周,转子赤道正上方的光电传感器M1接收到的弱信号的时长为

(1)

转子顶部平面上方的光电传感器M2接收到的弱信号的时长为

(2)

转子顶部平面上方的光电传感M3接收到的弱信号的时长为

(3)

如果转子的位置发生改变,则t1、t2或t3的大小会发生改变。测出t1、t2或t3的值就可以推算出转子的位置。

2 转子的刻线误差对其位置检测影响的数学模型

由于刻线机精度限制和随机干扰的影响,转子表面的刻线会与理论值之间存在误差。转子刻线误差存在着多种形式,为了简化分析,只讨论刻线的长度误差对其位置检测影响。假设长度L1、L2、L3、L4、L5、L6、L7、L8分别存在着△L1、△L2、△L3、△L4、△L5、△L6、△L7、△L8的长度误差,转子每转一周,此时M1接收到的弱信号的时长为

(4)

产生的误差为

(5)

此时M2接收到的弱信号的时长为

(6)

产生的误差为

(7)

此时M3接收到的弱信号的时长为

(8)

产生的误差为

(9)

3 转子顶部平面误差对其位置检测影响的数学模型

由于加工设备精度的限制和随机干扰的影响,加工出的转子顶部平面也存在着误差。转子顶部平面误差也存在着种形式,我们只讨论转子顶部平面的倾斜度误差。以下分别讨论转子顶部平面与O1X1轴产生α度的倾斜度误差和与O1Y1轴产生β度的倾斜度误差的情况。

3.1转子顶部平面与O1X1轴产生α度的倾斜度误差

当转子顶部平面与O1X1轴产生α度的倾斜度误差时,转子每转一周,M1接收到的弱信号的时长和M3接收到的弱信号的时长与无误差时没有变化,但M2接收到的弱信号的时长发生了变化,其值为

(10)

产生的误差为

(11)

3.2转子顶部平面与O1Y1轴产生β度的倾斜度

当转子顶部平面与O1Y1轴产生β度的倾斜度误差时,转子每转一周,M1接收到的弱信号的时长和M2接收到的弱信号的时长与无误差时没有变化,但M3接收到的弱信号的时长发生变化,其值为

(12)

产生的误差为

(13)

4 仿真分析

设超导陀螺仪转子半径R为25 mm,转子顶部平面圆的半径r为7.5 mm,L1=L5=L7=3mm,L2= L4= 10mm,L3= 1.5mm,L6= L8= 1mm,转子的转速为10000 r/min。

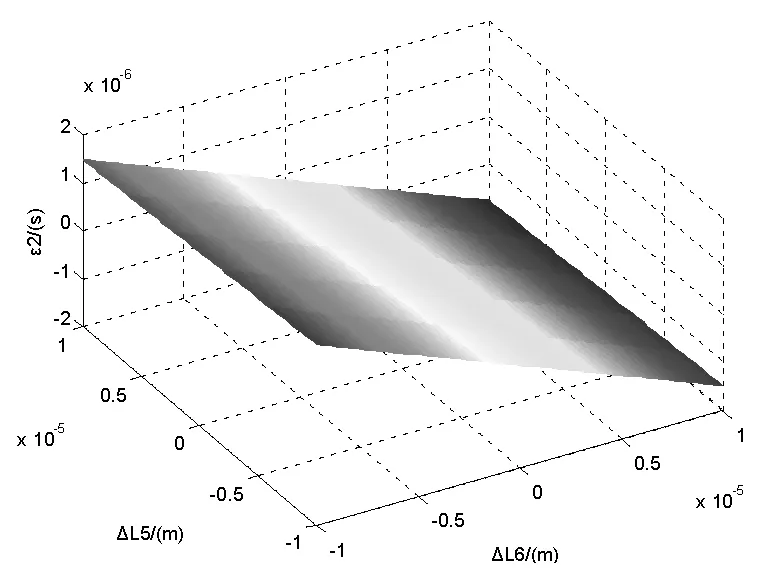

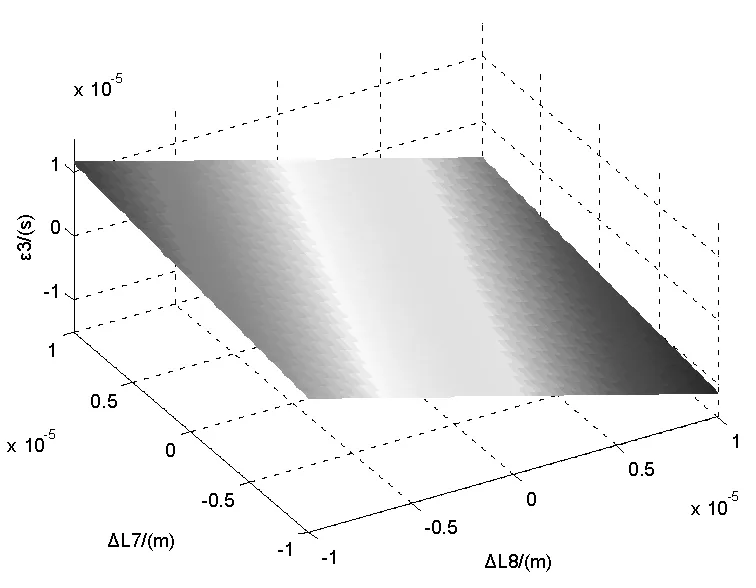

当转子刻线的长度产生误差,ε1、ε2、ε3与长度误差之间的关系分别如图3、4、5所示。

图4 ε2与△L5、△L6的关系

图5 ε3与△L7、△L8的关系

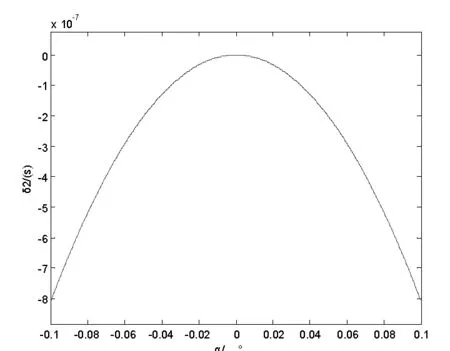

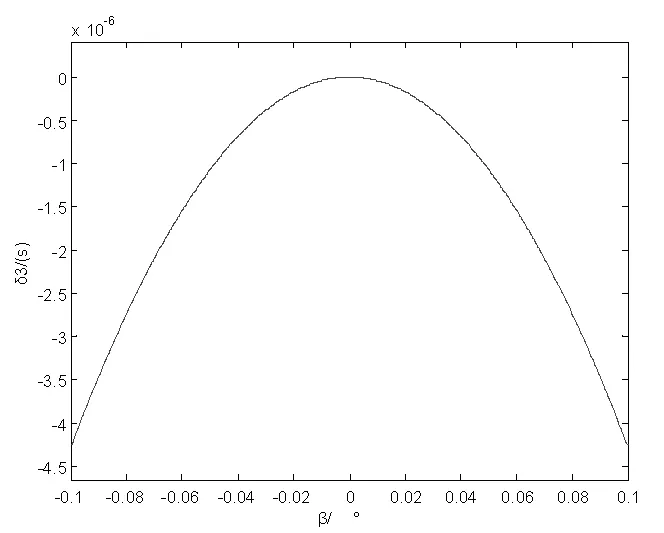

转子顶部平面产生倾斜度误差时,δ2与α、δ3与β之间的关系分别如图6、7所示。

图6 δ2与α的关系

图7 δ3与β的关系

从图3、4、5中可以看出,当转子的刻线的长度误差在10-5m数量级时,δ3最大,达到10-5s数量级;而ε1最小,处在10-7s数量级,转子的刻线的长度误差对t3影响最大。从图6、7中可以看出,转子顶部平面产生倾斜度误差在±0.1°之间时,δ3较δ2大,达到10-6s数量级,转子顶部平面与O1Y1轴产生的倾斜度比与O1X1轴产生的倾斜度对其位置检测的影响大。带着10-5s和10-6s数量级时间误差的光电检测信号送入到精密时间间隔计数器电路和解算电路进行转子位置推算,将对转子位置推算产生一定的误差,这对超导陀螺仪的精度产生较大的影响。

5 结语

位置检测系统是超导陀螺仪的重要组成部分之一,提高位置检测系统的检测精度能够提高超导陀螺仪精度。通过分析转子的刻线误差和转子顶部平面的误差对其位置检测的影响,找出影响位置检测的关键因素,这对于提高超导陀螺仪系统精度有重要意义。随着精密加工方法的改进和设备精度的提高,转子表面的加工误差将会越来越小,超导陀螺仪系统的精度也会越来越高。