大断面地铁车站隧道软弱围岩渐进破坏规律模型试验研究

2020-03-17侯志强朱晓雨王海彦张俊儒

孔 超,侯志强, 朱晓雨,姚 勇,王海彦,张俊儒

(1.西南科技大学 土木工程与建筑学院,四川 绵阳 621010;2.工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621010;3.中国中铁四局集团第五工程有限公司,江西 九江 332000; 4.南京工业大学 交通运输工程学院,江苏 南京 210009;5.西南交通大学 交通隧道工程教育部重点试验室,四川 成都 610031;6.西南交通大学 土木工程学院,四川 成都 610031)

随着城市轨道交通系统的快速发展,为了满足车站功能,暗挖地铁车站多设置为大跨拱形断面。但是,由于城市地质环境复杂,周边既有建(构)筑物众多,施工工艺复杂等因素,若施工不当,极易出现因隧道结构及围岩失稳而造成的隧道塌方事故[1-4],不仅造成人员和财物的极大损失,还会产生严重的社会不良影响。

通过对大跨隧道塌方机理的研究[5-7],已经明确隧道塌方是一个渐进性破坏过程,即由于隧道开挖卸载导致应力重分布,使应力集中区域围岩破坏,随着隧道分部开挖,围岩产生渐进破坏,最终由于支护的渐进破坏而产生塌方。隧道塌方是围岩渐进破坏以及支护渐进破坏相互耦合作用的结果,但在实际施工中所能观察到的现象只有支护的渐进破坏过程,即支护变形—开裂—失稳塌方(支护及围岩)。目前,隧道围岩渐进破坏研究主要通过模型试验以及数值计算。模型试验为实现隧道渐进破坏一般采用2种方法:一种是采用参数较弱的相似材料,不设置支护[8],但该方法围岩渐进破坏过程极快,围岩破坏发展过程不易观察且无法模拟围岩与支护的相互作用;另一种是设置支护后,通过加载模拟隧道渐进破坏[9-13],该方法虽然能够模拟支护与围岩相互作用的渐进破坏过程,但由于围岩破坏是通过外部荷载加载实现的,围岩及支护始终处于超载状态,围岩受力及破坏状态无法与实际完全吻合,且无法模拟隧道施工过程中的渐进破坏。

本文以贵阳市轨道交通2号线阳明祠车站为工程案例,通过室内试验模拟大跨车站施工过程,在施工过程中仅通过围岩自重,实现围岩渐进破坏以及支护渐进破坏的模拟;通过施工渐进破坏过程,明确施工期间大跨隧道塌方破坏过程机制,为隧道塌方的预防与治理提供理论基础;研究围岩与支护渐进破坏过程的相互作用规律,探讨围岩塌落荷载与施工过程的相关性,为支护荷载设计提供基础。

1 工程背景

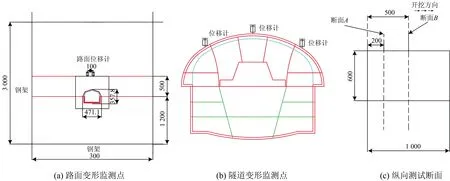

阳明祠站位于宝山北路与东山路的十字交叉路口北侧道路下方,沿宝山北路呈南北向布置。车站周边环境复杂,车站正上方宝山北路为贵阳市市中心主干道,双向6车道,车流量大且拥堵。车站起止里程为YCK34+371.496—YCK34+637.700,长266.204 m,宽19.9 m,设计为暗挖2层岛式车站,最大开挖宽度26.35 m,埋深18.7 m。开挖标准断面如图1所示。

图1 地铁车站标准断面(单位:mm)

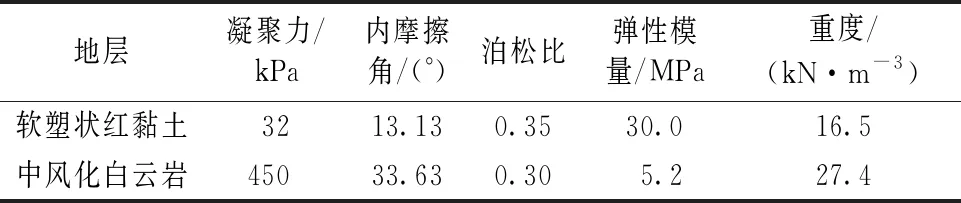

阳明祠站区间范围内上覆地层为第四系人工填土、红黏土,第四系覆盖层厚度约2.2~13.0 m,下伏基岩为三叠系下统安顺组白云岩,是典型的上层为软土,下层为硬岩的地层。根据现场地质勘察报告,上层软土和下层硬岩的力学参数见表1。

表1 地层物理力学参数

2 隧道施工渐进破坏的模拟试验

2.1 相似比与模型材料

为了真实准确地反映隧道开挖过程中围岩和支护的变形特征及影响,必须考虑试验模型与原结构之间的相似关系,主要包括模型材料、模型形状以及荷载等[14-15]。

根据模型箱尺寸大小,并考虑模型试验成本与操作性,取几何相似比Cl=50,推算出隧道模型宽度为470 mm,高度为350 mm。将几何相似比作为基础相似比,推导得出其它物理力学参数相似比分别为:材料泊松比、材料应变、材料摩擦角相似比Cз=Cφ=Cμ=1∶1,材料弹性模量、模型变形、材料黏聚力Cχ=Cе=Cс=50∶1。依据该相似比,经过大量的配比试验,确定软土层材料的质量配合比见表2,含水率为15%;硬岩土层骨料由铁矿粉∶晶石粉∶英砂按照1.00∶0.67∶0.29的质量配比制成,松香酒精溶液摩尔浓度为7.5 mol·L-1,材料的质量配合比见表3,含石英砂数20~40目;最终选取模型围岩的力学参数见表4。

表2 地铁车站上层软土模型材料的质量配合比 单位:%

表3 地铁车站下层硬岩(中风化白云岩)模型材料的质量配合比

单位:%

表4 模型围岩的力学参数

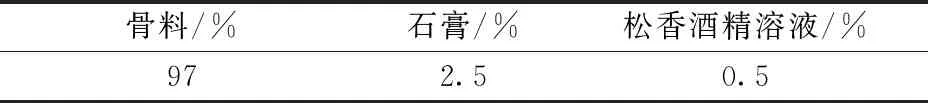

2.2 模型试验装置

模型箱以钢架为基本组成单元,钢架与钢架的连接处由高强度螺栓固定而成,其封闭稳定的结构能够很好地满足本试验所需要的围岩边界条件,确保与实际工况一致;整个模型箱的尺寸为3 000 mm×3 000 mm×1 000 mm,中间放置隧道处的尺寸为600 mm×600 mm;考虑隧道上方道路及车辆荷载,道路采用有机玻璃模拟,在路面放置一定数量的铁块模拟车辆荷载对隧道的影响;根据现场上下地层实际分布情况,以地铁车站拱脚以上铺设软土相似材料,拱脚以下铺设硬岩相似材料;模型箱前侧为厚20 mm的有机玻璃构成,可以清晰观测到围岩的变化情况;整个模型试验装置如图2所示。

2.3 测点布置及测试方法

试验中主要对路面变形、隧道拱部变形进行监测,监测点分别见图3(a)和(b)。路面变形采用可自动监测的位移计监测,隧道拱部变形,采用预埋的拱部位移计监测装置进行监测,埋设位移测量装置位置需高于隧道拱部10 mm左右,防止在开挖隧道模型时位移秆滑落,以记录隧道拱顶、左拱腰和右拱腰3个关键结构点的变形情况。为了保证监测数据的可靠性,纵向设置2个监测断面,监测断面布置见图3(c)。

图2 模型试验装置

图3 测试断面及测点布置 (单位:mm)

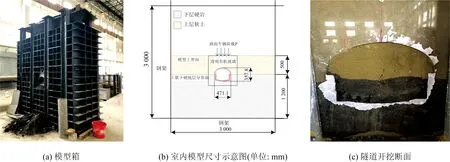

2.4 试验过程

为了真实模拟隧道开挖的过程,严格按照现场施工方法设计试验开挖方案。具体开挖方案为:左右导洞上侧开挖100 mm,及时设置初支和临时支撑;待初支成型后左右导洞下侧开挖各100 mm,设置初支和临时支撑;稳定后开挖中导洞上部100 mm,并设置初支和临时支撑;导洞开挖100 mm,对拱顶进行初支;开挖中导洞下部100 mm,预留核心土,第1个断面开挖结束;以此循环开挖,待所有支护结构稳定后逐段拆除临时横撑。上拱部具体开挖方式如图4所示。

3 试验结果与分析

3.1 围岩及初支的渐进破坏过程

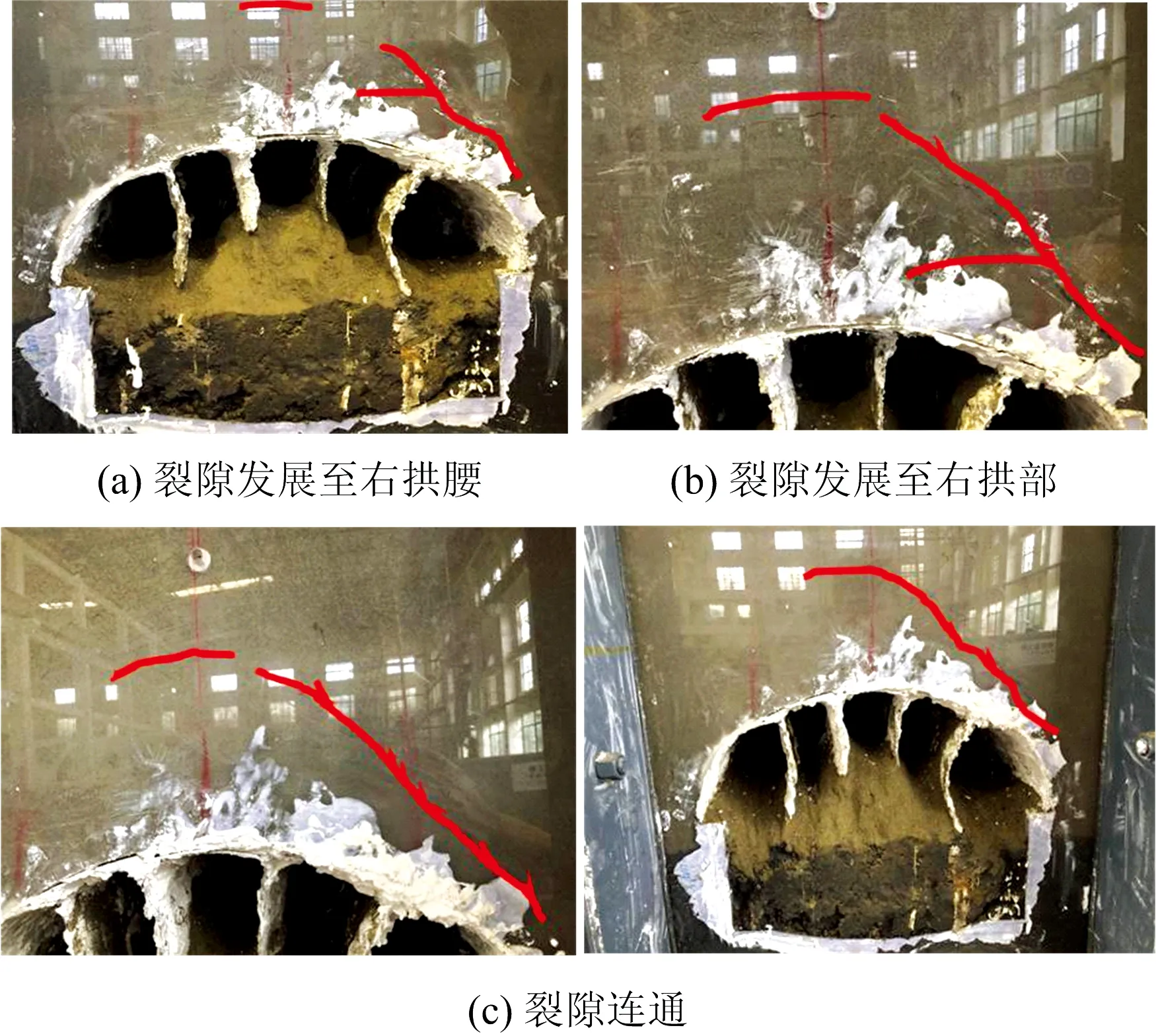

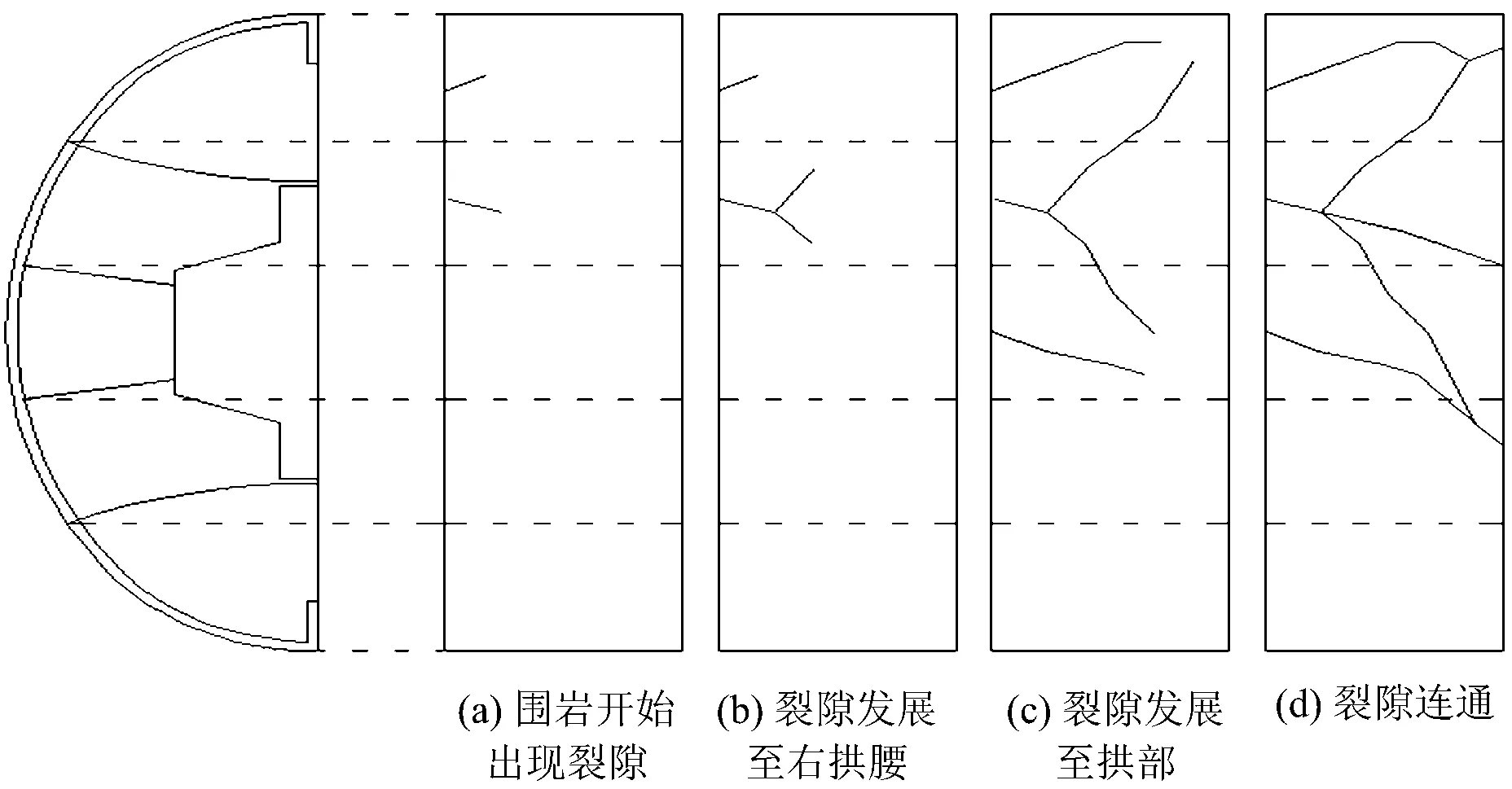

隧道模型开挖至第2个断面中导洞左右两侧时,在隧道拱顶上方和右拱腰围岩出现了较大的裂缝,如图5所示。对比开挖前后可以发现,在开挖前,右拱腰上方软土围岩完整,无明显裂缝,初期支护与前板玻璃连接完好;开挖后,隧道右拱腰上侧出现1条较大的裂缝(红线标注),裂缝起于邻近拱顶侧,终于右侧拱腰处,并且右侧拱腰处临时横撑与前板玻璃之间出现裂缝,此处的初期支护有明显下沉的现象,上方软土围岩开始出现不稳定现象;继续开挖隧道,围岩裂缝逐步发展。裂缝发展的趋势如图6所示。

图4 隧道开挖过程图

图5 围岩裂隙初始发展

图6 围岩渐进破坏过程

当开挖至300 mm断面时,支护拱顶出现1条细小的裂缝;随着隧道开挖,支护拱顶和右拱腰裂缝宽度不断增加,2处裂缝逐渐连接。观察初支与前板玻璃连接状态可以发现,围岩裂缝增大,支护下沉量也越明显增加。左拱腰至右拱腰处都发生了分离现象,产生了较大的沉降,状态极不稳定。静置约20 min后,隧道拱顶至右拱腰支护脱落,并牵连压坏左侧拱腰,整个隧道发生崩塌。隧道崩塌时的状态如图7所示。

图7 隧道塌方形态

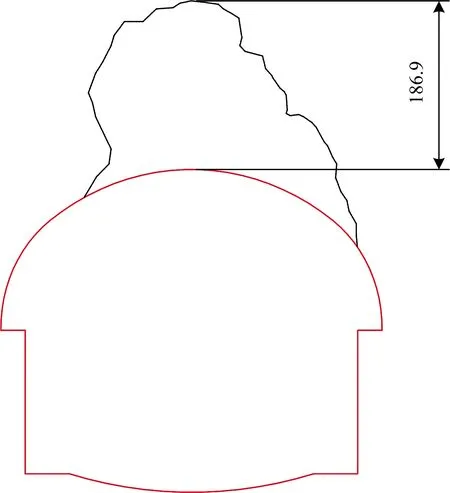

隧道崩塌后,在隧道拱顶附近形成1个不稳定塌落拱,塌落拱的整体形状与图7(c)裂隙发展的形态基本一致,塌落范围如图8所示,塌落拱随着放置时间不断向下塌方,但隧道的塌方并未导致隧道正上方路面塌陷,路面仅发生少量变形。

3.2 初期支护及路面沉降演变

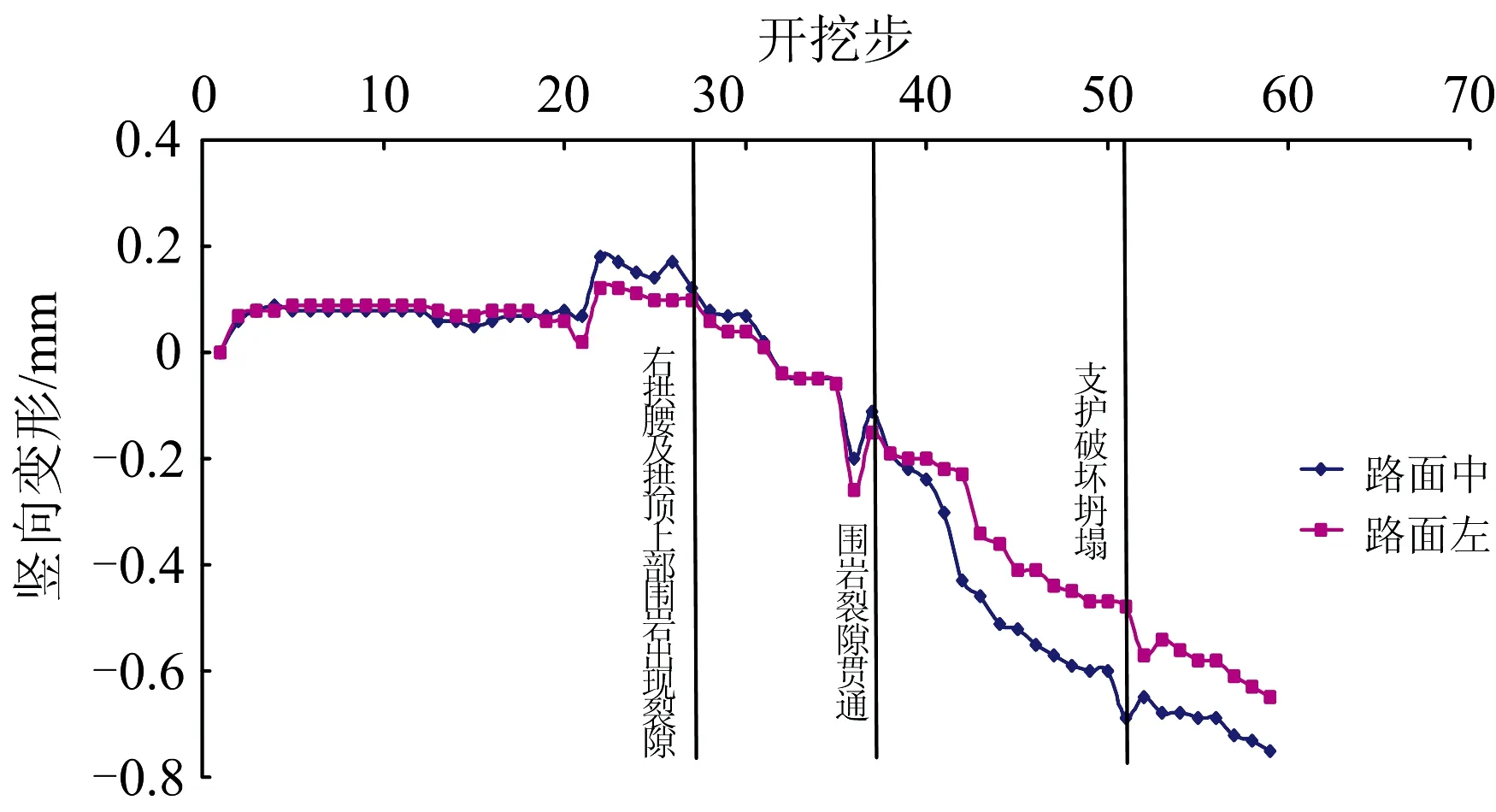

初期支护拱顶、左右拱腰及路面随围岩渐进破坏过程变形变化曲线分别如图9及图10所示。

由图9以及对比围岩渐进破坏过程可知:围岩渐进破坏与支护渐进破坏过程相辅相成,相互影响;当隧道右拱腰及拱部出现少量裂隙时,支护受力增加,致使变形开始增大,在围岩拱部裂隙逐渐发展过程中,支护变形出现快速增加现象;但当围岩拱部裂隙贯通后(此时围岩塌落拱已基本成型),支护并未立即破坏,变形增幅变缓且支护裂缝开始发展,最后支护破坏与围岩塌方。

图8 塌落拱形态示意图(单位:mm)

图9 支护变形随围岩渐进破坏过程变化曲线

图10 路面变形随围岩渐进破坏过程变化曲线(同样)

由图10可知:由于围岩为塌落拱式破坏且路面结构的支撑作用,路面位移并未出现较大位移,且路面的位移变化过程与围岩渐进破坏过程也有相似的对应关系。这也与现场施工情况相对应,现场施工过程中导洞曾发生过塌方,但并未影响至路面运营。

3.3 支护裂隙发展规律

随着隧道开挖,支护内部裂隙发展情况如图11所示。由支护裂隙发展过程可知:支护破坏也是渐进破坏过程,其与围岩渐进破坏过程相对应,随着围岩渐进破坏,支护所承受围岩荷载逐渐增加,支护裂隙从单一裂隙逐渐发展至贯通,最终导致支护破坏,围岩塌方。

图11 支护裂隙随围岩渐进破坏发展过程

3.4 围岩及支护相互作用机理

支护渐进破坏过程为:变形缓慢增加—变形快速增加—变形缓慢增加但裂隙快速发展—支护破坏,这一过程在隧道施工以及其他试验中也得到了证明[5-6,12-15]。而在支护变形破坏过程中对应的围岩渐进破坏过程为:裂隙出现—裂隙发展—裂隙贯通—围岩塌方。两者共同发展相互作用:围岩裂隙出现使支护荷载增加,支护变形增大,进一步使围岩裂隙发展贯通,支护荷载再次增加,支护屈服,裂隙发展进而整体塌方。

施工塌方主要由于围岩软弱及支护设置不当造成的。在实际施工过程中,当发现支护变形大幅增加时,不仅要注意增加支护强度还应通过及时注浆、打设长锚杆等措施减缓围岩裂隙发展,阻断围岩渐进破坏过程。

4 结 论

(1)本试验方法能够有效模拟围岩及支护在隧道施工过程中的渐进破坏过程,与实际较为吻合,且弥补了传统围岩渐进破坏试验的不足之处。

(2)围岩变形破坏由右侧拱腰破坏带动拱顶破坏,并传递到左侧拱腰,直至隧道崩塌形成与裂缝形状一致的塌落拱。围岩渐进破坏过程为:裂隙出现—裂隙发展—裂隙贯通—围岩塌方。

(3)隧道支护主要承受来自上方围岩破坏的松动压力,支护渐进破坏过程为:变形缓慢增加—变形快速增加—变形缓慢增加但裂隙快速发展—支护破坏,与实际破坏基本吻合。

(4)实际施工过程中,围岩渐进破坏与支护受力状态是相互影响作用的:围岩裂隙出现使支护荷载增加,支护变形增大,进一步使围岩裂隙发展贯通,支护荷载再次增加,支护屈服,裂隙发展进而整体塌方。

(5)施工塌方主要由于围岩软弱及支护设置不当造成的。在实际施工过程中,当发现支护变形大幅增加时,不仅要注意增加支护刚度,还应通过及时注浆、打设长锚杆等措施减缓围岩裂隙发展,阻断围岩渐进破坏过程。