变弯度机翼技术发展研究

2020-03-17李小飞张梦杰王文娟钟敏王志刚周进薛景锋

李小飞,张梦杰,王文娟,钟敏,王志刚,周进,薛景锋

1.中国航空研究院,北京100012

2.中国飞机强度研究所,陕西西安710065

3.北京航空航天大学,北京100191

变形飞机是指飞机在飞行过程中可以根据飞行环境和任务需要灵活地改变其外形,获得满足环境和任务要求的总体性能的飞行器,变体技术可以提高飞机的飞行性能和机动能力。按变形方式可分为大尺度变形、中等变形以及局部小变形[1],变弯度机翼通过改变机翼弯度实现变形,属于中等变形情况[2]。

本文讨论的变弯度机翼是指有柔性的前缘和后缘,翼面为连续、光滑、没有开缝或滑动接头的机翼。机翼翼型由内部联动装置来控制,使其能够随环境变化和所需要升力变化而变化,可实现变弯度控制、阵风载荷减缓控制等。

对于大型民用飞机而言,变弯度技术可以减少飞机巡航阻力,提升燃油经济性,降低噪声。大型民用飞机一般在设计点具有较优的气动效率,该设计点对应特定的飞行高度、马赫数和飞机重量(质量)[3]。在整个飞行任务剖面中,受航班密度、航线高度等因素限制,飞机经常偏离设计点,非设计点机翼的气动性能仍有很大的提升空间。巡航时采用变弯度技术通过改变机翼前后缘的形状来调整机翼的升力,使之与最佳气动效率状态相匹配,提高燃油经济性。同时由于机翼前后缘变形没有缝道和剪刀口,曲率变化连续,翼面压力变化平缓无明显流动分离,可以有效降低起飞和进场噪声。采用光滑连续变弯度技术可获得更大的性能提升空间,更加符合未来民用飞机的发展需求。机翼变弯度飞行是未来绿色航空的发展趋势之一。

对于军用飞机而言,采用变弯度技术可以解决不同设计点气动布局的矛盾,改善多功能性,可在短跑道上起飞,大大增加航程,提高其经济性和作战效能[4]。

随着计算能力和结构优化设计能力、新型材料、先进制造、新型驱动器和分布式控制等技术的进步,使得能够实现正向收益的光滑连续变弯度机翼技术成为可能。

1 国内外发展现状

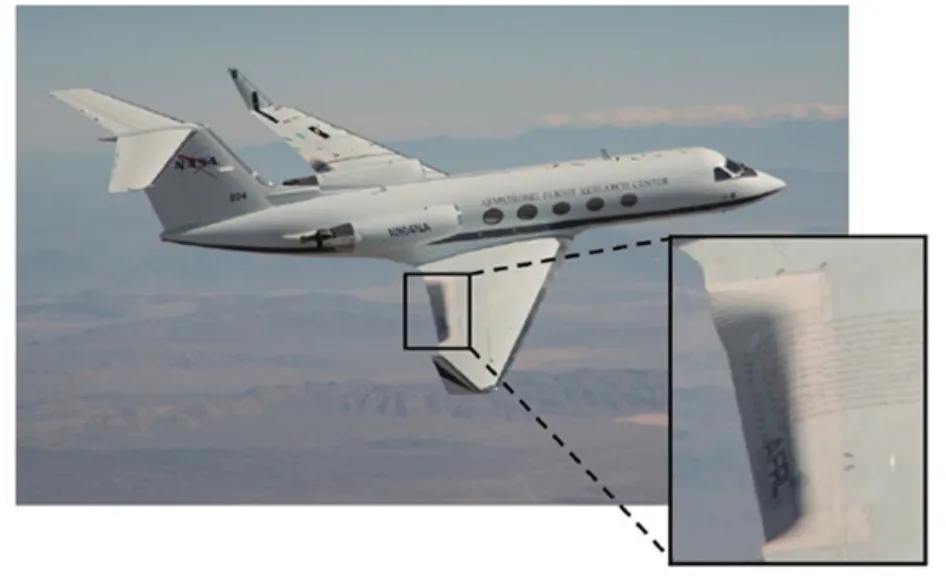

20世纪80年代,人们开始关注机翼变弯度在大型民用运输机上应用可能带来的收益。美国任务自适应机翼(MAW)项目,通过光滑地改变机翼前后缘的弯度,提升了飞机的巡航和机动性能,如图1 所示[5];主动柔性机翼(AFW)项目中,采用副翼和前缘襟翼的偏转来改变柔性机翼上的气动力,进而控制柔性机翼的扭转变形,在不增加飞机重量的情况下显著提高了滚转控制性能[6],如图2 所示;智能飞机结构(SARISTU)项目采用自适应前缘下垂、变形后缘襟翼、主动翼梢后缘,实现机翼减阻、降噪、结构健康监控、减重和其他方面的集成设计[7],如图3 所示。其中ACTE II 项目中的柔性机翼后缘已经在“湾流”Ⅲ上进行了Ma0.85的高速试飞,技术已经非常接近工程实际应用[8],如图4和图5所示。波音787飞机机翼后缘采用变弯度设计,巡航阻力显著降低,等效节省约340~450kg 重量[9]。此外,波音公司联合NASA为未来民用运输机发展后缘襟翼连续变弯度技术,具有较大的发展潜力[10-13]。

图1 F-11 任务自适应机翼飞行演示验证(MAW)Fig.1 F-11 mission adaptive wing flight demonstration verification(MAW)

图2 F/A-18改装的主动柔性机翼(AFW)Fig.2 F/A-18 modified active flexible wing

图3 SARISTU 项目智能机翼结构样件Fig.3 SARISTU smart wing structure sample

从1995年到2018年,欧洲开展的部分智能变形机翼控制技术研究项目包括:智能机翼结构(ADIF)、自适应机翼技术(AWiTech)、自适应缝隙控制(Pro-HMS)、智能翼梢小翼(IHK)、智能前缘装置(SmartLED)、下一代机翼的智能高升力装置(SADE)、智能飞机结构(SARISTU)、智能固定翼飞机(JTI-SFWA)和新概念飞行器布局(NOVEMOR)。从1985年到2018年,美国开展的部分智能变形机翼控制技术研究项目包括:主动柔性机翼(AFW)、任务自适应机翼(MAW)、智能机翼计划(SWP)、自适应柔性后缘(ACTEI & Ⅱ)和可连续变弯度后缘襟翼(VCCTEF)。

图4 安装于“湾流”Ⅲ试验机上的ACTE变形襟翼Fig.4 ACTE deformation flap installed on Gulfstream Ⅲtest aircraft

图5 ACTE变形襟翼结构示意图Fig.5 ACTE structural diagram of deformed flap

通过欧美长达数十年的项目支持,一些较为成熟的机翼变弯度方案已经过风洞测试和试飞,接近实际工程应用水平。针对变弯度机翼实现方案进行了梳理,见表1。

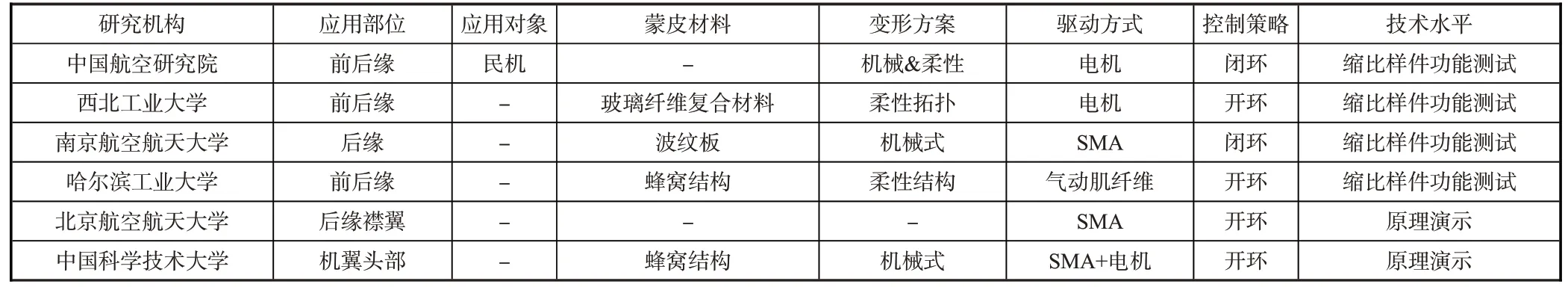

我国从事变弯度机翼研究也已经有30多年的历史,在机翼变弯度相关技术方面,如气动设计、变形方案设计、大变形蒙皮等方面一直在开展研究,但目前仍处于探索阶段[14]。

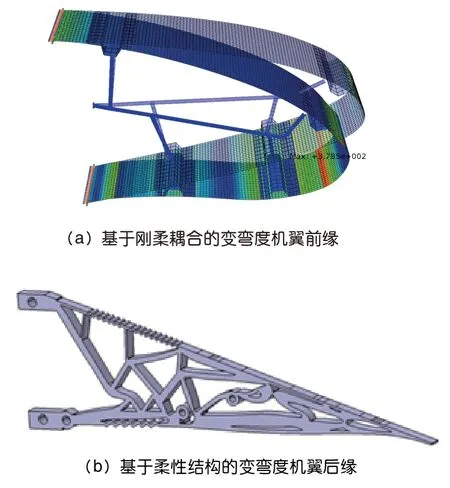

中国航空研究院以远程民机为背景,设计了机翼前后缘变弯度结构,针对机械结构/柔性结构两种路线,研究了前缘连杆方案、柔性拓扑方案,后缘偏心梁方案、手指型方案、柔性拓扑方案,开展了基于光纤光栅变形传感器反馈的闭环控制,目前项目正在实施中。

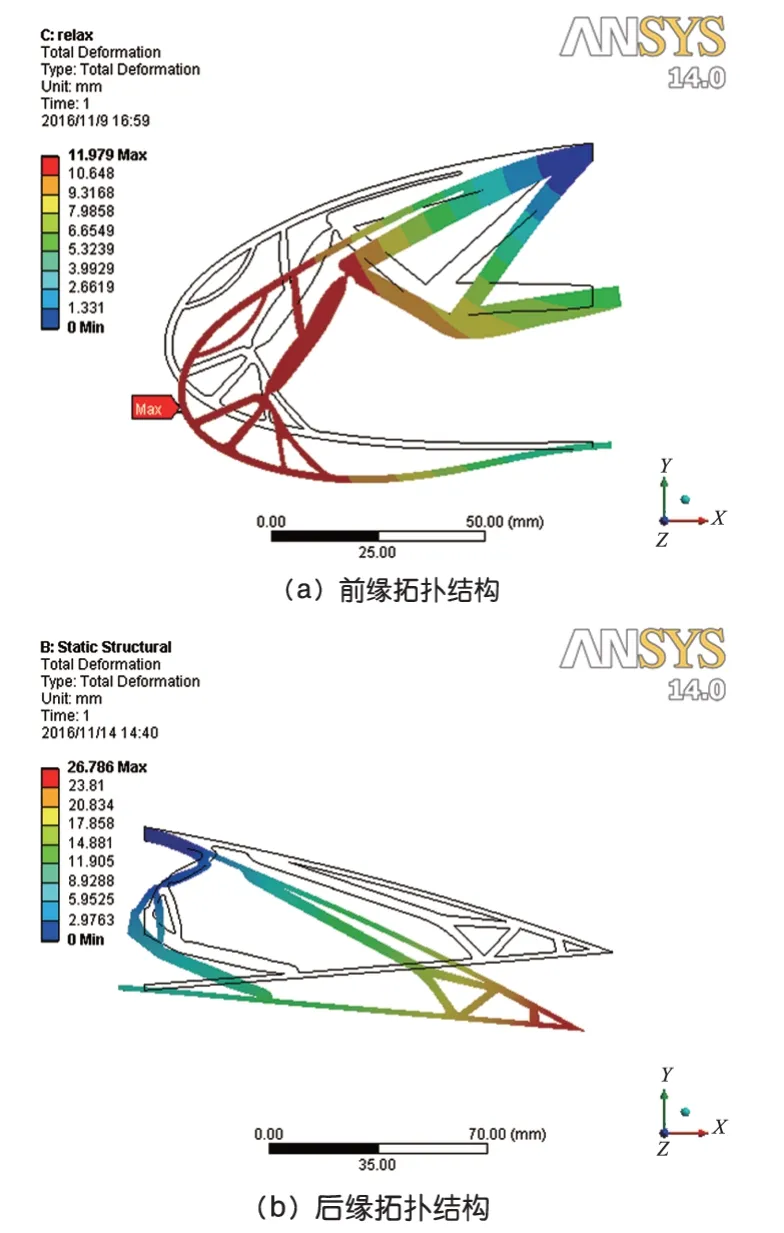

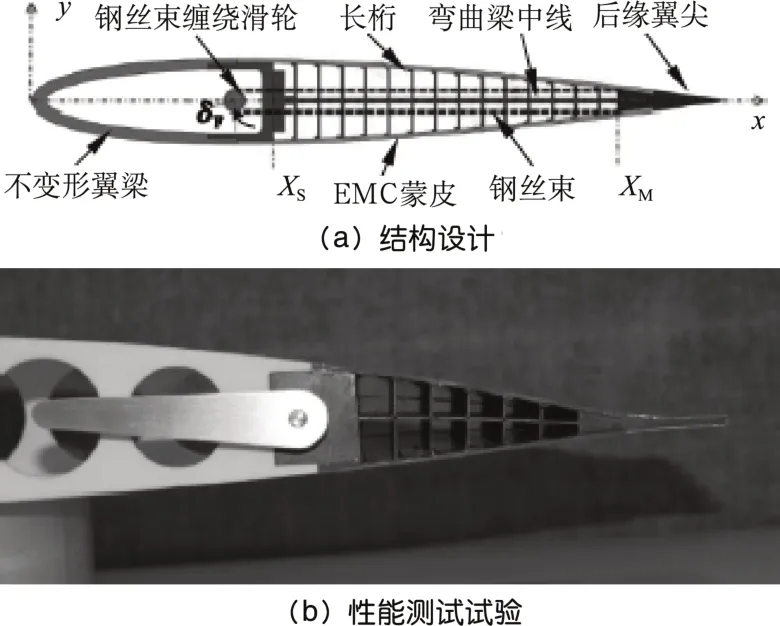

西北工业大学[15]在国内首次提出了基于分布式柔性结构、闭链式骨骼机构和刚柔耦合机构的变弯度机翼前后缘设计方案,采用优化准则法进行了变弯度机翼前后缘拓扑求解计算,如图6所示,获得针对无人机变弯度机翼

表1 欧美变弯度机翼项目梳理Table 1 Project arrangement of variable curvature wing in Europe and America

图6 基于分布式柔性结构的变弯度机翼前后缘Fig.6 Front and rear edge of variable curvature wing based on distributed fexible structure

前后缘的最优拓扑构型,并进行了二维缩比样件功能测试。

南京航空航天大学[16]将形状记忆合金和机械结构相结合,设计多关节自适应机翼后缘并选择差动方式进行驱动,并搭建了变形控制系统实现对后缘偏转角度的控制,图7为基于形状记忆合金的变弯度机翼后缘。

图7 基于形状记忆合金的变弯度机翼后缘Fig.7 The trailing edge of variable curvature wing based on shape memory alloy

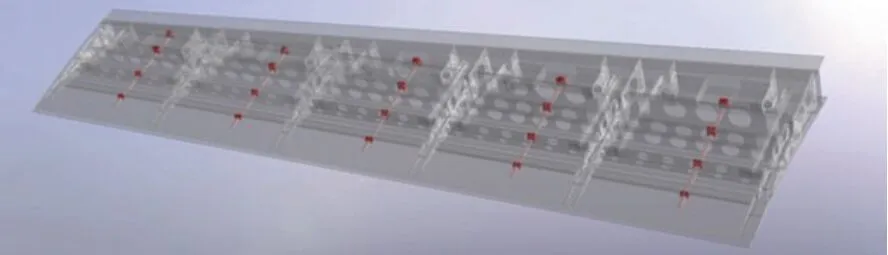

哈尔滨工业大学[17]开展了新型零泊松比蜂窝结构在变弯度机翼中的应用研究,突破了蒙皮、支撑结构和驱动器协调变形的难点,采用主动蜂窝结构和零泊松比柔性蒙皮,机翼试验件如图8所示,进行了变形特性试验研究及风洞试验测试。

图8 基于零泊松比蜂窝结构的变弯度机翼试验件Fig.8 Variable curvature wing test piece based on honeycomb structure with zero poisson's ratio

目前国内的研究多是采用先进智能材料,实现二维翼型的光滑连续变弯度,技术成熟度较低,要在工程实践中推广应用难度很大,见表2。近年来,随着飞机结构优化设计方法和计算能力方面持续发展,新型材料、新型驱动器、先进制造技术等领域不断进步,为我国机翼变弯度技术的发展和工程化应用提供了有力支撑。

表2 国内变弯度机翼项目梳理Table 2 Project arrangement of variable curvature wing in China

2 关键技术及研究进展

变弯度机翼技术正成为民用飞机提升性能、降低油耗的重要手段,国外在变弯度机翼技术方面已经开展了持续系统的研究,并且已经接近工程使用的状态,我国目前还处于探索研究阶段。变弯度机翼涉及的关键技术包括气动需求分析、轻质变形结构设计、可承载大变形蒙皮技术、智能驱动器技术和分布式变形协同控制等。变弯度机翼关键技术研究,是支撑未来民用飞机跨越式发展、实现绿色航空的关键之一。

2.1 气动需求分析

由于飞机在不同飞行阶段的速度、高度和重量不同,所需的升力需求也随之变化,改变机翼弯度是满足这一需求最直接的方式。在飞机起降阶段通常采用偏转及放出前、后缘襟翼的方式来增加机翼的弯度和面积;飞机巡航阶段,随着燃油的消耗,飞机重量逐渐减轻,为保证飞机在不同飞行重量对应的气动效率最优,可适时调节机翼后缘弯度。欧盟洁净天空(CleanSky)计划中,德国Fraunhofer研究院组织开展了支线飞机机翼连续变弯技术研究[18],并完成了地面演示验证,如图9所示。其核心展示件是一个3m展长的小后掠支线飞机1∶1翼段并用于风洞试验。该演示件集成了可用于未来绿色航空的几项先进技术,从气动角度来说,该演示件展示了连续变弯机翼前缘有利于实现层流和降低噪声。

近年来,许多国内外研究者陆续开展了变弯度机翼所涉及气动领域的关键技术研究。国外方面,Marco等[19]从理论的角度分析了前缘和后缘变弯对气动性能的影响规律;Nguyen等[20]采用面元法加黏性修正的气动力模型和结构有限元模型研究考虑静气弹变形的变弯度机翼减阻优化设计;Kaul 等[21]研究了不同后缘变弯形式对翼型气动特性的影响;Lyu等[22]以CRM构型的机翼为研究对象,研究后缘变弯度对气动特性的影响规律。国内方面,陆维爽等[23]基于GAW-1 翼型,分析了前后缘变弯对气动性能的影响;卢天宇等[24]采用转捩剪切应力运输黏性模型结合分区混合动态网格技术,研究前缘变形对机翼俯仰运动所引起的非定常流动的影响;刘龙等[25]以NACA0015翼型为例,提出了一种基于厚度不变的翼型连续偏转变形规律,实现了翼型变弯度的参数化;郭同彪等[14]针对民用客机机翼-机身-平尾构型开展了后缘连续变弯度机翼气动设计;杨小权等[26]开展了前缘下垂增升装置与前缘缝翼增升装置起飞/着陆构型的气动噪声预测。

图9 前缘下垂翼段的演示件Fig.9 Demonstration of leading edge sagging segment

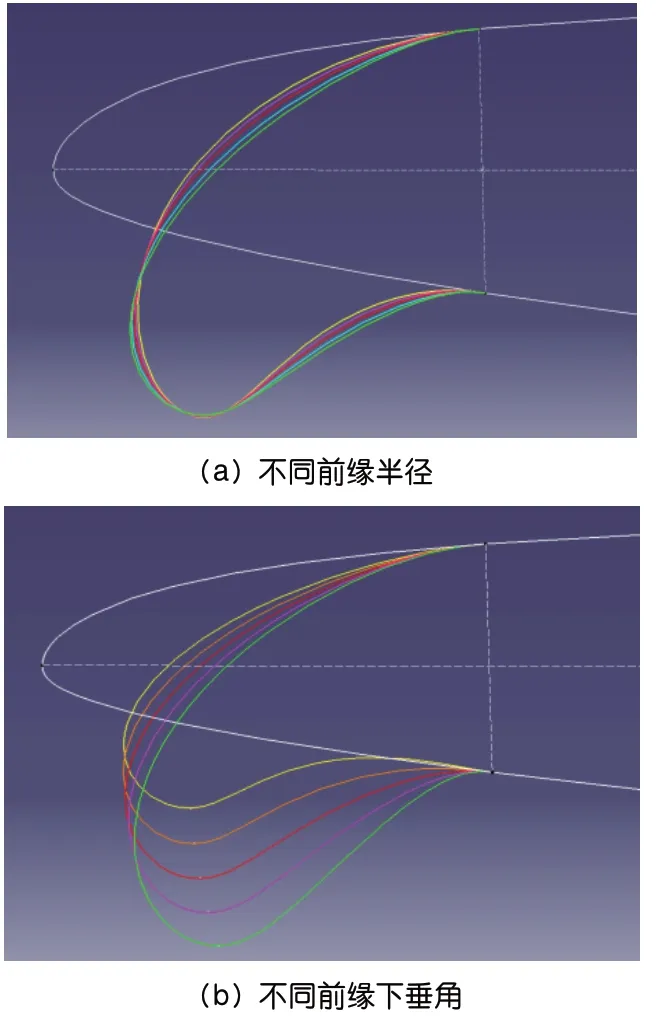

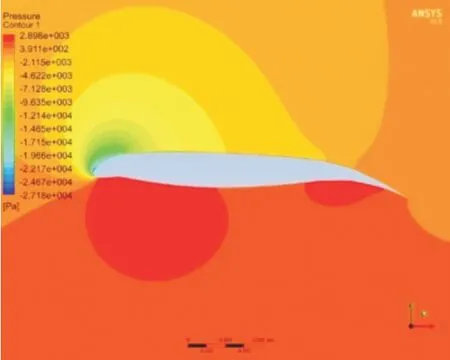

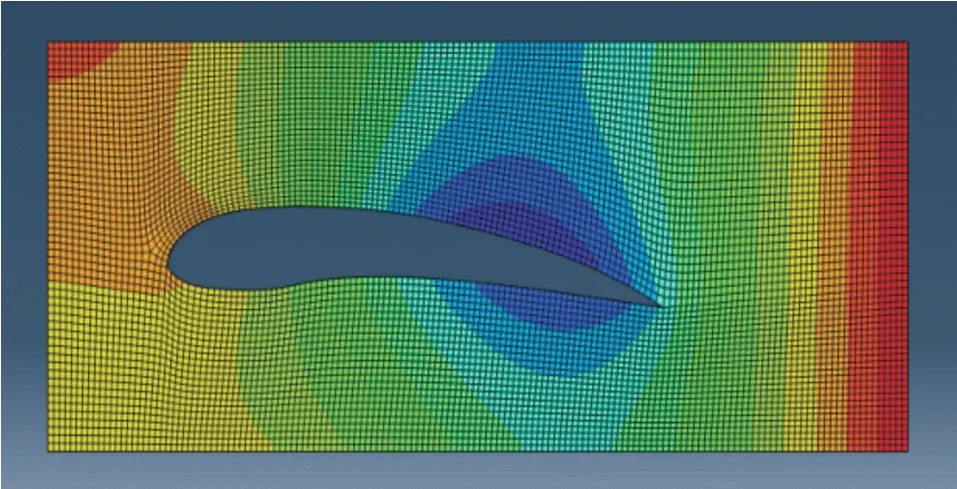

中国航空研究院以远程民机机翼为研究对象,开展了连续变弯度机翼气动外形设计技术研究。根据连续变弯结构研究的需求,气动设计和优化的重点之一是如何在更多的几何约束下实现良好的气动性能。对于前缘变弯襟翼,额外的几何约束包括前缘变弯下垂段的表面弧长不变,以便在结构上可以使用非拉伸的柔性蒙皮。采用计算流体力学(CFD)分析方法、工程设计方法和基于代理模型的优化设计方法,进行了机翼前后缘连续变弯度构型的设计和分析,同时对前缘半径、前缘下垂角等关键参数开展了系统研究,如图10所示。最终,得到前后缘连续变弯的设计方案,如图11所示,可以看出流动更加均匀,压力变化连续,没有开缝带来的高速气流和分离,可以有效地降低噪声。

图10 前缘外形Fig.10 Leading edge contour

图11 某机翼剖面连续变弯设计结果的压力云图Fig.11 Pressure nephogram of a wing section with continuous variable bending design results

变弯度机翼技术涉及气动、结构、控制、测量等各专业,如何在满足各项约束的基础上获得较好的气动性能指标显得十分重要,可以从以下几方面加强研究:(1)建立高精度的变弯度机翼数值模拟方法,提高由变形引起的非定常流动的捕捉能力;(2)开展前缘半径、前缘下垂角、后缘外形、后缘下偏角等关键参数的气动性能影响规律研究;(3)建立满足结构及控制约束的几何参数化方法,对设计变量所对应的物理含义有充分了解;(4)噪声是重要的性能考核指标,开展高精度的噪声分析方法研究。常用的噪声分析方法包括非定常CFD分析与噪声分析CAA耦合的方法,基于物理机制的噪声预测方法等多种理论和工程方法,其脉动压力等声源信息除了通过CFD计算,也可以通过风洞或飞行试验进行声场采集。

2.2 轻质变形结构

轻质可变形结构设计是实现变弯度的关键。第一,变弯度机翼的工程应用要求其结构须满足飞机起降状态下大的升力需求和未来层流翼型的使用需求,须能够实现大的精确的宏观变形,以实现翼型的变弯度;第二,为了满足高速巡航状态下承受气动载荷的要求,变弯度机翼结构须满足强度的要求,且与传统结构相比不能有明显的结构重量增加。第三,与传统刚性结构相比,变弯度机翼结构刚度较低,在气动弹性方面要求更高,飞行过程中必须避免颤振等现象。

针对上述问题,目前国内外主要采用基于刚性机构和柔性结构的结构形式以实现机翼的变弯度[27-29],或在小型无人机上通过基于形状记忆合金和压电纤维复合材料的智能结构进行实现[30]。其中,德国宇航院的先进自适应前缘下垂采用了柔性复合材料和刚性机构的结构形式,技术成熟度较高[31]。

采用刚性机构的变弯度机翼其设计难点为结构变形能力和结构重量之间的协调,因为大的精确变形要求复杂的机构系统,易导致结构笨重且降低可靠性[29]。基于柔性结构的变弯度机翼虽然在变形能力上具有明显优势,但精确的表面变形控制、结构疲劳和气动弹性问题等使其仍难以满足工程应用的要求,相关问题有望通过先进的材料和结构优化设计方法解决[31]。因此,基于刚柔耦合的结构形式和通过协同优化设计的全柔性结构是实现变弯度机翼工程应用的有效途径。基于复合材料柔性蒙皮和内部刚性机构的刚柔耦合结构可以较好地协调变形功能和结构重量之间的矛盾,现已成为大型飞机变弯度设计的趋势。但此类方案的变形精度仍有待提高,且目前缺少针对带根梢比的三维变弯度机翼的研究。未来须针对大型民机三维变弯度机翼结构,采用变刚度复合材料柔性蒙皮和内部刚性机构的刚柔耦合结构,通过系统的优化设计方法进行蒙皮与机构的协同优化,提高其工程可实现性。基于全柔性结构的变弯度机翼前后缘设计采用一体化柔性结构拓扑优化方法,可以有效协调柔性翼肋精确变形控制和高承载的矛盾,甚至可以考虑智能驱动器布局的协同优化设计。但柔性结构的使用容易导致变弯度过程中的气动弹性问题,这是设计过程中须考虑的问题。随着结构一体化和智能化程度等要求的提高,采用集成智能材料的一体化柔性结构将成为未来轻质变弯度机翼结构设计的必然趋势,如图12所示,中国飞机强度研究所在这两个方面都进行了系统的探索,建立了系统的变弯度机翼方案体系,目前正在开展面向工程应用的变弯度机翼设计与验证技术研究。

图12 变弯度机翼轻质结构Fig.12 Variable camber wing light structure

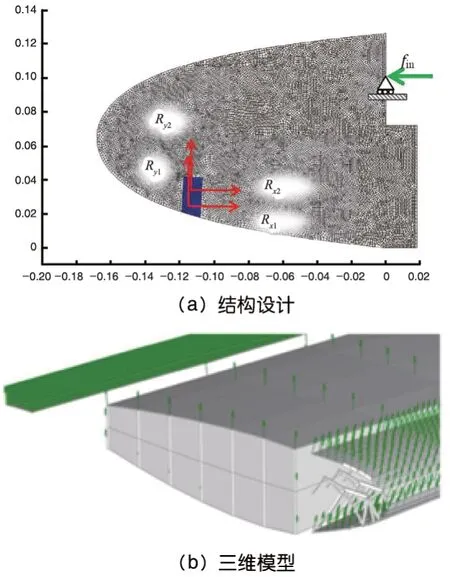

关于变弯度机翼轻质柔性结构的设计方法,目前主要是通过考虑精确变形功能和多约束的协同优化设计算法进行实现。针对刚柔耦合机构需要解决柔性蒙皮优化设计和连杆机构的优化设计两方面的问题,算法相对成熟。针对全柔性结构或者是集成智能材料的柔性结构主要是通过先进拓扑优化设计算法实现。目前,国内外采用的变弯度机翼柔性结构拓扑优化算法主要有密度法(SIMP)和基结构方法。德国宇航院[30]采用SIMP 方法针对变弯度翼梢小翼前缘进行了内部轻质柔性结构的拓扑优化设计,如图13所示。该方法特点在于优化变量大,难以考虑应力和应变等强度约束,且容易出现不收敛等情况。相较而言,基于基结构的拓扑优化设计方法能够采用传统的基于梯度的求解算法进行求解,效率较高。意大利米兰大学采用基结构方法对变弯度前缘进行了拓扑优化设计,并采用3D打印增材制造技术进行了加工和验证,实现了较精确的变形,如图14所示。但该方法对设计者的经验要求较高,基结构的布置和概念设计后的调整对最终的变形都有较大的影响。

2.3 可承载大变形蒙皮

飞机在飞行过程中,变弯度机翼在变形时需要承受较大的气动载荷,可承载大变形蒙皮的研制是变弯度机翼设计的关键技术之一。机翼蒙皮在气动载荷下要保证光滑、连续的变形,同时能够将气动载荷传递给机翼主要承力构件,要求柔性蒙皮在变形方向具有良好的弹性,在非变形方向具有足够刚度,同时驱动蒙皮变形的力较小。

图13 基于SIMP的柔性机翼前缘拓扑优化方法Fig.13 Topology optimization method of flexible wing leading edge based on SIMP

图14 基于基结构的柔性机翼前缘拓扑优化方法Fig.14 Topology optimization method of flexible wing leading edge based on base structure

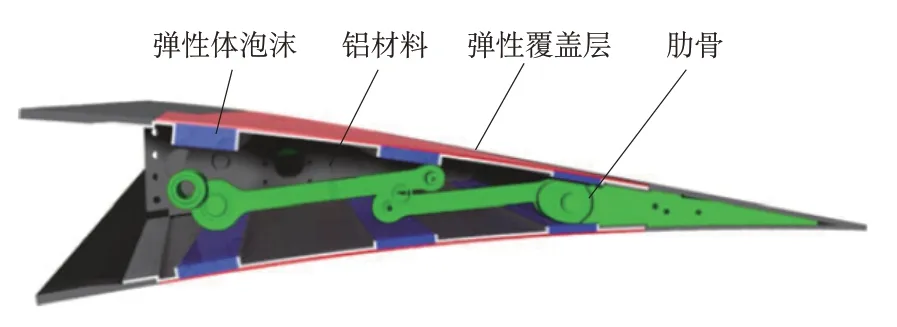

国外在大变形柔性蒙皮方面开展了大量深入的研究,蒙皮材料类型主要有合成橡胶、纤维增强橡胶、形状记忆合金及聚合物等。典型的合成橡胶应用案例为DARPA[32]在Smart Wing 项目中采用了硅胶作为柔性蒙皮材料,可实现机翼变形并满足气密性要求,但是其承载能力不足,不易实现变形控制;美国CRG公司开发的VERITEXTM[33],是一种轻量化的形状记忆聚合物材料,是由苯乙烯聚合物基体和增强性纤维构成的热固性材料,在特定温度范围,受温度作用其弹性模量发生变化,从而实现大尺度变形,并在温度作用后恢复变形,但这种材料存在刚度低的问题,且其韧性、耐久性较差,高频次变形的可靠性问题目前也未验证。K.S.Benjamin 等[34]提出了一种鱼骨状主动变弯度机翼结构,如图15所示,由弹性基复合材料蒙皮组成,同时也研究了不同的复合材料基体等,以提高蒙皮的面外刚度,其使用重复性及环境适应性仍待研究。欧盟SARISTU 中后缘采用的弹性蒙皮如图16所示,由弹性覆盖层(自研)、弹性泡沫、铝材料等组成,其中弹性覆盖层和弹性泡沫之间通过化学交互实现连接,金属表面涂覆有化学促进剂,采用模具一体成形的方式。

图15 鱼骨主动变弯度机翼结构Fig.15 Active variable curvature wing structure with fishbone

图16 SARISTU里的弹性蒙皮Fig.16 Elastic skin in SARISTU

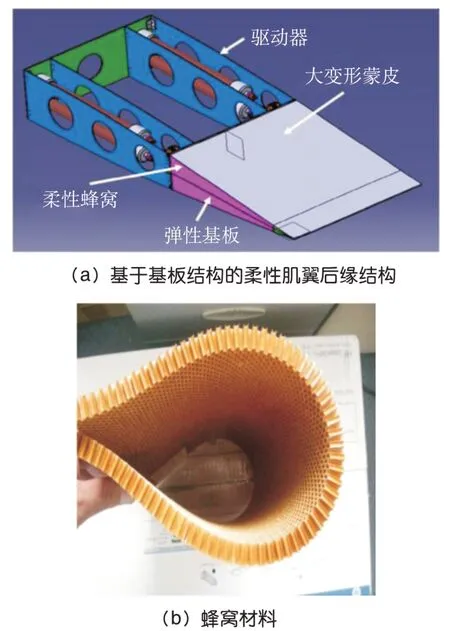

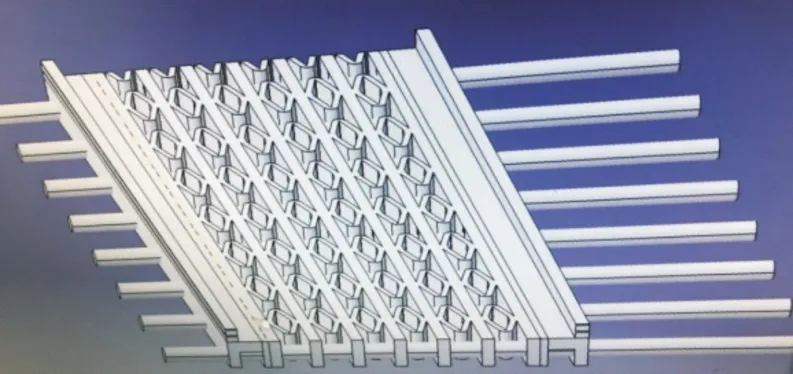

国内的高校和研究院所也开展了很多相关研究,南京航空航天大学[35]在蜂窝蒙皮驱动夹层内部嵌入SMA丝,通过对SMA丝的训练实现蒙皮后掠与上反,同时也设计了一种梯形波纹状结构,波纹结构间填充弹性材料(如泡沫橡胶等)使蒙皮表面连续光滑,这种结构可实现大尺寸伸缩弯曲,其采用正交各向异性的纤维增强复合材料,在变形方向上,刚度较小,可实现大变形,同时非变形方向刚度较大,可承受外载;哈尔滨工业大学[36]采用形状记忆聚合物材料制作蒙皮,该蒙皮与形状记忆聚合物泡沫相结合能成功实现整个机翼及其蒙皮变形要求;沈阳飞机设计研究所[37]设计了一种由柔性蜂窝和弹性胶膜组成的柔性蒙皮结构,在面内具有较好的变形能力,在面外具有一定的承载能力,能够满足后缘变弯度机翼的变形和承载要求,柔性蒙皮的结构质量和变形所需驱动力需要进一步优化。中航复合材料有限责任公司设计了基于基板结构的柔性机翼后缘结构,蒙皮采用无翘曲蜂窝配合纤维增强硅橡胶,如图17所示。北京航空材料研究院正在开展的智能蒙皮是在自研的高分子材料骨架中穿插金属丝,如图18所示,并填充高抗撕橡胶,已有实验室初样,成品的具体实现工艺还待设计,下一步需要结合蒙皮内部结构,开展结构匹配性设计、高分子骨架疏密程度设计,考虑高弹性、韧性、弯曲刚度、应变缓冲等参数,预计拉伸变形可实现20%,压缩变形可实现-20%。

图17 无翘曲蜂窝配合纤维增强硅橡胶蒙皮Fig.17 No warping honeycomb with fiber reinforced silicone rubber skin

图18 高分子材料骨架加入金属丝蒙皮设计Fig.18 Design of polymer skeleton with metal wire skin

国内目前处于初步探索阶段,远未达到工程应用的需求。面向实际飞行的应用要求,大变形柔性蒙皮下一步的研究方向:(1)大变形高承载的柔性蒙皮材料研发技术,要具有面内变形能力和面外承载能力,涉及零泊松比或负泊松比蜂窝、加强管增强蜂窝、复合材料点阵结构、高分子材料骨架、抗高撕橡胶、新型化学胶黏剂等的进一步研发;(2)蒙皮结构设计及一体化成形工艺技术,涉及满足气动、环境、多任务条件下的多种分结构设计及有效快速成形技术,研究一体化成形工艺,固化工艺流程,减小制作误差,提高性能一致性;(2)蒙皮材料的耐久性及环境适用性技术等,结合飞机实际应用条件,研发蒙皮材料可实现大变形高承载的同时,兼顾考虑各部分材料的耐久性、可靠性,以及在高温、低温、振动等环境下的适用性技术[38]。

2.4 新型驱动器

变弯度机翼中,变形的实现依靠驱动器的作用,其性能优劣很大程度上影响到变形机构的运动状态,从而影响到气动外形与性能。在飞行过程中,变弯度机翼需要根据外界气流实时变形,要求驱动器具有快速响应特性;同时,变形机构需要克服气动载荷与结构阻力,要求驱动器须具有高输出能力;此外,驱动器在反复作动下,性能须保持稳定;具有能量转化效率高、可控性好的特点。

传统液压驱动具有体积和重量较大、能量密度小的缺点,电机驱动的输出力和功率与重量比较小,使机翼变弯度的气动收益难以抵消重量增加带来的影响。利用形状记忆合金、磁致伸缩材料、压电材料等智能材料和结构的驱动特性将为解决这一问题提供基础和保障。

在采用形状记忆合金作为驱动器的研究方面,美国智能机翼项目(SWP)利用形状记忆合金(SMA)驱动无铰链和轮廓光滑的机翼后缘,以实现连续和高性能的变形控制[7]。国内南京航空航天大学研究了形状记忆合金变形机翼,将SMA丝用于驱动后缘变形,并完成了风洞验证[16]。

在压电材料运用方面,美国肯塔基大学利用压电材料作为驱动器来带动机翼蒙皮实现局部变形[39],如图19所示。由5片压电材料通过自身的弯曲来改变机翼上表面的弯度和厚度。国内哈尔滨工业大学设计并研制基于压电叠堆陶瓷的液压泵作为驱动器[40],如图20所示。

图19 变厚度和弯度的压电作动自适应机翼Fig.19 Piezoelectric adaptive wing with variable thickness and curvature

图20 叠堆压电泵实物图Fig.20 Physical drawing of stacked piezoelectric pump

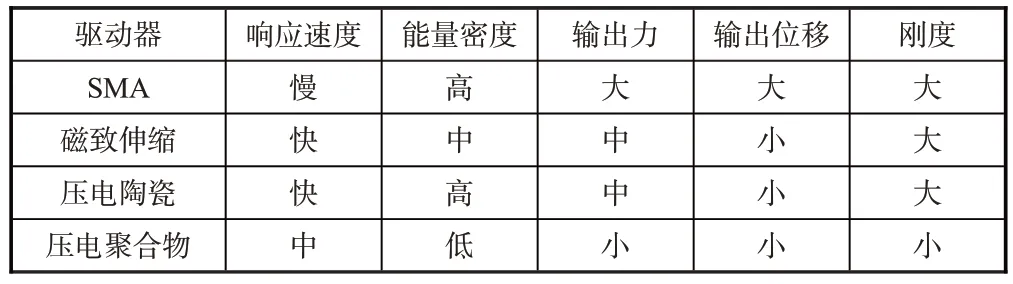

形状记忆合金会随着温度的变化而发生变形,具有驱动力大的特点,但不足之处是驱动循环响应慢、变形小、变形控制和加热是应用时的难点,因此仍需要进一步对材料改性,解决其工程化应用的难题[41];磁致伸缩材料是在通电线圈所产生的磁场作用下产生伸缩效应,来控制通过线圈的电流大小从而实现对作动器输出位移和力的控制,适用于高频小变形,缺点是易产生电磁干扰,滞后较大[42];压电材料通过逆压电效应产生变形,具有较好的控制特性和较高的功率密度,可以实现较大的驱动力,但材料自身的变形量较小,很难实现机翼的宏观变形。表3为智能材料驱动器的性能对比表格。

表3 智能材料驱动器性能对比Table 3 Performance of smart material driver

智能材料作为变形驱动器,是未来实现柔性结构分布式驱动的重要发展方向。实现精确变形量控制,且满足高频次变形要求,环境适应性强、可靠性高的智能材料驱动器,是其实现工程应用需要解决的主要问题。现阶段的研究重点在于对智能材料自身性能的提升,如压电材料的驱动变形能力、形状记忆材料的变形精度和响应时间等。同时,智能材料与柔性结构融合技术的发展,对变弯度机翼的进一步发展起着至关重要的作用。采用柔性变形机构的变弯度机翼,存在单个作动器变形较小的问题,将智能材料驱动器与柔性机构结合,可以将柔性机构较小的变形,通过组合起来的弹性变形进行传递,从而变成较大的整体变形。可实现机翼结构轻量化,且制造简单,无摩擦阻力,传动效率较高。

2.5 分布式协同控制

在飞行过程中,变弯度机翼根据当前的气动载荷等飞行条件以及目标任务,通过实时改变机翼的形状,以达到最优的气动性能。为了实现机翼弯度沿展向在不同的横截面具有协同变形,机翼上分布了多组作动器,控制机翼产生满足不同的气动特性的气动外形。通过控制变弯度机翼中的驱动器和传感器,使驱动器能够协调其运动。多驱动器之间相互耦合,其位移和速度以及速度的变化率之间都有耦合关系,且存在非线性关系,如何控制多驱动器在变化外载环境下协调同步,是变弯度机翼控制系统设计的难点。

国外对于变弯度机翼的公开资料多集中在对变形驱动器的研究上,对于变弯度控制系统结构的细节披露较少。SARISTU方案里采用光纤光栅制备了光纤形状传感器,如图21所示,测量后缘蒙皮变形,作为变形控制的反馈信号,进行后缘分布式闭环控制[43]。国内对于翼型或者机翼的变形控制有所研究,对于多智能体的协同控制最近几年有所涉及,但对于包含飞行参数在内的整个系统的闭环控制研究较少。2011 年,南京航空航天大学吴俊针对变形翼分布式协同控制技术进行了研究[44],2015年,空军工程大学的张赞研究了多智能体的飞机机电作动系统协同控制技术[45]。

图21 形状传感器安装示意图Fig.21 Installation diagram of shape sensor

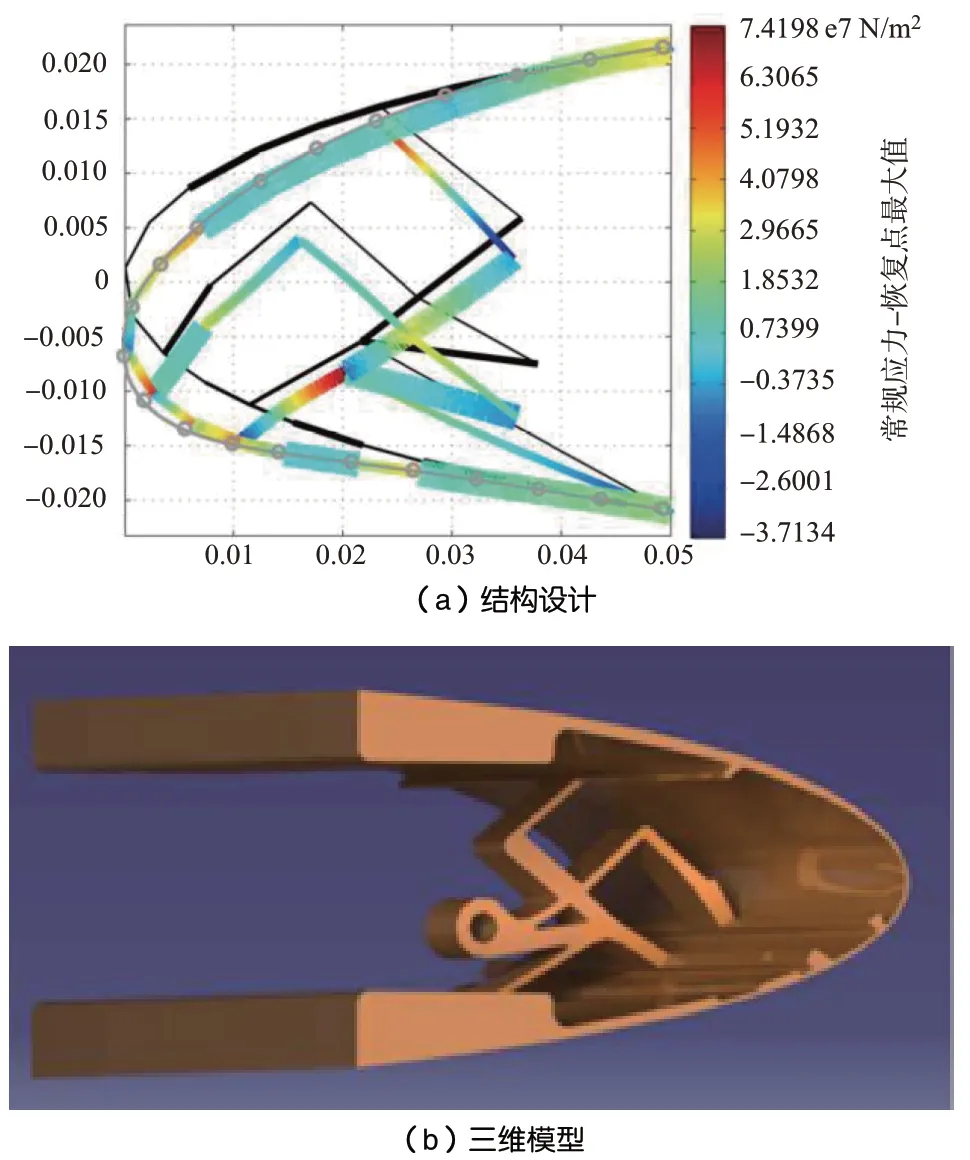

变弯度机翼系统具有强非线性和相互耦合性,需要研究变弯度机翼在多组作动系统作用下的非线性动态特性、非线性耦合特性、在外界干扰下系统控制性能的偏移和鲁棒特性。分析变弯度机翼系统在气动载荷下的动力学特性,进行流固耦合分析,有助于改善翼面的颤振,以及翼面与作动系统的耦合颤振,如图22所示。分析变形机构的结构非线性、摩擦死区等不确定项,建立变形结构的非线性系统的状态方程,综合变弯度机翼结构特性和作动系统的控制特性,在满足飞控系统飞行特性的条件下,寻找最优的控制方法,控制多组作动系统,同时发挥光纤光栅传感器的优势,实时监控变弯度机翼的实时形状,以达到多驱动器在随机外载荷下的协同控制。

图22 变弯度机翼流固耦合特性分析Fig.22 Analysis of fluid structure coupling characteristics of wing with variable curvature

传感器作为控制系统的重要环节,实现变弯度机翼变形的测量与反馈。常用的传感器有电位计、LVDT传感器、应变计、光纤光栅传感器、摄影测量系统等,电位计和LVDT传感器只能测量变形位移,无法实现外形的测量;应变计和光纤光栅传感器可通过应变量重构机翼外形,在气动载荷下可实现形状的精确反馈;摄影测量系统也可测量曲面变形情况,不需要接触被测物体,但是设备体积较大,只适用于试验阶段。随着先进传感技术的发展,光纤光栅传感器突破原有机翼形变测量方式不具备实时性的技术瓶颈,可实现飞行状态下,在气动载荷作用时机翼形状的精确重构,为形状控制提供重要的数据反馈。

变形控制算法作为控制系统的核心环节,在变弯度机翼变形控制方面起着关键作用。变形控制算法要具有较高的鲁棒性能,要求机翼在不同的气动外形下,都要具有很好的变形控制能力。当机翼外形变化时,控制系统随时间发生改变,即时变系统,如何设计时变系统的控制算法,使机翼在变化的气动载荷下快速响应发生变形,并能够保证在此过程中飞机能够平稳飞行,是需要解决的主要问题。随着智能算法的发展,模糊控制、人工神经网络控制、自适应控制算法、LQG鲁棒控制算法等或多种智能算法相结合,为变弯度机翼精确变形控制提供思路。

3 展望

变弯度技术是未来飞行器的发展方向之一,但是额外的变弯度机构和驱动系统会带来飞机重量的增加,由机翼变弯度技术获得的气动收益能否抵消飞机重量增加带来的损失是需要考虑的问题。因此,在变弯度机构和驱动系统设计时,研究既能承受外界气动载荷,又能实现变形且轻质高效的先进智能材料以及变弯度结构驱动技术,是未来重点的研究方向。

机翼变弯度技术可根据不同飞行状态与外部环境而改变机翼形状,涉及多个学科领域,如气动、结构、传感、控制等,多学科间交叉耦合,涵盖变形规律与建模仿真、结构优化与变形控制等多方面问题,多学科优化也是变弯度技术未来的重要研究方向。需要从基础理论入手开展前沿创新性研究工作,将新型结构、智能材料、先进传感与测试技术、高效小型化驱动器等技术与飞机基体集成[46]。

通过联合飞机总体设计、气动设计、智能材料与结构、传感与驱动技术、仿真与控制等,以突破关键技术为牵引,推动航空技术新发展。另一方面以工程应用为导向,梳理飞机变弯度技术的背景需求,在工程牵引下才能够真正实现相关关键技术的落地。

4 结束语

变弯度技术是未来飞机变形技术的重要方向,机翼连续光滑变弯度技术将确保飞机在全巡航段内保持气动效率最优,提高燃油经济性,是未来绿色航空的发展趋势。变弯度机翼技术涵盖气动分析、结构设计、新型材料、驱动控制等技术,是一项跨学科间的新型技术,是飞机结构设计变革的大趋势。变弯度机翼技术在民用飞机上的应用有助于提升未来民用飞机的全球市场竞争力。