肋骨钻杆风力排渣与阻塞机理研究

2020-03-16马国芳李东民万祖保

马国芳,李东民 ,2,万祖保,李 佳

(1.山东科技大学 机电工程系,山东 泰安 271000;2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310000;3.陕西中太能源投资有限公司 朱家峁煤矿,陕西 榆林 719000)

在松软突出煤矿开采的过程中,瓦斯突出是影响开采的灾害之一,通过施工钻孔可以将煤层中的瓦斯提前抽采出来,保证煤矿的安全生产。肋骨钻杆配合风力排渣是一种十分适合在松软突出煤层中钻孔的方法,但是这一方法仍然存在着排渣能力不足的问题[1]。在钻进过程中,煤渣会逐渐在其排渣通道内积累并将排渣通道阻塞,最终导致卡钻现象,所以排渣技术是长钻孔成孔的关键[2]。为了提高长钻孔的成孔率,避免卡钻的发生,针对肋骨钻杆水平钻进过程中的风力排渣机理进行分析,找出肋骨钻杆排渣过程中存在的问题并提出合理的解决方案。

1 肋骨钻杆风力排渣力学机理分析

肋骨钻杆的为中部空心,适合高压流体通过,在钻杆的外表面有一圈扁平的叶片,这样的结构使肋骨钻杆相比外平钻杆的纯流体排渣多了一种机械排渣方式[3]。在肋骨钻杆钻进过程中,流体排渣与机械排渣相互配合:当排渣通道未发生煤渣阻塞时,排渣的方式主要为流体带动煤渣排出孔外;当排渣通道发生阻塞时,流体排渣方式暂时失效,肋骨钻杆可以利用螺旋叶片对煤渣进行推移的方式对阻塞段进行疏通[4]。所以风力排渣是肋骨钻杆的最主要的排渣方式[5]。

1.1 煤渣运动模型建立

肋骨钻杆在水平钻孔的过程如图1,煤渣颗粒将在钻杆叶片与外部高压流体的协同作用下从钻杆与孔壁之间形成的空隙排出。在煤渣的气力排渣过程中,虽然煤渣本身为单个颗粒,但是煤渣颗粒总是以群的形式存在,因此真正有实际意义的物料临界速度值是颗粒群的临界速度[6]。对L 段煤渣颗粒群进行受力分析,建立排渣过程中煤渣颗粒群的力学模型。

图1 煤渣颗粒受力示意图Fig.1 Force of slag particle

在实际排渣过程中的高压流体有一定的黏性,将煤渣看作球体,当流体与煤渣颗粒接触时,会在煤渣的表面形成1 层附面层,煤渣受到的压力则与流体在附面层上的速度梯度分布以及脱离状态相关,附面层的形成与煤渣颗粒的尺寸、流体的速度、密度以及黏性相关。除此之外,煤渣颗粒还受到高压空气的切向摩擦应力,以上2 部分应力积分的总和就是流体对煤渣颗粒的作用力F[7],在实际应用中,F 常表示为式(1)的形式:

式中:C 为阻力系数;A 为煤渣颗粒群最大迎流面积,m2;ρα为高压气体的密度,kg/m3;vre为煤渣颗粒群与流体的相对速度,m/s。

由于煤渣颗粒群在输送过程中处于悬浮状态,采用悬浮沉降状态下的阻力系数Cn进行代替,处于同一阻力区的阻力系数的换算关系如式(2):

式中:vn为煤渣颗粒的悬浮速度;K 为阻力与雷诺数关系式中的待定系数。

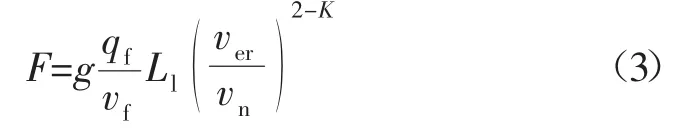

将式(2)代入式(1)可得:

式中:qf为单位时间煤渣颗粒群输送质量,kg/s;vf为煤渣颗粒群输送速度,m/s;Ll为段的长度,m;g为重力加速度,g=9.81 m/s2。

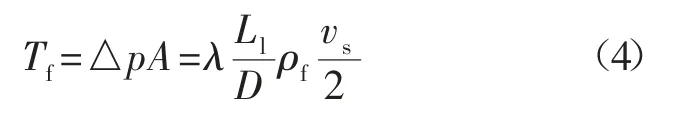

煤渣颗粒群在运动过程中除了受气动推力,还会受到孔壁的阻力,阻力Tf的计算公式如式(4):

式中:△p 为 L 段压差;λ 为煤渣颗粒群的阻力系数;ρf为输送过程中悬浮状态下煤渣颗粒群密度,kg/m3;D 为孔腔直径,m;vs为煤渣颗粒群的输送速度,m/s。

当煤渣处于悬浮状态并匀速输送时,根据牛顿第二定律可得:

式中:M 为 L 段煤渣颗粒群质量,kg;FW为 L 段煤渣颗粒群质量力,N。

将式(3)和式(4)代入式(5),且由于是水平方向钻孔,质量在水平方向作用力为0,得煤渣颗粒群运动方程为:

式中:V 为气流速度,m/s。

根据井下现场测得的数据,φ73 mm 肋骨钻杆配合φ90 mm 的钻头形成的孔径的平均直径为93.5 mm,钻杆的叶片高度为5 mm,叶片宽度为18 mm,螺距为96 mm。根据以上参数求得排渣通道实际过流面积为5.957×10-3m2,实际过流湿周周长为0.558 m,特征长度为0.042 7 m。当使用风力作为排渣介质时,排渣通道正常风速一般在10 m/s 以上,求得雷诺数Re≥500,处于牛顿惯性阻力区,确定煤渣颗粒群运动方程如式(7):

1.2 流体排渣时煤渣运动输送量分析

当煤渣颗粒群在流体作用力F 与孔壁阻力Tf同时作用下达到匀速运动时,为求煤渣颗粒群的速度大小,令dvs/dt=0,得:

根据气体输送理论,考虑到孔腔空间限制,煤渣颗粒形状为不规则,对所得的煤渣颗粒悬浮速度vn采用有效界面系数和形状系数Ks进行修正,修正的为如式(9):

式中:df为煤渣颗粒直径,m;d 为钻杆直杆。

煤渣颗粒群密度ρf是一个与气固比m 有关的量,ρf=m(ραV)/vs,查阅资料得气固比与最小风速之间的回归方程[8]如式(10):

式中:v0为最小风速。

根据排渣通道正常风速最低值约为10 m/s,取v0=10,m=2.5,可得 ρf=10(ραV)/vs,将与 ρf代入式(7),并取煤渣颗粒直径为 1 mm,阻力系数 λ=0.3,形状系数Ks=1.17,可得煤渣颗粒运动速度vs方程如式(11):

由式(11),可以代入实际孔腔直径D,钻杆直径d 及不同气流速度V 来求得煤渣颗粒运动速度vs。另外根据气固比 m=(ρfvs)/(ραV),可以得出正常排渣时单位时间风力排渣质量Q 的计算公式如式(12):

2 煤渣阻塞机理分析与钻进工艺改进

在松软煤层中进行钻孔施工过程中,引起卡钻的原因中最重要的一点就是煤渣在孔内积聚并将排渣通道阻塞致使钻杆无法正常活动[9],在钻进的过程中,理想状态下单位时间产生的煤渣量计算公式如式(13):

式中:QP为钻进过程单位时间产生的煤渣量,m3/s;R 为孔腔半径,m;vR为钻杆的钻进速度,m/s;ρ为煤的密度,kg/m3。

经过对肋骨钻杆排渣机理的分析,在正常的钻孔过程中产生的煤渣会通过流体排渣的方式排出孔外,保持排渣通道的通畅。但如果煤渣产生的速率大于煤渣排出的速率,此时煤渣就会在排渣通道内逐渐积累导致排渣通道阻塞并引起卡钻[10]。所以单位时间产生的煤渣量应当小于或者等于肋骨钻杆流体排渣单位时间所能排出的煤渣量,以常用的φ73 mm 肋骨钻杆为例,根据工况选择压缩空气的流量为 3 m3/min,计算可得流体速度 V 为 8.4 m/s,通过式(12)计算出其理想状态下单位时间排出的煤渣量应为0.413 kg/s,所以,理论上肋骨钻杆钻进过程中单位时间产生的煤渣量应该控制在0.413 kg/s 以内。

3 实验室验证合理钻进速度

3.1 试验装置

肋骨钻杆排渣过程是风泵提供的压力气流由钻杆中间的通风孔进入,达到孔底携带煤渣从钻杆与孔壁形成的环状排渣通道排出孔外,钻杆的旋转对煤渣起到一定的扬起作用。根据肋骨钻杆的排渣过程,搭建试验台,具体的试验设备及装置如下:①实验台基础设备:主要由钻杆、铁皮支架、煤渣投放装置、煤渣收集装置、亚克力管道组成;②供风系统:由风泵、pvc 管道及接头、pvc 软管、转子流量计组成;③回转系统:由交流电机、传动装置、电机调速器;④其他设备:电子秤、计时器。排渣试验装置如图2。

图2 排渣试验装置Fig.2 The test device for slag discharge

所有设备准备齐全后,首先测量好各装置之间的位置,然后将铁皮支架固定好,将亚克力管的两端插入支架上预留好的空洞中,在亚克力管孔底的一端安装煤渣投放装置,另一端放入钻杆,最后将煤渣收集装置、传动装置、供风装置安装在亚克力管空口一端。

3.2 试验方案与结果

通过煤渣投放装置控制煤渣的投放速率,每组不同的煤渣投放量的实验进行5 次时间长度为30 s的排渣模拟,试验共分为6 组,每组的煤渣的投放速率分别为 0.2、0.25、0.3、0.35、0.4、0.45 kg/s。观察每次试验煤渣通道的阻塞情况并统计亚克力管中剩余的煤渣质量并对其求平均值,以此来测定最适合φ73 mm 肋骨钻杆的单位时间煤渣产生量,试验的结果如下:

1)煤渣投放速率为 0.2、0.25、0.3、0.35 kg/s 的 4组试验均未出现煤渣阻塞情况,煤渣投放速率为0.4 kg/s 的 1 组试验中出现了2 次煤渣阻塞,煤渣投放速率为0.45 kg/s 的1 组试验中出现了5 次煤渣阻塞。

2)对每组试验剩余煤渣质量进行统计,煤渣投放速率为 0.2、0.25、0.3、0.35、0.4 kg/s 的试验所对应的平均剩余煤渣质量分别为 0.444、0.504、0.064、0.792、0.917 kg,由于煤渣投放速率为 0.45 kg/s 的 1组试验的试验结果均为发生阻塞,所以没有进行剩余煤渣质量的统计。

通过分析6 种煤渣投放速率的肋骨钻杆排渣试验数据的可以看出,随着煤渣的投放速率的提升,由亚克力管模拟的排渣通道内剩余煤渣质量逐渐增多。当煤渣投放速率低于0.35 kg/s 时,肋骨钻杆的排渣通道一般不会产生阻塞的情况;当煤渣投放速率超过0.40 kg/s 时,肋骨钻杆的排渣通道存在出现阻塞的可能性;而当煤渣投放速率达到0.45 kg/s时,肋骨钻杆的排渣通道一定会产生阻塞。所以,肋骨钻杆钻进过程中单位时间产生的煤渣量应该控制在0.35 kg/s 以内,低于前文理论计算所得到的理想状态下单位时间排出的煤渣量0.413 kg/s。利用式(13)可得:当肋骨钻杆的钻进速率在0.036 m/s 以内时,可以在达到最高的钻进效率的同时有效避免排渣通道阻塞。

4 结 语

通过分析肋骨钻杆钻进过程中煤渣在排渣通道内的受力和速度,建立煤渣颗粒在高速流体作用下的力学模型以及单位时间排渣速率的计算公式,提出了控制钻进速度可以有效避免发生煤渣阻塞的观点。通过试验验证,对于常用的φ73 mm 的肋骨钻杆,将煤渣投放速率可有效地防止煤渣阻塞的发生,通过单位时间产生的煤渣量的计算公式反推可得:肋骨钻杆的钻进速率应当控制在0.036 m/s 以内。