索塔承台大体积混凝土温度控制研究

2020-03-16贺云贺金龙余棚张本蛟傅旭东

贺云,贺金龙,余棚,张本蛟,傅旭东

索塔承台大体积混凝土温度控制研究

贺云1,贺金龙2,余棚1,张本蛟3,傅旭东1

(1. 武汉大学 土木建筑工程学院,湖北 武汉 430072;2. 中交二公局第一工程有限公司,湖北 武汉 430055;3. 中国葛洲坝集团股份有限公司,湖北 武汉 430032)

由于索塔承台混凝土体积大,水化热高,导致内部温度、内表温差过大,很容易产生温度裂缝,因此有必要对其进行温度控制。采用线单元解耦算法对榕江大桥索塔承台混凝土不同浇筑方案进行数值模拟,分析浇筑厚度、冷却水及冷却水温度对混凝土温度、应力的影响,从而选择合适的浇筑及温控方案,并将现场实测数据与计算数据进行对比。研究结果表明:混凝土内部温度通常在浇筑后第3~4 d达到峰值,降温速率小于升温速率;通冷却水可降低最高温度3 ℃~4 ℃,且可增加混凝土降温速率;但降低冷却水温度对混凝土内部温度影响有限,且会增大混凝土内部应力;根据数值计算结果,承台采用分3层浇筑、冷却水温度为25 ℃的施工方案;实测承台第1浇筑层内部温度最大为65.8 ℃,内表温差最大为24.3 ℃,内部温度、内表温差和应力均未超过规范允许值,温控方案合理。研究成果对索塔承台大体积混凝土的浇筑及温控具有一定参考 价值。

索塔承台;大体积混凝土;冷却水;温度控制;数值模拟

近几十年来,我国桥梁事业迅速发展,苏通大桥、佛山东平大桥、港珠澳大桥等大跨度桥梁相继建成,在这些桥梁工程中,大体积混凝土承台结构发挥着重要作用。承台混凝土浇筑过程中水化放热,会使内部温度不断升高,而表面温度相对较低,从而造成内表温差过大,严重时将导致混凝土产生温度裂缝,严重影响承台的质量和耐久性,因此在大体积混凝土浇筑时必须采取温控措施降低其内部温度。国内外学者对大体积混凝土的温度控制进行了广泛研究,取得了众多研究成果。Truman等[1−2]推导了大体积混凝土水化热的计算公式,为大体积混凝土温度的计算提供了理论依据。随着有限元方法及计算机技术的发展,越来越多的学者开始基于有限元方法分析大体积混凝土的温度场及应力场。Wilson[3]率先将有限元分析方法用于大体积混凝土温度场的研究,开发出用于模拟大体积混凝土分期施工时温度场的程序,并在实际工程中成功应用。随后,Elbadry等[4]采用平面二维有限元模型,对特定位置和环境条件下,任意方位混凝土桥梁截面内温度分布进行了分析。朱伯芳[5]提出将冷却水管视为负热源的大体积混凝土等效热传导方程,从平均意义上考虑水管冷却的作用效果,避免了应力计算时水管周边的应力集中。LIU等[6]采用热流耦合模型研究了大岗山水坝大体积混凝土的温度及应力,验证了该模型的工程适用性。为了降低大体积混凝土内部温度,施工中常采用预埋冷却水管方式降温。朱伯芳[7]通过建立等效热传导方程,推导出了大体积混凝土在水管冷却与层面散热共同作用下混凝土的理论解。魏德敏等[8−10]采用有限元法,对大体积混凝土冷却水管的布设方法进行了研究,发现冷却水管可以有效降低混凝土内部温度,水管间距对降温效果有很大影响。鲁正刚等[11]结合具体工程对冷却水管的温控效果进行了研究,认为采用水管冷却混凝土外表面最容易发生开裂。除了采用冷却水管,优化混凝土原料及配合比、控制入模温度、表面养护等措施也能有效防止大体积混凝土结构产生温度裂缝[12−13]。本文结合潮汕环线高速榕江大桥项目,通过线单元解耦算法对大体积混凝土浇筑时不同厚度、不同冷却水温度以及是否通冷却水进行数值模拟,分析浇筑厚度以及冷却水对大体积混凝土内部温度及应力的影响,从而选择合适的浇筑及温控方案。并将监测结果与数值计算结果进行对比,验证数值计算结果及温控措施的合理性,为同类工程的温度控制提供参考。

1 索塔承台温控措施

1.1 工程概况

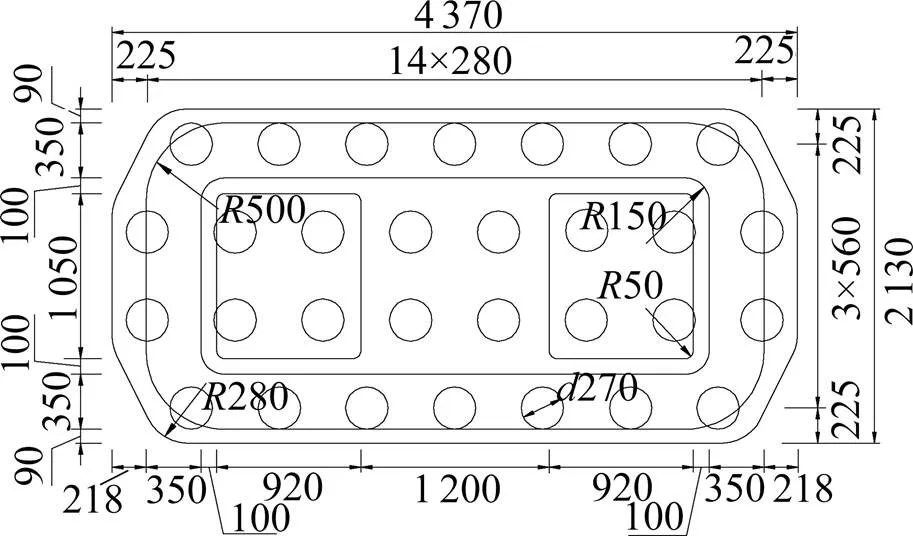

潮汕环线高速榕江大桥全长4 840.0 m,为半漂浮式双塔钢箱梁斜拉桥。索塔承台平面呈八边形,横桥向为43.7 m、纵桥向为21.3 m,厚5.5 m;承台顶设置2 m厚的二承台(即塔座)。承台采用C40混凝土浇筑,浇筑方量为6 034 m3。索塔承台结构如图1~2所示。

图1 索塔承台现场施工图

图2 索塔承台平面图

1.2 温控标准

榕江大桥索塔承台长43.7 m,宽21.3 m,总浇筑厚度7.5 m,属大体积混凝土。根据相关规范[14]规定,结合本工程特点,采用以下温控标准:

1) 浇筑温度不高于30 ℃,不低于5 ℃;

2) 内部最高温度不高于70 ℃,内表温差不大于25 ℃;

3) 拉应力不超过其龄期规定的最大拉应力。

1.3 温控措施

潮汕环线高速榕江大桥索塔承台属大体积混凝土,施工时采用预埋冷却水管、分层浇筑、控制入模温度等措施降低混凝土内部温度,控制内表 温差。

1.3.1 冷却水管布置

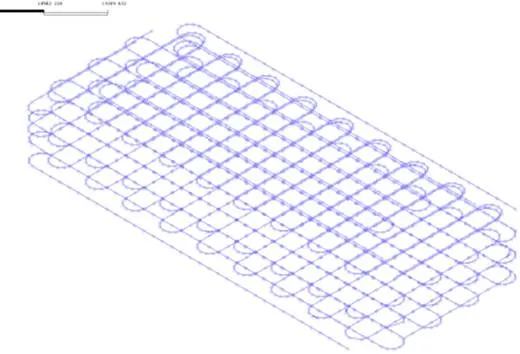

规范[14]规定冷却水管采用内径25~50 mm的金属或塑料水管,间距0.5~1.5 m布置。根据规范规定,并结合榕江大桥承台混凝土水化热及承台厚度,在承台施工过程中共设置7层冷却水管:承台设5层,塔座设2层,采用蛇形布置;水管竖向层间距为1 m,水平间距为2 m,冷却水管隔层采用不同方向布置,如图3所示;冷却水管采用外径42.4 mm,厚3.2 mm的镀锌钢管制作。

施工过程中,混凝土淹没冷却水管后立即通水进行冷却,冷却水流速不小于0.6 m/s,进出水温差不大于5 ℃,且每天改变一次通水方向。温控过程中,根据承台内部温度监测情况,对冷却水流量或进水温度作适当调整。

1.3.2 浇筑方案

由于本项目承台厚度大,水化热高,仅采用通冷却水降温的方式无法使内部温度降低到规范允许值,为了控制混凝土内部温度,承台采用分层浇筑方案施工。现行规范规定,大体积混凝土分层浇筑厚度不宜超过3.0 m,在基础强约束区不超过1.5 m。工程中承台具体浇筑厚度,应根据混凝土水化热、基础约束、降温措施及工期等综合确定,考虑榕江大桥承台尺寸、冷却水管布置、混凝土凝期等因素的影响,承台混凝土的浇筑考虑如下2种方案:①承台分3层进行浇筑,厚度分别为2.5,3.0和2.0 m;②承台分4层进行浇筑,厚度分别为1.5,2.0,2.0和2.0 m。2种浇筑方案混凝土入模温度都不超过25 ℃。

(a) 承台第1,3和5层冷却管平面图;(b) 承台第2,4层冷却管平面图

2 温度及应力数值模拟

根据理论计算可得到混凝土内部最高温度及各龄期对应的混凝土允许应力,但无法确定最高温度出现的时间及温度随时间的变化曲线;数值模拟方法可有效克服理论计算的不足,得到混凝土温度及应力的时程曲线,并可对各时间点混凝土内部的温度场及应力场进行直观展示。

2.1 数值模拟方案

索塔承台浇筑施工时,考虑了2种浇筑方案,分别为分3层浇筑和分4层浇筑,同时,为了确认冷却水管的降温效果,考虑冷却水进水温度分别为20 ℃和25 ℃以及不通冷却水3种情况,共6种可能的施工方案。

数值分析时采用Kim[15]等提出的线单元解耦算法进行模拟,将水管视为线单元,沿管壁的积分近似到一条线上,利用共有结点来模拟水管与混凝土的热交换。由于冷却水循环方向的非对称性,为准确进行计算分析,针对封底混凝土、承台及塔座建立整体模型,将封底混凝土模拟为恒温地基,温度取为25 ℃,考虑其具有比热和热传导特性,以反映承台、塔座的水化热传递过程。承台混凝土模型及冷却管布置分别如图4和图5所示。

图4 有限元分析模型

图5 冷却管布置图

2.2 浇筑层数的影响

承台浇筑考虑分3层和分4层2种施工方案,采用有限元进行模拟,综合考虑胶凝材料水化热、冷却水管降温、混凝土表面保温层等影响因素,计算得出了承台各层温度场及应力场,并根据计算结果绘制混凝土内部温度的时程曲线。限于篇幅,这里仅列出分3层和分4层浇筑、不考虑冷却水管时混凝土的内部温度时程曲线,如图6和图7所示。

分析图6~7可得出以下结论:

1) 浇筑完成后混凝土内部温度迅速升高,在第3~4 d达到峰值。增加混凝土浇筑层数,减小浇筑厚度,可以显著降低混凝土内部最高温度,分3层浇筑时内部最高温度为68.6 ℃,分4层浇筑时为64.8 ℃,温度减小了3.8 ℃。

2) 浇筑层厚度分别为3.0,2.5,2.0和1.5 m时,内部最高温度分别为68.6 ℃,66.9 ℃,64.7 ℃和62.2 ℃,混凝土内部温度随着浇筑厚度的减小而减小,且减小的幅度逐渐增加。

图6 内部温度时程曲线(3层)

图7 内部温度时程曲线(4层)

2.3 冷却水的影响

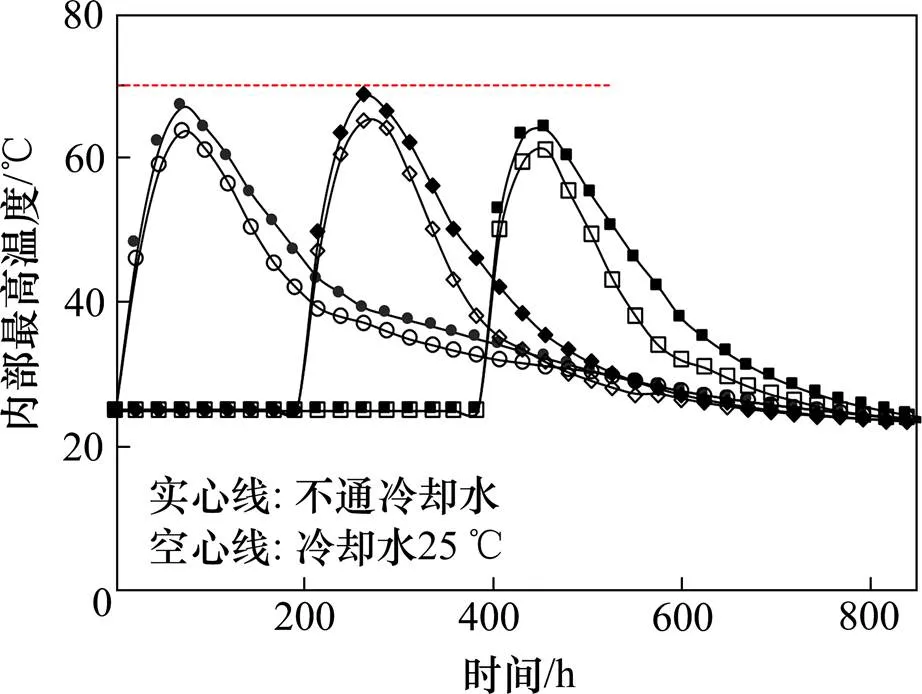

为分析冷却水及冷却水进水温度对混凝土内部温度及应力的影响,考虑不通冷却水以及冷却水温度为20 ℃和25 ℃3种情况,限于篇幅,这里仅列出分3层浇筑时内部温度曲线及第1层混凝土应力曲线,如图8~10所示。其中应力以受拉为正,受压为负。

分析图8~10可得出以下结论:

1) 分3层浇筑时,不通冷却水混凝土内部最高温度为68.6 ℃,通冷却水温度为20 ℃和25 ℃时最高温度分别为64.9 ℃和65.2 ℃。通冷却水对降低混凝土内部温度作用显著,可降低最高温度3 ℃~ 4 ℃,相比于不通冷却水,通冷却水降温速率更快。

2) 冷却水温度为25 ℃时,第1,2和3层混凝土内部最高温度分别为63.4 ℃,65.2 ℃和61.1 ℃,冷却水温度降低为20 ℃时,各层最高温度分别为63.2 ℃,64.9 ℃和61.0 ℃,可见减小冷却水温度对降低混凝土内部温度作用有限。

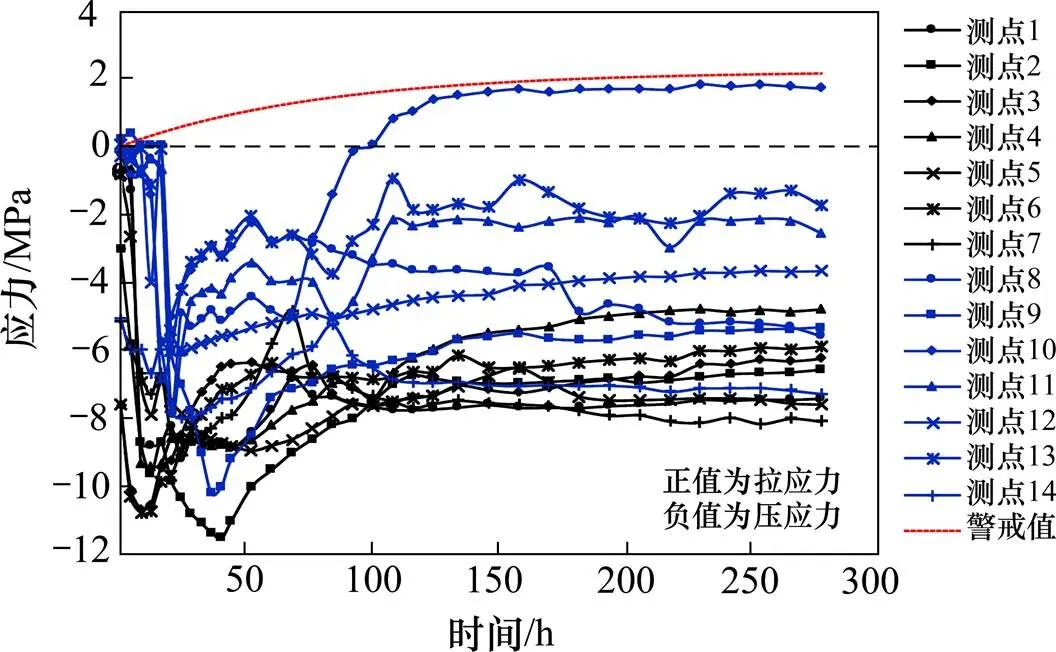

3) 混凝土内部应力从开始浇筑时为压应力,然后逐渐变为拉应力,达到最大值后缓慢降低。混凝土内部应力随冷却水温度减小而增加,原因在于冷却水温度小于混凝土温度,从而在混凝土内部形成温差,降低冷却水温度使温差增大从而导致应力增加,因此,冷却水进水温度不宜过低。

图8 内部温度时程曲线 (20 ℃)

图9 内部温度时程曲线 (25 ℃)

2.4 施工方案的选择

数值分析结果表明,在不考虑冷却水的情况下,分3和4层浇筑时内部最高温度分别为68.6 ℃和64.8 ℃,未超过混凝土温度允许值70 ℃;但采用4层浇筑花费的工期更长,因此选择分3层浇筑方案。

图10 承台一层内部应力时程曲线

根据第2.3章中所得结论,减小通水温度对降低混凝土内部温度作用有限,但降水温度过低会导致混凝土内部冷却水管周围形成较大温差,从而使应力增加,因此冷却水温度不宜过低,冷却水进水温度取25 ℃。

3 监测结果及温控效果分析

为了及时了解大体积混凝土内部最高温度、内表温差、进出水温度等参数,防止因为内表温差过大导致混凝土产生裂缝,必须对承台混凝土进行温度及应力的实时监测,为温控方案的实施提供 指导。

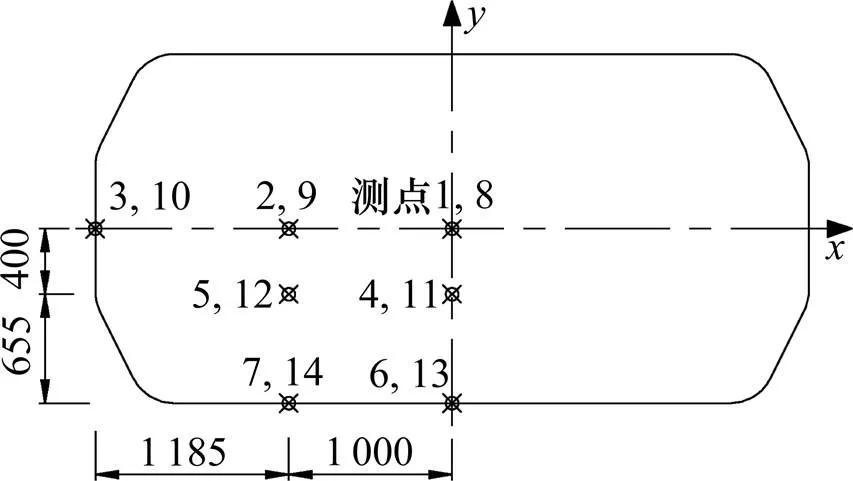

3.1 测点布置

根据结构的对称性和温度变化的一般规律,选择浇筑平面的1/4区域为监测区,采用YBJ-4060型振弦式混凝土应力计监测混凝土内部应力及温度,承台第一浇筑层测点布置如图11所示,每浇筑层在中心及上表面布设2层测点,共14个测点。应力计布置时,应避开冷却水管,应力计沿图11中方向布置,用以测量水平方向应力。

3.2 监测结果分析

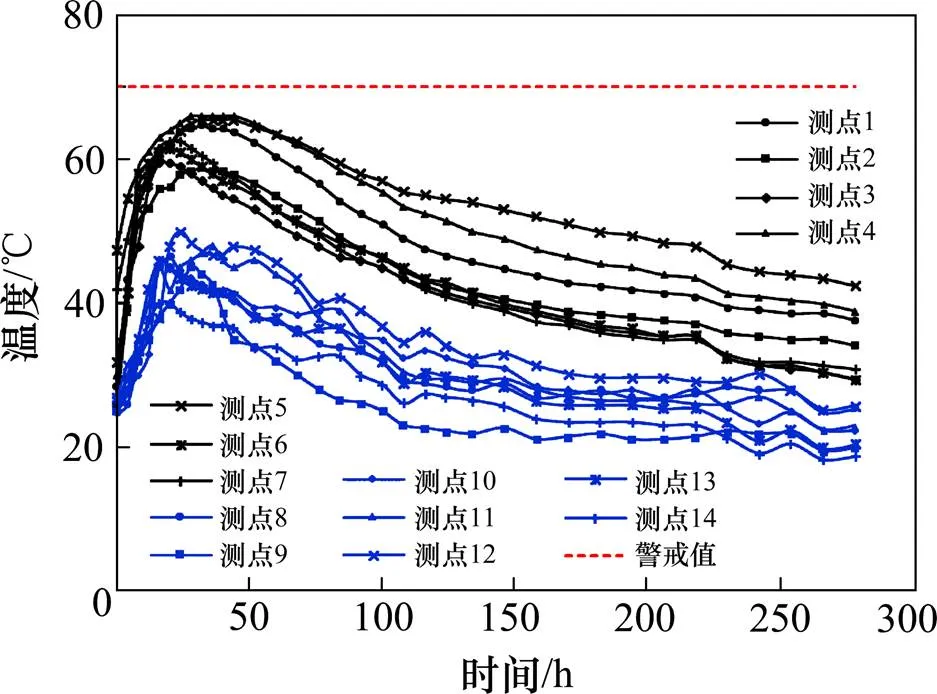

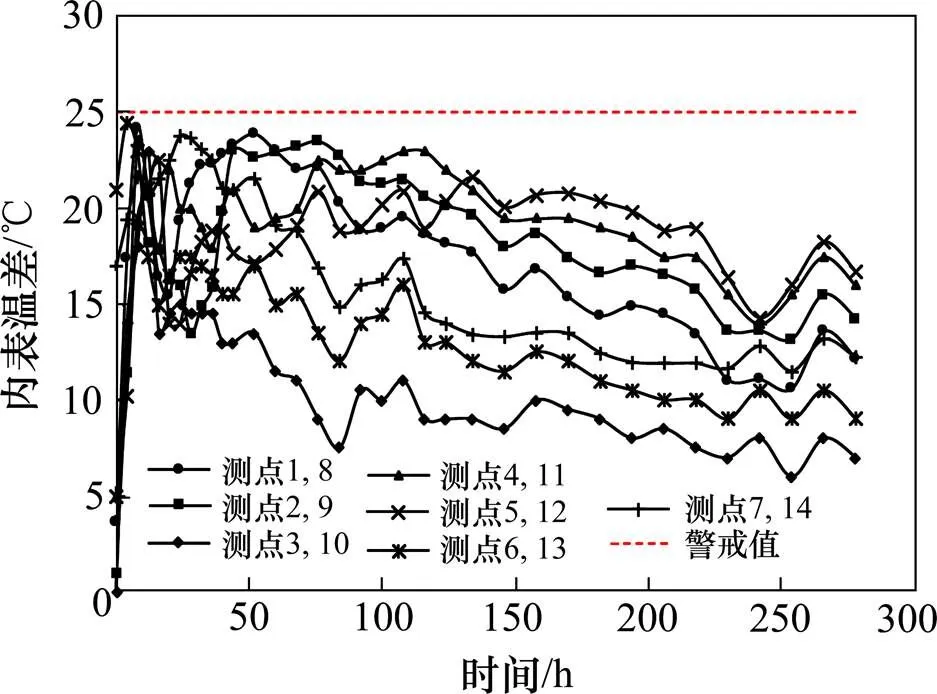

每层混凝土浇筑完成后开始监测,浇筑完成后前3~4 d,混凝土内部温度迅速升高,此时每4 h采集一次数据,当温度开始下降后,每8 h采集一次数据,监测持续2周左右。根据监测结果,绘制混凝土内部最高温度、内表温差及应力曲线分别如图12~14所示。限于篇幅,仅列出承台第一浇筑层的温度及应力结果。

图11 承台一层测点布置图

注:测点1~7位于承台第一浇筑层中心;测点8~14位于承台第一浇筑层表面以下5 cm处。

图12 承台一层实测内部最高温度曲线

图13 承台一层实测内表温差曲线

由图12~13可知,实测承台第1浇筑层内部最高温度为65.8 ℃,未超过规范内部温度允许值70 ℃;内表温差最大值为24.3 ℃,未超过规范内表温差允许值25 ℃。

由图14可知,混凝土内部应力未超过规范允许值,与图10中承台应力曲线进行对比发现,实测应力曲线总体趋势与数值模拟结果相符,呈先压后拉的状态,但应力值数据与计算结果有一定差异,部分测点应力一直呈受压状态,原因可能在于承台四周钢护筒及内部钢筋对混凝土的限制作用,使混凝土体积无法膨胀,从而产生压应力。

图14 实测承台一层应力时程曲线

监测结果表明,混凝土内部最高温度与数值模拟结果吻合,计算结果正确。混凝土内部温度、内表温差、应力都未超过规范允许值,满足温控标准,浇筑层数、冷却管布置、冷却水进水温度设置合理。

4 结论

1) 混凝土内部温度在第3~4 d达到峰值,降温速率小于升温速率;在不通冷却水的情况下,浇筑层厚度分别为3.0,2.5,2.0和1.5 m时,内部最高温度分别为68.6 ℃,66.9 ℃,64.7 ℃和62.2 ℃,混凝土内部温度随着浇筑厚度的减小而减小,且减小的幅度逐渐增加。

2) 通冷却水对降低混凝土内部温度十分有用,可降低最高温度3 ℃~4 ℃,且相比于不通冷却水,通冷却水降温速率更快,但降低冷却水温度对混凝土内部温度影响有限,且会增大混凝土内部应力。

3) 混凝土内部应力从开始浇筑时为压应力,然后逐渐变为拉应力,达到最大值后缓慢降低。

4) 根据数值计算结果,工程施工采用分3层浇筑,冷却水进水温度25 ℃的施工方案。实测承台第1浇筑层内部最高温度为65.8 ℃,内表温差最大值为24.3 ℃,实测内部温度、内表温差、应力均未超过规范允许值,选用的施工及温控方案合理。

[1] Truman K Z, Petruska D J, Norman C D. Creep, shrinkage, and thermal effects on mass concrete structure[J]. Journal of Engineering Mechanics, 1991, 117(6): 1274−1288.

[2] Kazuki T, Kazuhitoi, Nobuaki. Numerical calculation mechanics model considering hydration of concrete[J]. Fracture Mechanics of Concrete Structures, 2001, 1(2): 107−114.

[3] Wilson, E. L. Determination of temperatures within mass concrete structures[D]. Structural Engineering Laboratory: University of California, 1968.

[4] Elbadry M, Ghali A. Thermal stresses and cracking of concrete bridges[J]. Journal Proceedings, 1986, 83(6): 1001−1009.

[5] 朱伯芳. 考虑水管冷却效果的混凝土等效热传导方程[J]. 水利学报, 1991, 22(3): 28−34. ZHU Bofang. Equivalent equation of heat conduction in mass concrete considering the effect of pipe cooling[J]. Journal of Hydraulic Engineering, 1991, 22(3): 28−34.

[6] LIU Xinghong, ZHANG Chao, CHANG Xiaolin, et al. Precise simulation analysis of the thermal field in mass concrete with a pipe water cooling system[J]. Applied Thermal Engineering, 2015, 78: 449−459.

[7] 朱伯芳. 在水管冷却与层面散热共同作用下混凝土坝浇筑层温度场的理论解[J]. 水利水电技术, 2010, 41(7): 27−28. ZHU Bofang. Theoretical solution of the temperature field in the construction lift of concrete dam under the simultaneous action of pipe cooling and natural cooling from the lift surface[J]. Water Resources and Hydropower Engineering, 2010, 41(7): 27−28.

[8] 魏德敏, 洪川海, 李重阳, 等. 大体积混凝土基础的水管冷却温度场研究[J]. 天津大学学报(自然科学与工程技术版), 2016, 49(4): 437−442. WEI Demin, HONG Chuanhai, LI Chongyang, et al. Temperature field of mass concrete foundation with pipe-cooling[J]. Journal of Tianjin University (Science and Technology), 2016, 49(4): 437−442.

[9] 张超, 常晓林, 刘杏红. 大体积混凝土施工期冷却水管埋设形式的优化[J]. 天津大学学报(自然科学与工程技术版), 2014, 47(3): 276−282. ZHANG Chao, CHANG Xiaolin, LIU Xinghong. Optimization of cooling pipe layout in mass concrete during construction period[J]. Journal of Tianjin University (Science and Technology), 2014, 47(3): 276− 282.

[10] 廖菲. 郑州黄河公铁两用桥大体积承台裂纹控制技术[J]. 世界桥梁, 2012, 40(2): 51−54, 68. LIAO Fei. Technique of crack control for large volume pile cap of Zhengzhou Huanghe river rail-cum-road bridge[J]. World Bridges, 2012, 40(2): 51−54, 68.

[11] 鲁正刚, 王修信. 考虑水管冷却的大体积混凝土承台温度控制研究[J]. 铁道科学与工程学报, 2015, 12(5): 1172−1178. LU Zhenggang, WANG Xiuxin. Analysis of temperature control for mass concrete bearing platform with water pipe cooling considered[J]. Journal of Railway Science and Engineering, 2015, 12(5): 1172−1178.

[12] 迟培云, 钱强, 高昆. 大体积混凝土开裂的起因及防裂措施[J]. 混凝土, 2001(12): 30−32. CHI Peiyun, QIAN Qiang, GAO Kun. Gracking cause and method of preventing cracking of mass concrete[J]. Concrete, 2001(12): 30−32.

[13] Gajda, John, Martha V. Controlling temperatures in mass concrete[J]. Concrete International, 2002, 24(1): 58−62.

[14] JTS 202−1−2010, 水运工程大体积混凝土温度裂缝控制技术规程[S]. JTS 202−1−2010, Technical specification for thermal cracking control of mass concrete of port and waterway engineering[S].

[15] Kim J K, Kim K H, YANG J K. Thermal analysis of hydration heat in concrete structures with pipe-cooling system[J]. Computers & Structures, 2001, 79(2): 163− 171.

Study on temperature control of mass concrete for tower pile cap

HE Yun1, HE Jinlong2, YU Peng1, ZHANG Benjiao3, FU Xudong1

(1. School of Civil Engineering Wuhan University, Wuhan 430072, China;2. CCCC-SHEC First Highway Engineering Co., Ltd, Wuhan 430055, China;3. China Gezhouba Group Co., Ltd, Wuhan 430032, China)

The large volume and high hydration heat of the concrete of the tower pile cap can cause not only extreme internal temperature but also extreme difference between internal temperature and surface temperature, which would easily induce temperature cracks. Hence it is necessary to control its temperature. The linear element decoupling algorithm was used to simulate the different pouring schemes of the tower pile cap concrete of Rongjiang bridge, and the influence of pouring thickness, cooling water and cooling water temperature on the concrete temperature and stress were analyzed so that the appropriate pouring and temperature control scheme was selected. The field measured data were compared with the calculated data. The following conclusions are obtained: the internal temperature of concrete usually reaches its peak on the 3rd to 4th day after pouring, and the cooling rate is lower than the heating rate. The cooling water can reduce the maximum temperature by 3 ℃~4 ℃ and increase the cooling rate of concrete. However, reducing the cooling water temperature has limited influence on the internal temperature and increases the internal stress of concrete. Based on the numerical results, the construction scheme with three pouring layers and 25 ℃ cooling water was adopted in the pile cap. The maximum internal temperature of the first pouring layer of pile cap is 65.8 ℃, the maximum temperature difference between the inner and surface temperature is 24.3 ℃. The internal temperature, the temperature difference and the stress do not exceed the standard allowable values, so the temperature control scheme is reasonable. The research results have certain reference value for the pouring and temperature control of mass concrete in the tower pile cap.

tower pile cap; massive concrete; cooling water; temperature control; numerical simulation

U445

A

1672 − 7029(2020)02 − 0372 − 07

10.19713/j.cnki.43−1423/u.T20190279

2019−04−10

国家自然科学基金资助项目(51378403,51978540)

傅旭东(1966−),男,湖北孝感人,教授,博士,从事桥梁桩基工程方面研究;E−mail:xdfu@whu.edu.cn

(编辑 蒋学东)