承德某钒钛磁铁矿尾矿资源化利用技术研究

2020-03-15印万忠徐东杨耀辉严伟平曾小波池冬瑞

印万忠,徐东,,杨耀辉,严伟平,曾小波,池冬瑞,

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.中国地质科学院矿产综合利用研究所,四川 成都 610041)

钒钛磁铁矿是我国钒、钛产品的主要来源,是炼铁、提钒、生产重要的金属钛和制造钛白粉的原料,在钢铁工业也有着不可或缺的作用。随着我国近年来对铁、钒、钛等矿产品的需求量日益增加,有效的保护和综合回收利用矿产资源具有十分重要的意义[1-3]。

承德地区的钒钛磁铁矿储量大,是我国除四川攀枝花之外的另一大型钒钛磁铁矿矿区,矿体主要由含钒钛的磁铁矿、钛铁矿组成。随着国内对铁精粉需求的增长,该地区大多企业仅仅是回收钒钛磁铁矿中的铁矿资源,而尾矿中常伴生有丰富的钒、钛、磷等多种有价组分并未回收利用,不仅造成资源的极大浪费,还对环境治理带来严重负担[4-6]。故本研究针对承德某矿区含TiO22.60%、TFe 品位7.73%的选铁尾矿中超贫钛铁矿资源,开展尾矿回收利用技术研究,对此类矿山的发展以及环境的治理都具有深远的现实意义。

1 矿样性质

矿样取自承德某矿区钒钛磁铁矿尾矿库。选取代表性试验矿样经XRD 衍射分析、矿物解

离分析仪(MLA)及显微镜下鉴定结果可知其主要金属矿物有钛铁矿、钛磁铁矿、褐铁矿、黄铁矿及少量黄铜矿,非金属矿物主要有辉石、橄榄石、绿泥石、黑云母、角闪石以及少量石英、磷灰石、楣石等。试验矿样主要化学成分分析结果见表1 , 试验矿样粒度组成分析结果见表2、矿物组成分析结果见表3。

表1 试验矿样主要化学成分/%Table 1 Main chemical composition of the ore samples

表2 试验矿样矿物组成Table 2 Mineral composition of the ore samples

表3 试验矿样粒度组成Table 3 Particle size of the ore samples

试验矿样主要化学成分分析结果表明,本样品的主要金属成分为Fe、Ti,其含量分别为TFe 7.73%和TiO22.60%,S 含量为0.29%,P 含量为0.47%,故该尾矿中TiO2是主要回收组分。

该尾矿与攀枝花选铁尾矿相比,TiO2含量更低,且辉石、橄榄石、角闪石含量高,物质组成和性质更为复杂、难选。由表2 可知,在+0.5 mm 粒级范围,TiO2分布率为6.18%;在-0.5+0.075 mm粒级范围内粗、细粒级的TiO2品位都较低,TiO2分布率占总钛量的52.11%;-0.075 mm粒级范围内,其TiO2分布率占总钛量的41.71%,TiO2品位相比其他粒级略高。因此,该尾矿采用单一重选或磁选难以达到预期指标。

2 试验方案

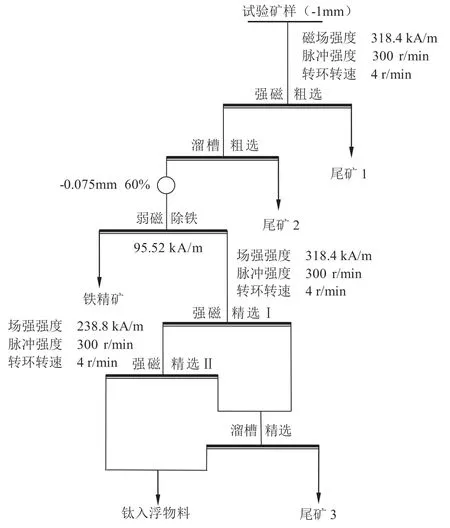

目前国内外常用的选钛工艺主要有粗粒重选-电选-细粒强磁-浮选工艺流程,强磁预选-浮选流程、强磁-重选流程和单一浮选等工艺流程[7-8]。单一强磁选时,弱磁性脉石矿物辉石、橄榄石、绿泥石、黑云母、角闪石等随磁选一起进入到磁选粗精矿中,但与钛铁矿密度存在一定的差异,而螺旋溜槽是一种最常用的重选设备,具有结构简单、无运动部件、占地面积小、耗水量少、处理量大等优点,广泛应用于处理锡石、白钨矿、金矿、钛铁矿、金红石等矿物,更宜适用于处理微细粒物料,且物料分带明显,选别指标较高[9-11]。因此,根据该尾矿中钛铁矿的嵌布特征、粒度分布等特点,采用“强磁+螺旋溜槽重选”阶磨阶选工艺实现钛铁矿的预富集,再通过钛浮选工艺流程最终以获得合格钛精矿指标。预富集试验流程、钛浮选流程分别见图1、5。

图1 钛铁矿预富集工艺流程Fig .1 Pre-accumulation process of ilmenite

3 试验结果与分析

3.1 预富集试验

针对该尾矿特点,利用“强磁+螺旋溜槽重选”阶磨阶选试验流程对试验矿样进行预富集,可有效地提高钛入浮物料中TiO2含量。试验采用TFF-Φ900 螺旋溜槽,粗选给矿浓度为30%、精选给矿浓度为40%,其浓度误差约为±3%;螺旋槽内冲洗水用量0.1L/S。预富集试验流程及参数见图1,试验结果见表4。

表4 强磁-重选预富集试验结果Table 4 Pre-concentration test results of high-intensity magnetic separation- heavy separation

由表4 可知,选铁尾矿经磁选+重选预富集获得浮选入浮物料的TiO2品位由2.60%提高至11.46%,对原矿TiO2回收率为50.49%,对原矿产率为11.67%,大大降低了后续浮选作业的处理量。入浮物料粒度组成分析结果见表5。

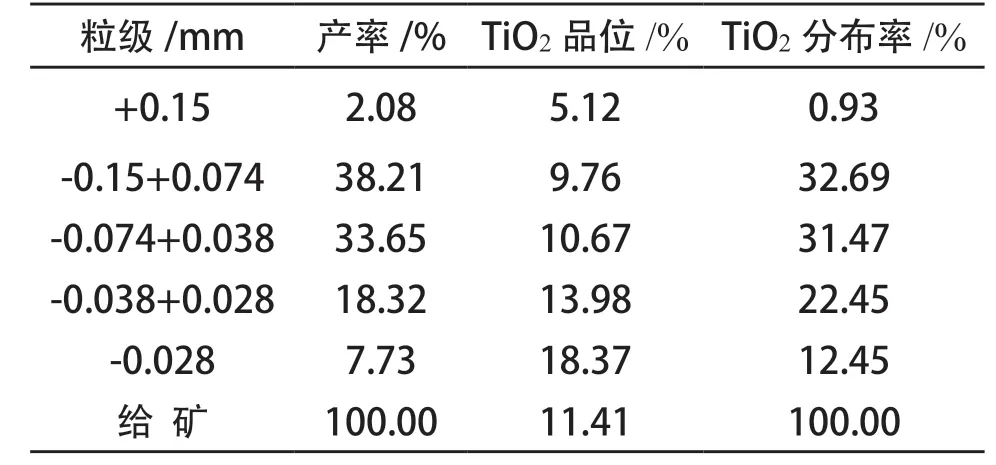

表5 钛入浮物料粒度组成分析Table 5 Analysis of particle size composition of titanium floating materials

由表5 可知入浮物料中-0.074 mm 66.37%,在-0.15+0.038 mm的占比最高,该入浮物料粒度组成适中,有利于后续的浮选作业。

3.2 钛浮选试验

3.2.1 pH 值条件试验

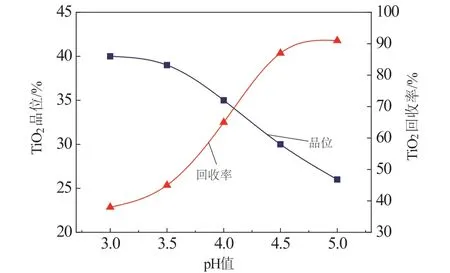

在浮选过程中矿浆的pH 值对矿物的表面电性和浮选药剂的活性均具有很大的影响,目前钛铁矿浮选过程中主要采用硫酸作为矿浆pH 值调整剂。一方面可除去钛铁矿表面的氧化膜,起活化作用;另一方面可清洗粘附于钛铁矿表面的矿泥,起脱泥作用。在抑制剂EM-B 用量800 g/t,捕收剂用量1500 g/t 时,进行pH 值条件试验,结果见图2。

图2 pH 值条件试验结果Fig. 2 Condition test results of pH value

由图2 可知,随着pH 值升高,钛精矿TiO2品位降低,回收率升高。综合考虑精矿TiO2品位和回收率,确定较佳粗选pH 值4.2,此时硫酸用量为2800 g/t。

3.2.2 调整剂种类对比试验

在钛铁矿浮选中除用硫酸调节合适的pH 值外,还常用水玻璃、羧甲基纤维素、草酸等抑制硅酸盐矿物,并改善捕收剂在矿物表面的吸附作用,提高浮选过程的选择性。本试验对象中绿泥石含量极高,不同于传统攀西地区钒钛磁铁矿,故针对性的考察了中国地质科学院矿产综合利用研究所自行研制的EM-B、SSF 以及水玻璃三种不同种类的调整剂对钛铁矿浮选过程的影响,硫酸用量2800 g/t,捕收剂用量1500 g/t 时,试验结果见图3。

图3 调整剂种类对比试验Fig. 3 Comparison test of types of adjusters

由图3 试验结果表明,三种调整剂均能在钛铁矿浮选时对脉石矿物产生抑制作用,对比钛粗精矿的品位及回收率,可知自主研发的EM-B 抑制效果优于SSF 和水玻璃,并且药剂用量相对更低。

3.2.3 捕收剂种类对比试验

钛铁矿常用的捕收剂为脂肪酸类,国外多用油酸及其盐类,如塔尔油皂或使用捕收剂与煤油混合。针对该物料性质优选捕收剂MOH、MOS、MPF、EM-3 四种捕收剂进行对比试验。硫酸用量2800 g/t,EM-B用量800 g/t,捕收剂用量1800 g/t时,试验结果见图4。

图4 捕收剂种类对比试验Fig .4 Comparison of types of collectors

由图4 四种捕收剂对比试验结果可知,MOH、EM-3 相较于MOS 和MPF 两种捕收剂对该矿石具有较好的浮选捕收性能,同时能够兼顾钛粗精矿的品位,后续试验优先选择捕收剂EM-3作为浮钛捕收剂。

3.2.4 浮选开路试验

在前期条件试验的基础之上开展钛浮选开路试验。根据试验矿样矿物组成及性质,确定在钛粗选前增加一段脱硫浮选,以脱除少量硫化物,同时也能减少对钛浮选精矿指标的影响。脱硫浮选后,结合前期条件试验的结果,采用一次粗选+五次精选流程进行钛浮选试验。开路试验结果见表6。

表6 浮钛开路试验结果Table 6 Open-circuit test results of titanium flotation

由表6 开路试验结果可知,在入浮物料含TiO211.25%的情况下,采用图5 中脱硫浮选及一粗五精的开路流程和药剂制度,可获得钛精矿TiO2品位46.37%,浮选作业回收率52.73%的良好指标。

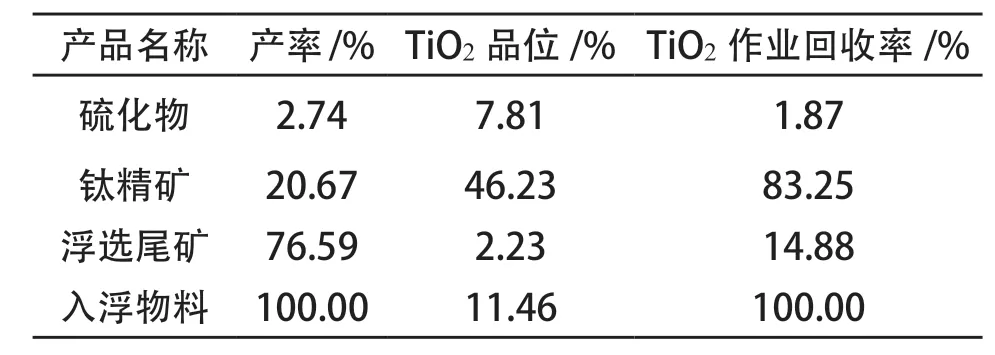

3.2.5 浮选闭路试验

结合浮选开路试验的结果,开展了钛浮选闭路试验研究。为保证粗选尾矿中少量钛组分回收充分,粗选尾矿增加一次扫选作业,并将少量扫选精矿与中矿1 一并返回粗选。试验结果见表7,具体钛浮选闭路流程及较佳药剂制度见图5。

表7 浮钛闭路流程试验结果Table 7 Closed-circuit test results of titanium flotation

图5 浮钛闭路试验流程Fig. 5 Closed-circuit test process of titanium flotation

4 结 论

(1)承德某钒钛磁铁矿尾矿中钛资源尚未回收利用,潜在利用价值可观。该尾矿中含TiO2品位2.60%,主要金属矿物有钛铁矿,脉石矿物主要有辉石、橄榄石、绿泥石、黑云母、角闪石、石英等。根据该尾矿性质,采用“磁重联合阶磨阶选”预富集工艺;以及采用硫酸、EM-B 作为调整剂,EM-3 作为捕收剂,经过一次粗选、一次扫选、五次精选的钛浮选流程,最终获得了TiO2品位46.23%、浮选作业回收率83.25%、相对选铁尾矿回收率42.03%的钛铁矿精矿产品。

(2)对该尾矿中钛资源予以回收,不仅实现了尾矿资源化综合利用的目标,也是对践行矿产资源减量化利用的重要举措。在提升企业经济效益的同时,对于矿山的良好发展以及社会环境的治理都具有十分重要的现实意义。