基于吉布斯自由能最小化原理的转炉提钒动力学研究

2020-03-15周振宇

周振宇,唐 萍

(1.湖南理工学院,湖南 岳阳 414000;2.材料科学与工程学院 重庆大学,重庆 400044)

转炉吹氧冶炼含钒铁水是我国目前从钒钛磁铁矿中提钒常用的方法。但是,这一流程不仅要保证高钒回收率,还要保证半钢高碳含量[1]。为了同时实现上述两个目标,有研究者提出为了加速钒的氧化冶炼前期熔池温度低于热力学温度“碳钒氧化转折温度”,为了保证深度提钒“钒氧化平衡温度”作用于后期和终点[2]。但是,熔池温度的合理控制必须明确铁水各组分的变化规律,它是熔池热量平衡和热力学温度计算的基础,因此,需要开展提钒冶炼宏观动力学研究。已有理论模型动力学研究在处理对渣金界面多个组元竞争性氧化反应时不符合热力学第二定律。本文提出以吉布斯自由能最小化原理建立提钒理论模型,并结合攀钢200t 提钒转炉进行验算。

1 数学模型的建立

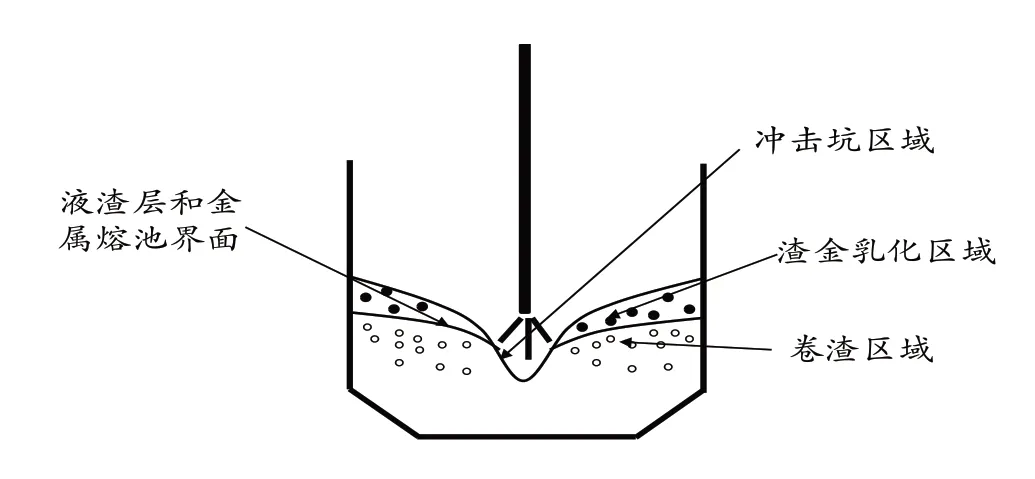

本文通过推导C、Fe、Si、Mn、V 和Ti 各主要元素的反应速率方程,建立转炉提钒动力学模型。将熔池反应分为三个区域,①冲击坑气液界面反应区(求解速度方程);②渣金乳化反应区(求解速度方程和界面面积),③卷渣反应区(求解速度方程和界面面积)。

图1 转炉提钒冶炼熔池区域示意图

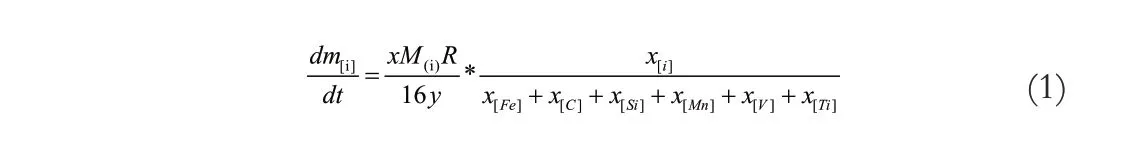

1.1 冲击坑气-液界面反应

转炉吹氧冶炼气-液直接氧化反应主要是发生在冲击坑表面,它是熔池氧平衡的基础。本研究假设冲击坑气-液界面处氧分配以各元素原子摩尔分数为基础。Fe 与气态氧接触后氧化产物定为(FeO);C 的氧化产物为CO。若单位时间内供氧量为R(kg),氧化产物为ixOy,则可以推导冲击坑表面气-液界面的反应速度方程,如下所示。

各元素氧化后的产物如下所示。

1.2 渣金界面反应

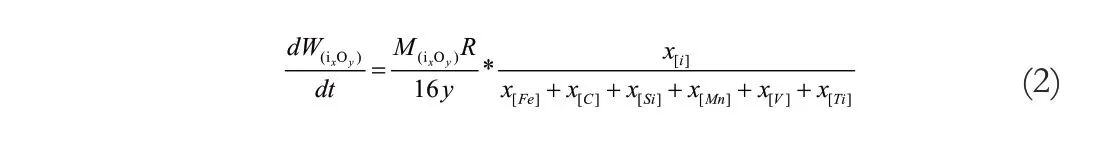

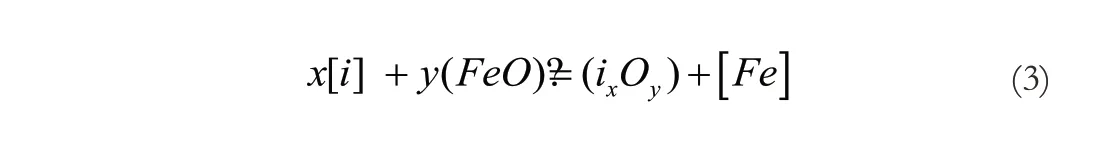

转炉顶底复吹对熔池具有强烈的搅拌作用,渣金之间的界面大大增加,使各元素氧化速度大大增加,渣-金反应是熔池精炼最重要的部分,其反应式如下所示。

冶炼过程中,渣金界面处多个元素是同时竞争性氧化的,关键在于界面处氧的分配。黄青云[3]采用了多相耦合反应模型,假设高温界面各反应都达到平衡状态;Shukla[4]则假设氧的分配以单个反应吉布斯自由能占总吉布斯自由能之和的比例为基础;Pahlevani et.al[5]则假设20%的氧用在脱碳反应,70%是用在FeO的产生,10%是用于CO 的氧化成CO2。

但是,热力学的第二定律表明:在多组元体系里,总的吉布斯自由能达到最小,才能在热力学上达到最稳定的状态。因此,渣金界面氧(FeO)的分配必须以吉布斯自由能最小化为基础[6],本研究也以此推导渣金界面反应的速度方程。渣金界面处[Fe]和氧化产物的传质不是限制性环节,界面处的反应也不是限制性的环节,主要受渣-金界面两侧的传质速度限制。同时,被传递到界面处的(FeO)的分配也需要服从吉布斯自由能最小化的原则。

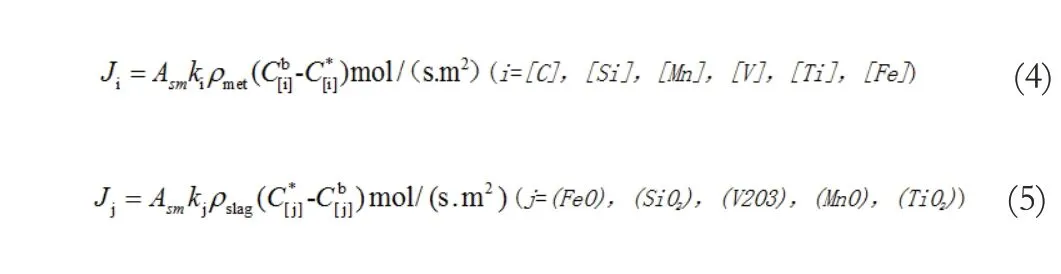

元素及其氧化产物的传质速率分别为:

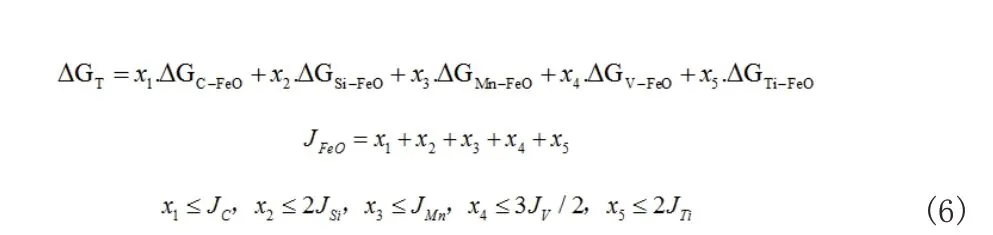

假 设 ΔGC−FeO、ΔGMn−FeO、 Δ GSi−FeO、ΔGTi−FeO和ΔGV−FeO分 别 是 单位时间内各溶解元素与界面处(FeO)反应的吉布斯自由能,而ΔGT是总的吉布斯自由能。x1、x2、x3、x4和x5分别是单位时间内C、Si、Mn、V 和Ti 与渣中FeO 反应的量(mol)。我们可以得到如下的多元一次不定方程组。

解该不定方程组的约束条件是ΔGT取最小值,可求得单位 时 间t 内 各 元 素 和(FeO)反 应 的 量 x1=RC−FeO、 x2=RSi−FeO、x3= RMn−FeO、x4= RV−FeO和 x5=RTi−FeO,mol。

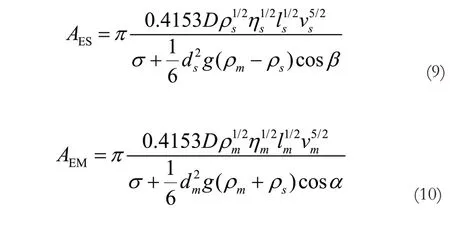

1.3 渣-金界面面积

卷渣表面积和乳化金属液滴表面积的计算借鉴F.奥特斯等提出的乳化液滴表面积的计算公式[7],可得为:

式中:D 是冲击坑顶部最大直径,m;sη 和mη 分别是渣相与金属相的粘度,Pa·s;α 和β 分别是重力和浮力与界面张力之间的夹角,°;l 为行程,m。

2 模型验证和计算

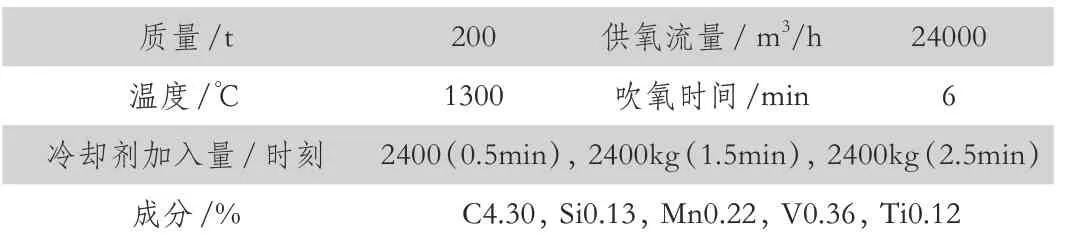

攀钢200t 转炉提钒铁水初始条件、顶底吹流量和冷却剂加入如表1 所示。冷却剂成分主要为铁氧化物,溶解计算以Fe2O3的扩散是限制性环节为依据。

表1 转炉提钒过程工艺参数

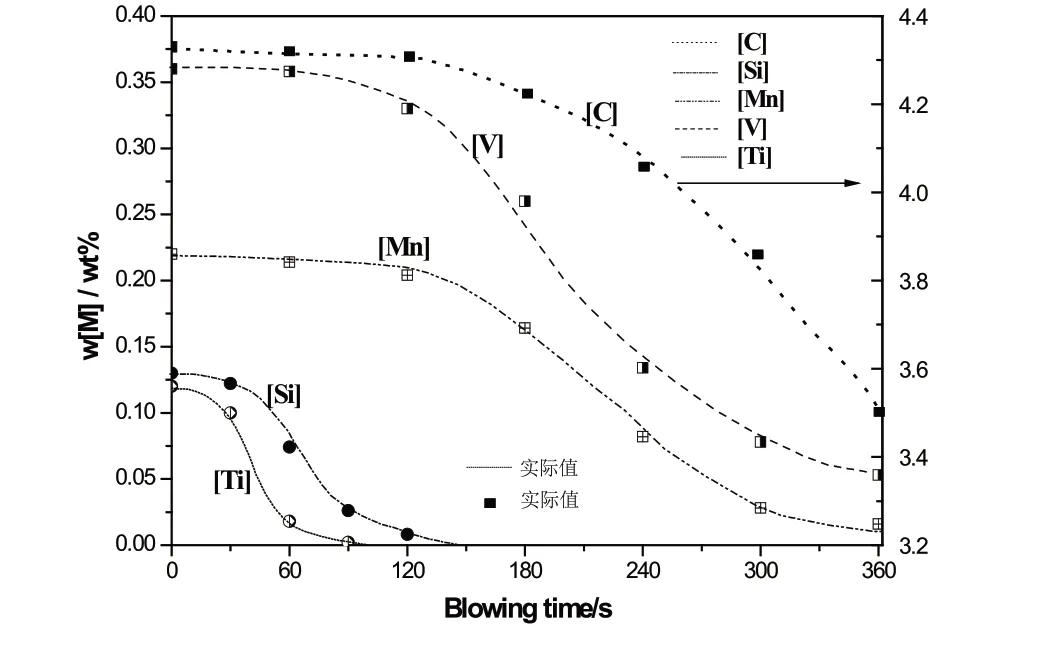

理论计算和实际冶炼的结果如图2 所示,计算值与实际冶炼值吻合较好。

图2 熔池中铁水成分和温度的规律

由图可知,钛与硅优先氧化,氧化基本结束的时间约2min。冶炼开始后,由于熔池中没有足够的渣,经过10 余秒后[Ti]和[Si]才开始迅速氧化。

钒和锰氧化速率增大是在钛与硅氧化基本完成后,其变化曲线斜率在2min~4.5min 时较大,氧化速度大。在约4.5min 后,钒和锰曲线斜率变小,氧化速度降低。这是因为冶炼中后期,熔池温度超过了碳-钒(锰)氧化转折温度 。但此时钒氧化还原没有达到平衡,氧化速度是大于还原速度的,钒含量仍能被氧化降低,但速率已经大大降低。

碳的氧化速率随冶炼进行是不断增大的,其氧化速度迅速增大的时间与钒锰相同,因此提钒冶炼碳的氧化对钒的提取影响很大。前2min 时碳氧化速度很小,但随着其他元素含量降低,碳的氧化速度显著增大。

3 结论

(1)本文以吉布斯自由能最小化原理,建立了转炉提钒过程动力学模型,使渣金反应界面各元素竞争性氧化反应之间氧的分配更为合理。

(2)通过比较理论模型铁水成分计算值和提钒冶炼实际值,二者吻合程度高,证明模型可靠性好。

(3)冶炼开始后最先氧化的是钛和硅,其次是钒和锰,碳的氧化贯穿于整个冶炼过程,对提钒效果影响最大。