永安煤矿煤柱中巷支护技术模拟实验研究

2020-03-14秦落铭

秦落铭

(沁和能源集团有限公司永安煤矿, 山西 晋城 048205)

引言

永安煤矿针对原井田边界以内煤炭资源枯竭的实际情况,为维持矿井持续生产,经主管部门批准,扩大井田境界,增加矿井储量。为尽快形成采煤工作面,扭转矿井生产的被动局面,公司决定对在采空区留下的相邻的两条区段煤柱中间分别试掘运输大巷和总回风巷。工程进行不久之后,运输大巷、总回风巷均出现了强烈的变形,矿压显现剧烈。从而造成了巷道喷层破裂脱落,锚杆锚索被拉坏,两帮破坏,顶板冒落,底鼓严重,支护困难,难以正常进行掘进作业。居于以上原因,煤矿方联合太原理工大学开展了区段煤柱中巷支护技术的应用研究。由于区段煤柱处在高应力区,巷道围岩处于复杂的应力变化中,使得在区段煤柱中掘出的巷道矿压显现复杂、剧烈,所以区段煤柱巷道支护是一个技术难题,前期需要对区段煤柱中巷进行支护模拟实验[1-3]。

1 地质特征分析

沁和能源集团有限公司永安煤矿位于沁和县嘉峰镇永安村,井田面积3.86 km2,地质储量6 412.6万t,可采储量2 554.4万t。共有井筒3个(主井、副井、回风立井)。采煤方法为走向长壁分层炮采,资源回收率90%,机械化程度为90%。当前主要开采2号煤层,煤种为1号无烟煤,具有灰分低、含硫低等特点。当前开采的2号煤层走向西北,倾向西南,煤层平均倾角4°,煤层平均厚度1.86 m。

2 支护模拟实验

2.1 模拟实验设计及技术特征

2.1.1 实验设计

实验使用2 150 mm(长)×1 800 mm(高)×200 mm(宽)模型架进行加载实验,几何相似比为1∶5。模型的背面用木板固定,正面用有机玻璃固定且预留巷道开挖口,模型顶部安装液压千斤顶3台,通过油泵加压,千斤顶上部顶工字钢。工字钢左右用钢丝绳和张紧挂钩与模型架底部连接,便于千斤顶加载。千斤顶与模型顶部之间安装有长度2 100 mm的槽钢,以利于液压缸所加压力均匀分布在模型上表面。同时为了实验过程安全与实验的可靠性,模型的正面与背面再用槽钢加固。

2.1.2 模型铺装及实验仪器

参数模型的原始参数取自永安煤矿综合柱状图及实验区域的地质资料。模型根据需要选取几何相似常数为5,容重相似常数为1.6,应力及强度相似常数为8,时间相似常数为2.828,载荷相似常数为1.6×106。相似材料用河沙、粉煤灰、石膏、碳酸钙按配比混合后加水搅拌均匀后而制成的,分层材料用8~20目的云母粉。该实验主要的测试手段有:采用108路压力计算机数据采集系统及CLYB-114型压力传感器监测煤柱应力分布、采用PENTAX R-322NX型光学全站仪监测上覆岩层位移变化。

2.2 主要实验现象

开挖实验巷道,先开挖巷道尺寸为27cm×18cm,并进行四次扩巷,实验巷道最终达到设计尺寸。实验巷道开挖后进行支护。

本次实验在模型顶部架设三个千斤顶用于加载,总共进行七轮加载。在加载的过程中有实验巷道破坏的,所以巷道进行扩巷,在扩巷后进行新一轮的加载。第一轮加载中左、中、右三部油缸同时加载至10 MPa,顶、帮部位百分表读数增加,底板压力传感器15—21号数值增加49 kg,加载顶梁整体抬升3 cm。

第一轮加载毕,对实验巷道第一次扩巷,自底板往下开挖9 cm,实验巷道尺寸变为27 cm×27 cm。紧接着进行第二次扩巷,使实验巷道尺寸变为27 cm×36 cm进行第二轮加载之后,将巷道尺寸扩为52 cm×36 cm。

当加载至30 MPa,模型破坏,左帮自底板处折断,右帮煤柱自顶板处折断,两帮片帮严重。扩巷至设计宽度,顶板离层,高度7 cm,长度37 cm,顶板锚杆支护过程中,顶板大面积冒落,高度约10 cm。

在第五轮加载结束后,拆除木支架,更换柔性支架。进行第七轮加载,柔性支架弯曲线、折断。加载过程中,巷道正下方压力传感器15—19号数值基本没有变化,两边煤柱下方传感器增加较多;加载至15 MPa时,巷道下方16—19号传感器数值开始减小;加载至24 MPa,15—19号传感器数值减小,20—22号传感器数值稳定,不增加;加载至26 MPa,巷道支架破坏,模型异响,漏沙,加载至30 MPa,15—22号传感器数值均开始减小。

3 实验数据处理

根据实验巷道内百分表变化情况得知,在每轮加压后,巷道的顶板变化量最大,其次是巷道右帮。根据模型底部压力传感器数据得知,在模型顶部加压时巷道下方的传感器增加量是最低的,巷道两帮煤柱下的传感器增加量和模型边界传感器的增加量较大[4-5]。

实验巷道内架设五组支架,根据所测数据得知,第一、第二和第五支架在加载的过程中所受力增大,而第三和第四支架是减少的。

在巷道顶部打三个测力锚杆,巷道两帮各打个测力错杆。

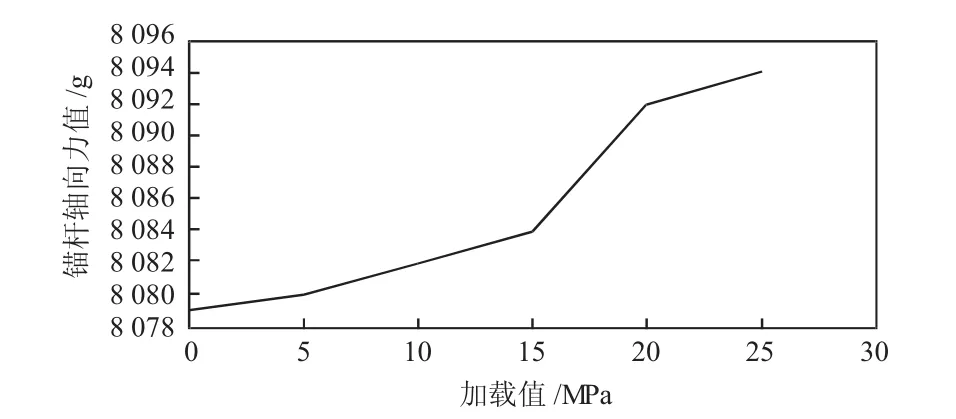

1号锚杆在加载过程中,数据从8 079 g稳步增加至8 094 g,呈现较好的线性关系,定义锚杆轴向力为y,加载值为x,则有y=0.6457x+8077.1,R2=0.908 3,如图1所示。

巷道支架传感器布置在巷道左右帮底部,加载过程中监测巷道支架的受力情况,顶板压力通过在巷道中部布置传力立柱监测顶板来压强度第四轮加载过程中,巷道左帮处压力值由开始的27 kg增加至171 kg,巷道右帮压力值由15 kg增加至159 kg;加载至2 MPa时,巷道中间的顶板压力检测传感器数值增加到最大值21.9 kg,随后开始减小,说明顶板已经完全破坏,传感器检测处顶板酥松并开始吸收外加载荷的能量。

图1 加载过程中1号测力锚杆轴向力变化曲线

4 结论

1)巷道帮部煤柱为护巷煤柱的主体,必须要对其进行相应的合理支护。可以采用整体浇注护巷带的技术措施,从而有效避免煤柱剪切破坏。同时通过模拟实验表明煤柱顶底板部位为支护的重点区域。

2)模拟实验结果表明区段煤柱侧高应力是影响该巷道稳定性的关键因素,在支护设计中必须予以考虑。