采煤机行走轮与销排接触的动力学分析

2020-03-14马锋

马 锋

(大同煤矿集团轩岗煤电有限责任公司梨园河煤矿, 山西 忻州 034000)

引言

煤层由各种岩类及矿石构成,本质上是各向异性的,即其在各个方向上表现出不同的物理机械性能,且这种各向异性是随机的,难以预测。采煤机的向前掘进由行走轮和销排的不断啮合、分离来实现,采煤机在向前运动时会时刻与不同机械物理性能的煤层接触,使行走轮与销排不断承受冲击载荷的影响,同时采煤机向前运动过程中煤块卡堵轨道,使行走轮与销排承受冲击载荷的现象更加突出。这种冲击载荷的幅值及频率将严重影响到行走轮的使用寿命,在实际中行走轮由于承载冲击载荷发生折断的现象屡见不鲜。这可以从疲劳裂纹扩展的方向加以解释:行走轮和销排啮合时,齿根会产生较大的接触应力,长时间后会形成塑性形变的积累,其次齿根承受的接触应力多为拉应力,而拉应力有助于裂纹扩展,使得齿根更容易发生折断。目前对行走轮轮齿的仿真研究还停留在静强度分析阶段,即只能知晓某一时刻的轮齿应力,而无法了解轮齿应力的变化过程和疲劳的演变。针对这个问题,本章基于ANSYS/LS-DYNA软件开展行走轮和销排接触应力的显示动力学仿真,获得了行走轮轮齿的接触应力随时间的变化规律,并对如何减小冲击提出了建议[1-2]。

1 行走轮与销排三维模型的建立

行走轮与销排的三维结构较为复杂,ANSYS软件不利于构建这种模型,因此文章基于SOLIDWORKS建立行走轮与销排的三维模型。建模时,将对仿真结果影响不大的小特征去除,包括:倒角、圆孔等。将模型导入ANSYS,模型如图1所示。

图1 行走轮与销排三维模型

2 行走轮与销排仿真模型的建立

2.1 网格的划分

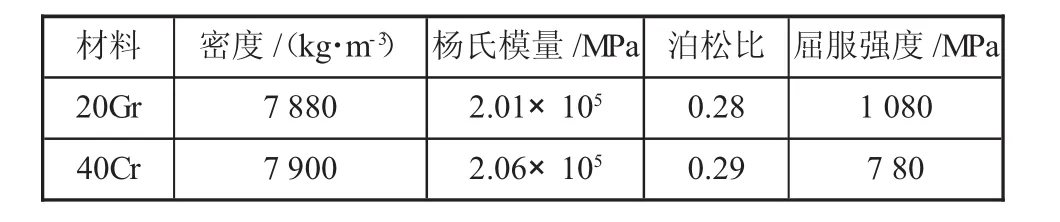

选用SOLID185单元和SHELL163单元作为有限元模型的主要单元类型。采用ANSYS中智能网格划分及扫略网格划分的方法,指定单元尺寸为3 mm,最后模型总计包括34 581个单元,489 237个节点。有限元模型如图2所示。

图2 行走轮和销排有限元模型

2.2 材料的指定

行走轮内圈、销排底面指定为刚体,该区域只产生位移不产生变形。其他区域内行走轮材料为20Gr,销排材料为40Cr,两种材料的物理特性参数见表1。

表1 行走轮和销排材料属性

2.3 接触的定义

ANSYS/LS-DYNA软件中接触包含三类:点对面接触、面对面接触及单面接触。根据行走轮与销排的实际情况,选择面对面接触这种接触类型,原因是该类型对于接触面为复杂曲面、接触面积大或者面对面之间相对滑移较大等多种情况具有较高的接触仿真精度。指定行走轮齿根面为接触面,销排为目标面。又由于行走轮与销排在不断的啮合、分离过程中,因此指定二者间的面面接触为动态接触,设定接触过程中的静摩擦系数为0.55,动摩擦系数为0.5。

2.4 载荷及约束的施加

实际上销排固定于输送机,因此在考虑销排的约束时除了水平方向的平动自由度,其他自由度全约束;对于行走轮除了绕轴向转动的自由度、竖直方向上的平动自由度,其余自由度全约束。对行走轮轴心施加转速1.05 rad/s,于销排上施加行走轮所承受的电机扭矩为170 kN·m[3]。

3 仿真结果分析

3.1 行走轮与销排接触特性

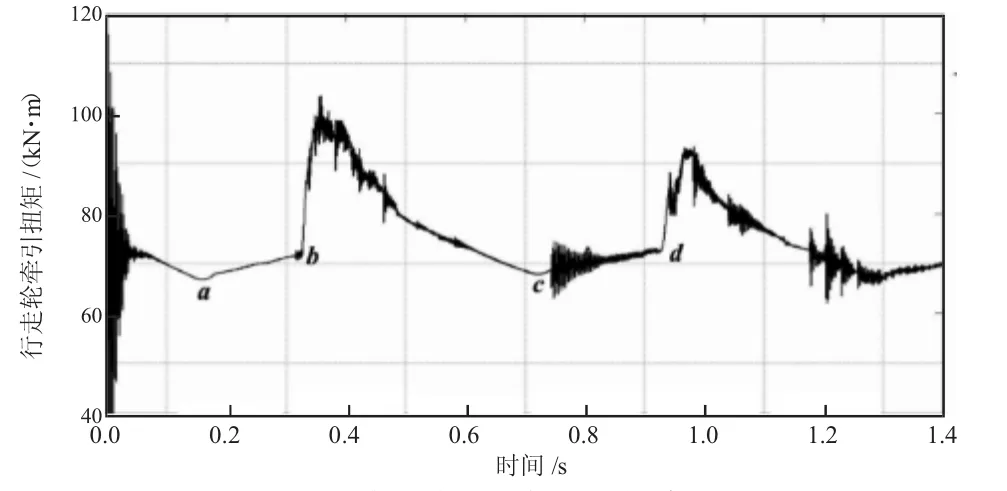

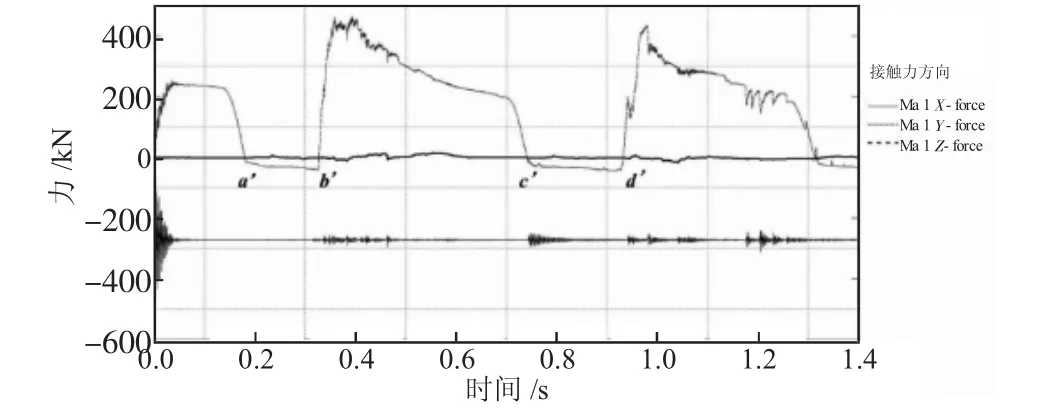

从仿真结果中提取行走轮扭矩曲线,行走轮与销排接触力的三向分力来描述二者间的接触特性。曲线如图3、图4 所示。

图3 牵引扭矩随时间的变化

图4 接触力的三向分力随时间的变化

从图3中可以看出:在a、b、c、d四点分别发生了牵引力扭矩变化,可以判断出造成a、c两点扭矩变化的原因是啮合节线的冲击;b、d两点牵引力扭矩变化的原因是轮齿啮合冲击,这和轮齿根部较易折断的现象是符合的,说明了仿真结果的正确性。

从图4中可以看出:仿真时假定了牵引力不变,因此轮齿在水平方向的分力应与牵引力相等,在图中显示为一条直线;行走轮与销排在竖直方向上的摩擦力为0,这是由于二者在竖直方向上没有相对运动;最后可以得出结论,行走轮与销排的接触应力主要由二者在Y向的摩擦产生。a、b、c、d四点时轮齿通过节线或进入啮合状态,因此摩擦力的方向改变[4]。

3.2 行走轮接触应力分析

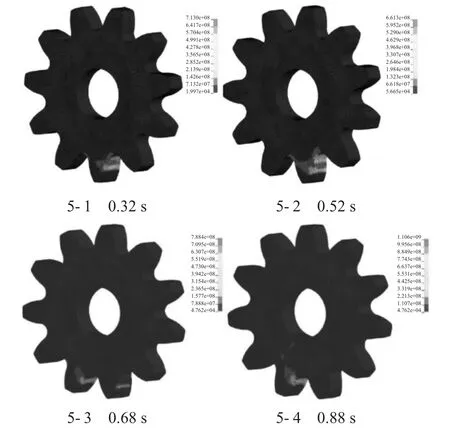

从仿真结果中提取一个啮合面的接触应不同时刻的应力云图,如图5所示。其最大接触应力点接触应力随时间的变化曲线如图6所示。

图5 不同时刻的轮齿接触应力(Pa)云图

图6 啮合面接触应力随时间的变化

从图5中可以看出:行走轮轮齿与销排整个啮合过程中,在接触区域内的应力较大,这是由行走轮与销排间的摩擦力作用在接触面上产生的应力。图6中显示啮合过程中接触应力最大为1 020 MPa,小于轮齿材料的屈服强度,可判定其强度合格[5]。

4 改进方案

仿真分析结果表明轮齿啮合接触面接触应力小于材料屈服强度,静强度可靠,但应力峰值已较为接近材料的屈服强度,在长期受到这样的交变接触应力后会造成接触面点蚀、剥落,形成轮齿的疲劳断裂,因此有必要针对轮齿的疲劳断裂问题提出改进方案。轮齿的疲劳主要受三个方面的影响:载荷、材料、结构。具体方案为:

1)从载荷上来讲接触应力与行走轮轮齿、销排二者间的摩擦力有关,摩擦力大则接触应力大,可通过加入润滑剂、润滑油或对轮齿进行必要的表面处理,通过降低其表面粗糙度的方式来降低摩擦和接触应力;

2)从材料上来讲,接触应力接近材料的屈服强度容易导致疲劳,因此可选用更高强度的材料来提高结构的疲劳极限,预防疲劳断裂的发生。另外,材料也影响着摩擦系数进而影响摩擦力,因此考虑材料时可从摩擦系数和强度两方面来考虑;

3)从结构上来讲,可通过减小销排的节距、优化轮齿齿形等方式来增大啮合过程中的重合度,减小啮合冲击、节线冲击带来的影响,降低接触应力。

5 结论

1)行走轮与销排的接触应力主要由二者在径向的摩擦产生;

2)齿面接触应力呈现部分区域应力集中,总体上分布均匀的特点,应力峰值虽小于材料屈服强度,但从接近程度来看容易引起齿根的疲劳断裂。