掘进机工作面泡沫除尘系统的设计及应用

2020-03-14张旭峰

张旭峰

(阳煤寺家庄有限责任公司开拓三队, 山西 晋中 045300)

引言

随着采掘技术和巷道掘进速度的不断提升,所产生的粉尘也在不断增加,严重威胁着掘进工作面作业人员的身体健康。为此,急需一款有效的降尘装置服务于巷道的掘进机[1]。喷雾降尘装置作为当前应用较为广泛的降尘措施,尽管其能够实时跟踪产尘点达到高效降尘的效果,但是,喷雾装置的降尘耗水量大,且在实际应用中容易出现喷嘴阻塞的问题。为解决喷雾装置的上述缺陷,提出了泡沫除尘的技术。

1 掘进工作面产尘特点的分析

掘进工作面的粉尘主要来源于机械打眼产生的粉尘、装车和装载点产生的粉尘。其中,机械打眼产生的粉尘为原生粉尘,占据掘进工作面全部粉尘的80%左右。因此,针对机械打眼产生的粉尘为掘进工作面粉尘防治的重点[2]。装车和装载点产生的粉尘为次生粉尘,即积累与地面及表面的粉尘在外界的作用下重新扬起的粉尘。

目前,应用于实际生产的降尘措施主要有利用掘进机内喷雾装置、外喷雾装置进行降尘除尘操作;采用压入式风筒产生螺旋风流达到降尘的目的;在掘进机司机的位置处设置挡尘屏障,在此基础上利用除尘器所产生的负压吸收粉尘达到降尘的目的。经实践应用可知,上述降尘措施或多或少的存在一定的缺点,导致无法实现高效的除尘[3]。经对比分析,喷雾除尘的改造成本最低。针对喷雾降尘装置耗水量大且喷嘴易堵塞的缺陷,本文基于泡沫除尘技术解决上述问题。

2 发泡器的设计

泡沫除尘技术的核心为发泡器的设计。目前,泡沫发泡器主要包含有网式、液体射流式、涡轮式、同心管式以及挡板式泡沫发泡器。经对比分析,上述各类泡沫发泡器或多或少存在一定的缺陷。其中,挡板式泡沫发泡器应用于掘进工作面容易造成堵塞;涡轮式泡沫发泡器的结构相对复杂,其制造成本较高,不适用于掘进工作面中;其他类型的泡沫发泡器对发泡条件比较严苛。综上所述,本文将针对掘进工作面设计成本低、结构简单、维护方便的新型泡沫发泡器。

2.1 发泡器的功能要求

掘进工作面泡沫除尘效果与泡沫的效果相关,而泡沫的效果与发泡器及发泡条件息息相关。因此,为确保泡沫质量对发泡器提出如下要求:保证发泡器内的气体和液体形成高速紊流;确保液体能够形成相对分散的薄膜,增大气体与薄膜的接触面积;确保所产生的泡沫为细小均匀的;确保在发泡过程中不会出现堵塞的现象[4]。

2.2 发泡器结构参数的设计

结合2.1所提出的发泡器的功能要求,为确保发泡器内气体和液体形成高速紊流,在发泡器的入口设计成文丘里管的样式,加装扰流器,增大气体与薄膜的接触面积,增加挡板,确保所产生的泡沫细小而均匀,如图1所示。

如图1所示,发泡器的关键结构为渐缩管(2)、喉管(3)、渐扩管(4)、扰流器(5)以及挡板(9)。发泡器关键结构尺寸如下页表1所示。

表1 发泡器关键结构尺寸 mm

3 发泡质量影响因素的分析

发泡器产泡量除了与上述机械结构相关外,还与外界因素相关。外界因素主要指:供气量、供气压力、供液量及发泡剂的浓度等。本文将对比分析上述各外界参数对发泡量的影响程度,并确定具体的发泡条件,已达到最佳的发泡效果。影响发泡量外界因素如表2所示。

表2 外界因素统计表

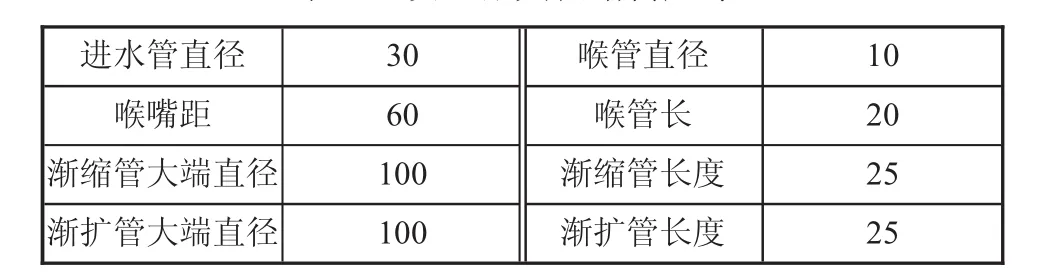

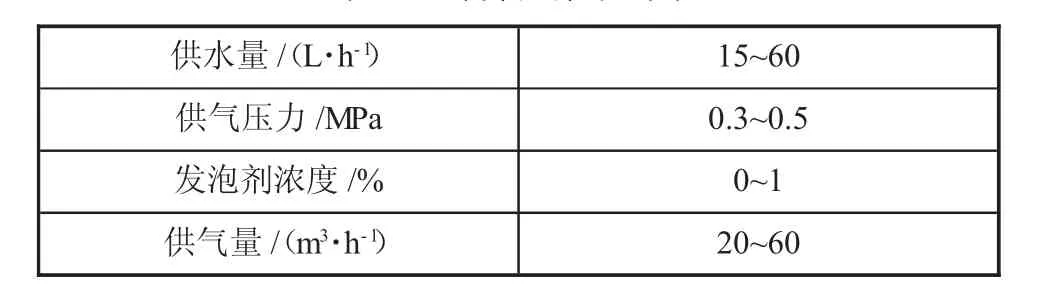

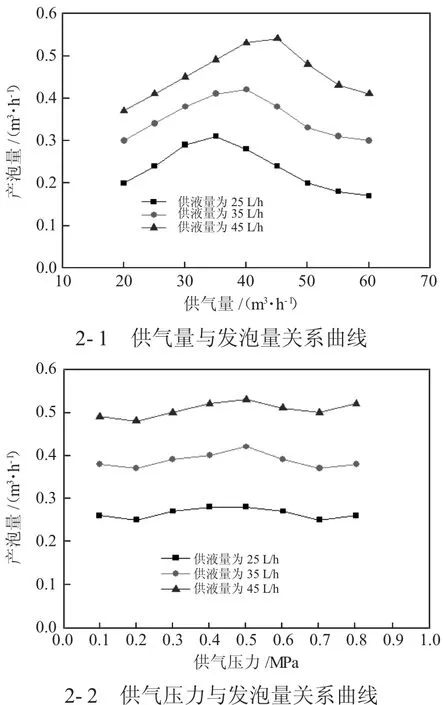

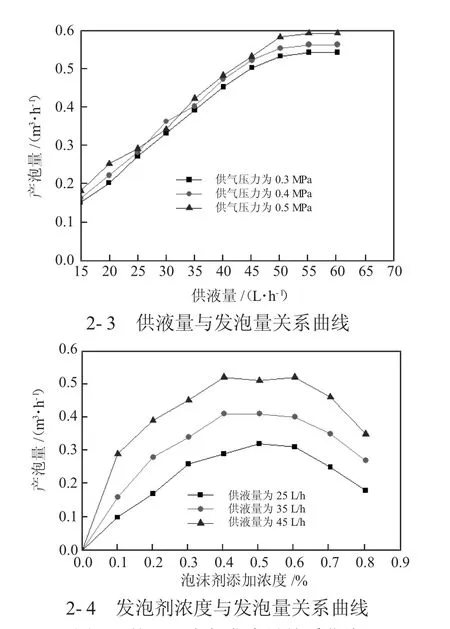

采取控制变量的原则,对比分析不同外界因素条件下发泡器的发泡量。经过反复试验得出如图2所示的关系曲线。

分析图2可知:在供液量一定的前提下,发泡量随着供气量先增大后减小的趋势变化,发泡量与供气压力呈平稳变化趋势,且最佳供气压力为0.3~0.5 MPa;在供气压力一定的前提下,发泡量随着供液量的增加而增加,且当供液量增加到一定程度后其发泡量增幅不明显;在供液量一定的前提下,发泡量随着泡沫剂浓度的增加呈现先增大后减小的变化趋势,其最佳发泡量的泡沫剂浓度应在0.4%~0.6%之间。

图2 外界因素与发泡量关系曲线

综上所述,该发泡器的最佳发泡条件如下:供液量在35~50 L/h;供气量在35~45 m3/h;供气压力在0.3~0.5 MPa;泡沫剂浓度在0.4%~0.6%的范围之内。

4 泡沫除尘效果验证

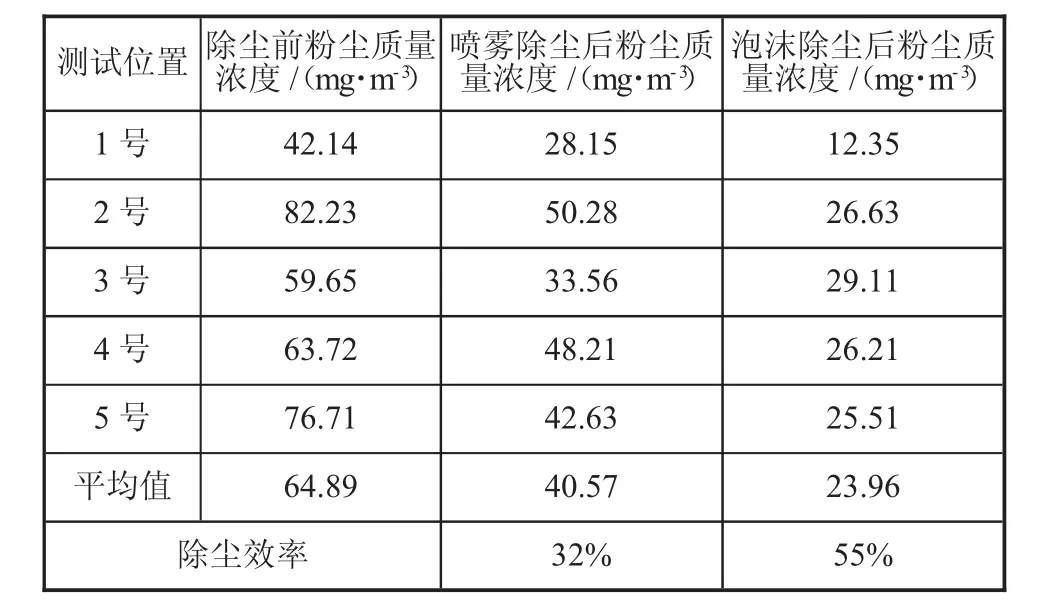

基于本文所设计的泡沫发泡剂设计对应的泡沫除尘方案并将其应用于掘进工作面的实际掘进过程中,并在该工作面选取5个位置进行粉尘浓度的监测,对比采用泡沫除尘和喷雾除尘的效果[5]。对比结果如表3所示。

表3 不同除尘方案降尘效果对比

经应用对比可知,采用泡沫除尘效率的55%优于采用喷雾装置除尘效率的32%。即,说明本文所设计泡沫除尘器发泡剂及发泡条件的可行性和高效性。

5 结论

1)经反复试验得出该发泡器的最佳发泡条件为:供液量在 35~50 L/h;供气量在 35~45 m3/h;供气压力在0.3~0.5 MPa;泡沫剂浓度在0.4%~0.6%的范围之内。

2)本文所设计发泡剂及发泡条件的泡沫除尘方案的降尘效率可达55%,远大于喷雾降尘的32%。