一种基于神经网络的氧化催化器出口温度控制方法

2020-03-14李延红高发廷王秋花黄少文

李延红,高发廷,王秋花,刘 浩,黄少文

(中国重型汽车集团有限公司技术发展中心,山东 济南 250101)

前言

随着国家机动车第6阶段排放法规的发布及亟待解决的大气环境污染需求,重型柴油车污染物的排放需要进行严格控制。在柴油发动机的排气气体中含有大部分由煤和可溶性有机物质构成的颗粒物排放,目前氧化催化器 (Diesel oxidation catalyst,DOC)耦合颗粒捕集器 (Diesel particulate filter,DPF)成为降低颗粒物排放的主要技术手段。尾气中的颗粒物经DOC后在DPF内被捕集过滤,过滤效率可达90%以上。被捕集过滤的颗粒物会沉积在DPF内,随着发动机不断运行,DPF内颗粒物累积量增加,会引起发动机排气阻力增加,排放进一步恶化,因此需要对累积的颗粒物再生。发动机在正常运行状态下排气温度一般低于400℃,难以达到颗粒物主动再生所要求的600 20℃范围。目前,在重型发动机中,通常采用在DOC上游入口处排气管喷燃油,在DOC内部进行燃油氧化放热来解决DOC出口温度即DPF入口温度控制。

目前DOC出口温度的控制方法主要为根据DOC下游设定温度及传感器采集温度,利用PID方法控制DOC上游HC喷嘴的喷射油量。但是由于DOC下游温度传感器采集的滞后性、DOC下游温度传感器安装位置的不同以及DOC本身为大的惯性系统,使该方法的控制效果比较差,无法达到对DOC下游温度的精确控制。DOC出口温度的精确控制对DPF安全可靠主动再生影响很大,如果控制偏差过大,将会导致DPF再生过程中DPF载体热损坏或者出现再生过程中断;DPF载体热损坏不可逆转,DPF再生过程中断会影响碳载量的精确计算,进而影响下次再生时机的判断。

针对DOC出口温度响应的长时延特征,本文提出了一种基于神经网络的氧化催化器出口温度控制方法,并通过整车试验验证控制策略的有效性。

1 氧化催化器热响应过程出口温度建模

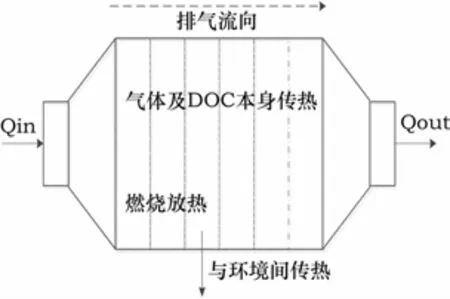

将氧化催化器DOC按照排气流向分为6块,根据能量热平衡定律,DOC能量热响应示意图如图1所示。

图1 DOC能量热响应示意图

如图1所示,DOC能量热响应主要包括DOC入口排气能量、DOC与环境热传递能量、DOC中燃油燃烧化学反应放热能量以及DOC介质本身能量。本文将DOC分为6块,将DOC上游温度传感器采集的温度作为第1块DOC的入口温度,将DOC的入口HC喷射总油量作为第1块DOC的入口油量,根据热平衡公式计算第6块DOC的出口排气温度。

对于每块DOC而言,根据能量热平衡,可得如下公式:

式中:Qoutn——催化器第n块出口总能量;QSlicen——催化器第n块介质本身能量;QEGSlicon——催化器第n块入口排气能量;QSliceEnvn——催化器第n块与环境热传递能量;QFueln——催化器第n块中化学反应放热能量,此处1≤n≤6。

根据能量等于热容与温度的乘积,公式 (1)变形为:

式中:CSlicesum——催化器第n块出口混合热容;Toutn——催化器第n块出口介质温度;CSlice——催化器第n块介质热容;Tinn——催化器第n块介质温度;CEGSlicen——催化器第n块排气热容;TEGinn——催化器第n块入口排气温度;CSliceEnv——催化器第n块环境热容;TEnvn——催化器第n块环境温度。

由于是在DOC上游喷射燃油,所以催化器每块中受到燃油化学反应放热能量不均匀。公式 (1)、 (2)中的催化器第n块中化学反应放热能量QFueln计算如下:

式中:QFuel——催化器DOC燃油化学反应放热总能量;n——每块受到燃油化学反应放热能量影响系数。

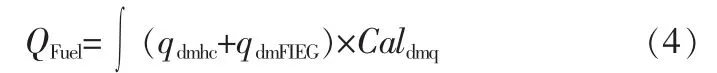

催化器DOC燃油化学反应放热总能量QFuel计算如下:

式中:qdmhc——在DOC上游喷射燃油质量流量;qdmFIEG——排气带入的发动机正常运行状态喷射燃油中未燃烧燃油质量流量;Caldmq——燃油热量值。

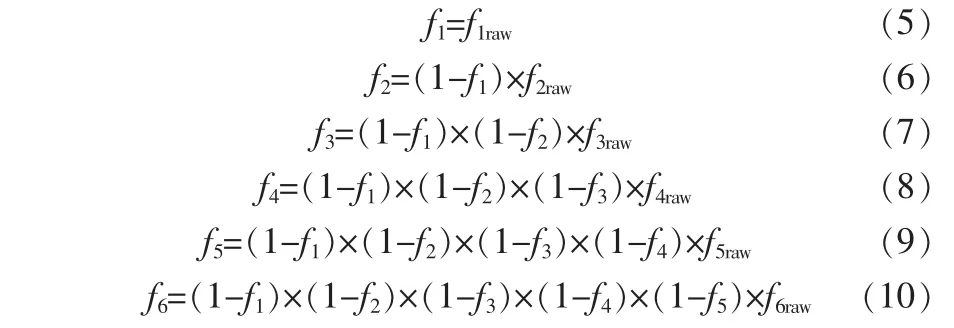

每块受到燃油化学反应放热能量影响系数 计算如下:

式中:f1raw、f2raw、f3raw、f4raw、f5raw、f6raw——催化氧化器每块受到燃油化学反应放热能量影响原始系数。

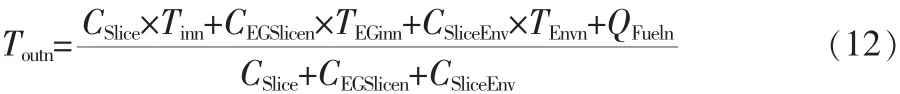

由能量守恒定律可得,当催化器第n块与催化器第n-1块之间的热交换为理想热交换时,则催化器第n块出口介质温度等于催化器第n块出口排气温度,可得:

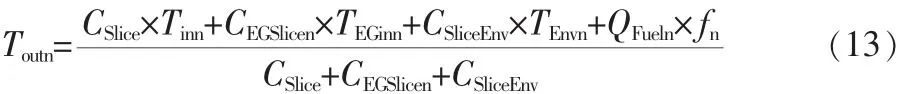

将公式 (11)代入公式 (2)可得:

在每块之间认为是理想热传递,即认为每一块的下游出口温度为下一块的上游入口温度。

将公式 (3)带入公式 (12)可得:

2 DOC出口温度控制器结构

DOC出口温度控制直接体现在HC喷射量的控制。由于HC喷射用于氧化放热,HC喷射量的前馈模型分为氧化放热量与少部分不完全反应的HC以及直接耗散掉的热量两部分。由于前馈模型仅考虑了系统的稳态特征,如加入动态特征则会引起前馈模型的不稳定。因此在HC喷射量控制时,采用反馈控制来实现系统动态响应及稳态误差控制。

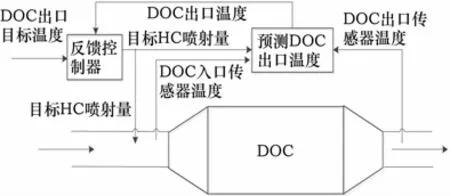

具体控制结构如图2所示,包括HC喷射量目标计算反馈控制器以及预测DOC出口温度两部分。预测DOC出口温度计算出的DOC出口温度作为实际温度,用于HC喷射量目标计算反馈控制器的反馈输入。由于DOC温度具有长时延及高度非线性,为避免排温控制中需要尽可能的超调,本文采用基于神经网络的DOC出口温度预测建模。

图2 DOC出口温度控制器结构图

3 基于神经网络的DOC出口温度预测建模

3.1 神经网络介绍

典型神经网络的结构包括输入层、隐含层、输出层,各层之间实行互连接,层内神经元之间无法连接。即下层的每个单元与上层的每个单元都实现权连接,而每层各神经元之间无权连接。

在神经网络中,单个样本有m个输入,有n个输出,在输入层和输出层之间通常还有若干个隐含层。一个3层的神经网络就可以完成任意的m维到n维的映射,即这3层分别为:输入层I,隐含层H,输出层O,如图3所示。

3.2 基于神经网络的DOC出口温度预测方法

基于神经网络的DOC出口温度预测方法包括如下步骤。

图3 神经网络

3.2.1 步骤1:根据影响DOC出口温度变化的因素,设计人工神经网络模型

影响DOC出口温度的因素有:发动机转速、环境温度、DOC上游传感器温度、DOC中废气流量、DOC的入口HC喷射总油量、发动机正常运行状态喷射燃油中未燃烧燃油质量流量、DPF上游传感器温度、燃油热量值,因此神经网络输入层节点数为8个。隐含层数1个,隐含层节点数为4个,分别为催化器第n块介质本身能量与单块介质本身能量最大值比值、催化器第n块入口排气能量与每块排气能量最大值比值、催化器第n块与环境热传递能量与每块环境热传递能量最大值比值、催化器第n块中化学反应放热能量与每块化学反应放热能量最大值比值。输出层节点个数为6个,分别为催化器每块出口介质温度。

3.2.2 步骤2:采集训练样本,对人工神经网络模型进行训练

取18个热电偶,分别对DOC每块出口温度按照DOC横截面中心、边缘、距离中心1/2半径处进行温度采集,取DOC每块出口温度按照DOC横截面中心、边缘、距离中心1/2半径处温度平均值作为DOC该块出口温度值,以此作为人工神经网络的训练样本。根据以上方式采集多组训练样本,制作出样本集Xp,其中,下标p=1,2,3,…,N。

利用该样本集Xp对人工神经网络模型进行训练,包括以下内容。

3.2.2.1 前向学习

1)从神经网络模型的输入层向隐含层计算隐含层第j个节点来自输入层的总输入为

式中:i——输入层的节点编号;j——隐含层的节点编号;xi——依次对应输入层的8个输入参数的具体数值;wij——输入层第i个节点到隐含层第j个节点的权值。

隐含层第j个节点的输出为:

2)从神经网络模型的隐含层向输出层计算

输出层来自隐含层的总输入为:

式中:wjk——隐含层到输出层的权值;k——输出层节点个数1。

输出层的输出为:

3.2.2.2 误差反向计算

1)首先定义该人工神经网络模型误差

式中:δ——人工神经网络输出和输出层样本信号的差的平方;Ti——给出的学习样本中DOC各块出口温度值;yk——输出层的输出。

2)定义该模型反向学习效率β

该模型训练完成后允许的模型最小误差为γ,当δ大于等于γ时,则利用β调整初始权值wij、wjk,并开始重新进行前向学习过程;一直至δ小于γ满足时,则认为该误差满足要求,停止训练学习,即模型训练完成。

其中调整初始权值wij、wjk采用梯度下降法:

3)权值更新计算

式中:wijn——权值wij本次计算结果;wijn-1——权值wij上次计算结果;wjkn——权值wjk本次计算结果;wjkn-1——权值wjkn上次计算结果。每次训练学习,均会调整权值。

3.2.3 步骤3:重新采集影响DOC出口温度变化的所有数据将重新采集的所有数据输入训练好的人工神经网络模型中,利用人工神经网络模型计算出DOC出口温度。

4 试验结果分析

为验证基于神经网络的DOC出口温度作为反馈的DOC出口温度控制方法,本文将该方法代码下载到控制器中进行验证。

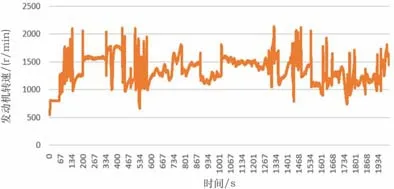

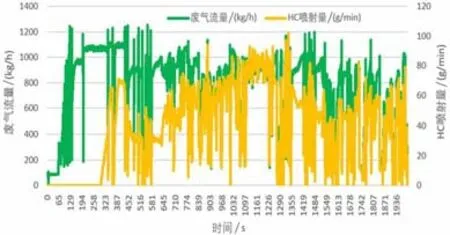

由于实际系统中,DOC出口温度控制时处于排气流量连续变化过程中,本文进行实车连续变化工况测试算法。设定DOC出口目标温度为600±20℃,废气流量变化范围为200~1200kg/h;发动机转速变化范围为500~2000r/min。发动机转速变化如图4所示,排气质量流量及HC喷射流量变化如图5所示,DOC出口实际温度、DOC出口计算温度变化如图6所示。

由图4中的发动机转速及图5中的废气质量流量可见,整个验证过程处于动态变化过程中。由图6的DOC出口实际温度可见,在HC喷射65s后能达到580℃,在随后的动态变化工况中,DOC出口温度始终在600±20℃范围内。

图4 发动机转速变化

图5 废气质量流量与HC喷射量

5 结论

1)结合DOC系统的实际特征、DOC传热及化学反应特性建立了一阶延迟DOC出口温度模型,分析了影响DOC出口温度变化特征因素。

2)基于神经网络建立了DOC出口温度预测模型,并将DOC出口温度预测值作为闭环反馈,输入反馈控制器计算HC喷射量进而控制DOC出口温度。

3)利用整车试验进行了控制策略验证,通过对连续变化工况验证,DOC出口温度在DPF再生过程中控制在600 20℃范围内。

图6 DOC出口温度