抽真空注塑模具设计及应用研究

2020-03-13张辈钦

张辈钦

摘 要:文章以挂壁隐藏水箱异形魔力石(装饰盖板)为例,介绍抽真空注塑模具的设计过程,包括模具结构的确定、浇注系统设计、冷却及推出加气顶方式的确定、抽真空部分的设计。重点讲抽真空部分及借助保压补缩阶段实现壁厚处填充的注塑工艺,提高注塑周期等技术要点,并分析了该模具的设计理念及推广应用前景,对类似结构的零部件开发具有极高的参考意义与应用价值。

关键词:抽真空;保压补缩;注塑模具

中图分类号:TQ320.6 文献标志码:A 文章编号:2095-2945(2020)08-0087-02

Abstract: Taking the special-shaped magic stone(decorative cover plate) of the hanging wall hidden water tank as an example, this paper introduces the design process of the vacuum injection mold, including the determination of the mold structure, the design of the gating system, the cooling and the way of pushing out the air top, and the design of the vacuum part. This paper focuses on the vacuum part and the injection molding process of filling the wall thickness with the help of the pressure filling stage, improving the injection cycle and so on, and analyzes the design concept and application prospect of the mold. It has high reference significance and application value for the development of parts and components with similar structure.

Keywords: vacuum; packing and shrinkage; injection mold

引言

在這大数据信息化时代,随着新技术的兴起及生活水平的提高。人们更青睐于品质优越、节能环保、安全、时尚的产品。消费习惯和模式的转变也促使科技创新、产品升级与换代。作者以挂壁隐藏水箱异性魔力石(装饰盖板)为例介绍其注塑模具的设计过程、注塑成型要点。探讨从模具、注塑工艺的改进以实现精益生产。

1 塑件工艺分析

图1为异性装饰盖板轴测图,采用ABS塑料成型。塑件的技术要求为:表面光滑、无气孔、缩水等缺陷。从图l中可看出,塑件壁厚均一,利于填充,但是5个BOSS孔处,壁厚较厚。表面易产生缩痕及内部有气孔,且会影响注塑周期。必须加强此处冷却以提高效率。本文采用抽真空形式加借助保压补缩阶段实现壁厚处填充的工艺来解决此缩痕和内部缩孔不良,且可以缩短冷却时间,一举两得。

2 模具结构设计

综合考虑塑件的技术要求及模具和注塑的可行性。特采用抽真空模具,它可以降低注塑压力,低的注塑压力可以保证小的注塑残余应力,最终保证产品的变形翘曲小。且抽真空后型腔内为真空状态,随着熔体的填充,除了熔体自身分解有可能产生瓦斯气体外,无其他气体来源。控制好料温和填充速度将可以改善困气问题。再者要达到表面光滑,必须接模温,模具温度要达到80°C。故需考虑热涨,模具配模和传热等问题。

2.1 浇注系统的设计

考虑到产品外观不能有浇口,故把浇口设计在产品背面。综合考虑流长、变形翘曲、填充等因素,特采用大水口,直接进在产品背面的中心,这样4个角落可同时填充完成。减少了填充和保压不平衡导致的产品变形翘曲问题。而背面的中心刚好需要贴标签,可以盖住浇口,这样就不影响产品的美观性。

2.2 冷却系统设计

冷却水路的设计要使模具冷却均衡。不平衡的冷却会导致变形。故此水路的设计,动模侧和定模侧的水路排位和方式基本一致,可保证动定模温均衡,防止产品变形。水路直径设计为ф12的,距离产品的距离均衡控制在1-2倍水路直径之间,动模侧有部分距离产品较远,采用增加隔水片的形势改善水路冷却效果。

浇口套处是热量聚集的地方,如果加以冷却。可大大提高冷却时间,此模具在浇口套处正加了冷却水路设计。注意此处有个细节,冷却必须在热传通道上移除空气间隙,否则冷却效果是非常低的。浇口套和浇口套镶件间的配合间隙单边控制在0.04-0.1左右,然后组装的时候必须涂上耐热润滑脂(一种提高热传导性的物质),可以改善浇口套和镶件之间的传热。当然如果成本允许可以采用3D打印的随形冷却浇口套,相信随着3D打印的成熟,这种浇口套将会得到普及。

由于模具必须接模温到80°C生产,故动定模侧均必须设计隔热板(电木材质)。

2.3 顶出系统设计

由于浇口位置限制,模具必须采用倒装模形式。即顶针板部分在前模,顶出必须采油缸顶出。

再者产品BOSS孔出壁厚较厚,此套模具采用特殊工艺注塑。顶针板在注塑的时候必须往前顶,使得BOSS孔处的壁厚均衡。这样就使得模具不能布置顶针,而采用气顶辅助顶出。最终取产品是靠机械手吸产品的,可实现自动化生产。

2.4 抽真空系统设计

抽真空模具有以下几个优点:

(1)改善制品的充填效果,消除空气对成型的影响,从根本上解决排气不良现象。(2)模具真空型腔容易填充,降低注塑压力和注塑机背压。(3)加快注射速度,减少成型周期,提高生产效率。(4)改善制品熔接线,提升制品品质。(5)消除制品缺陷、烧焦、气泡现象。

结合产品的结构,此模具采用抽真空系统。

3 非常规工艺注塑工艺

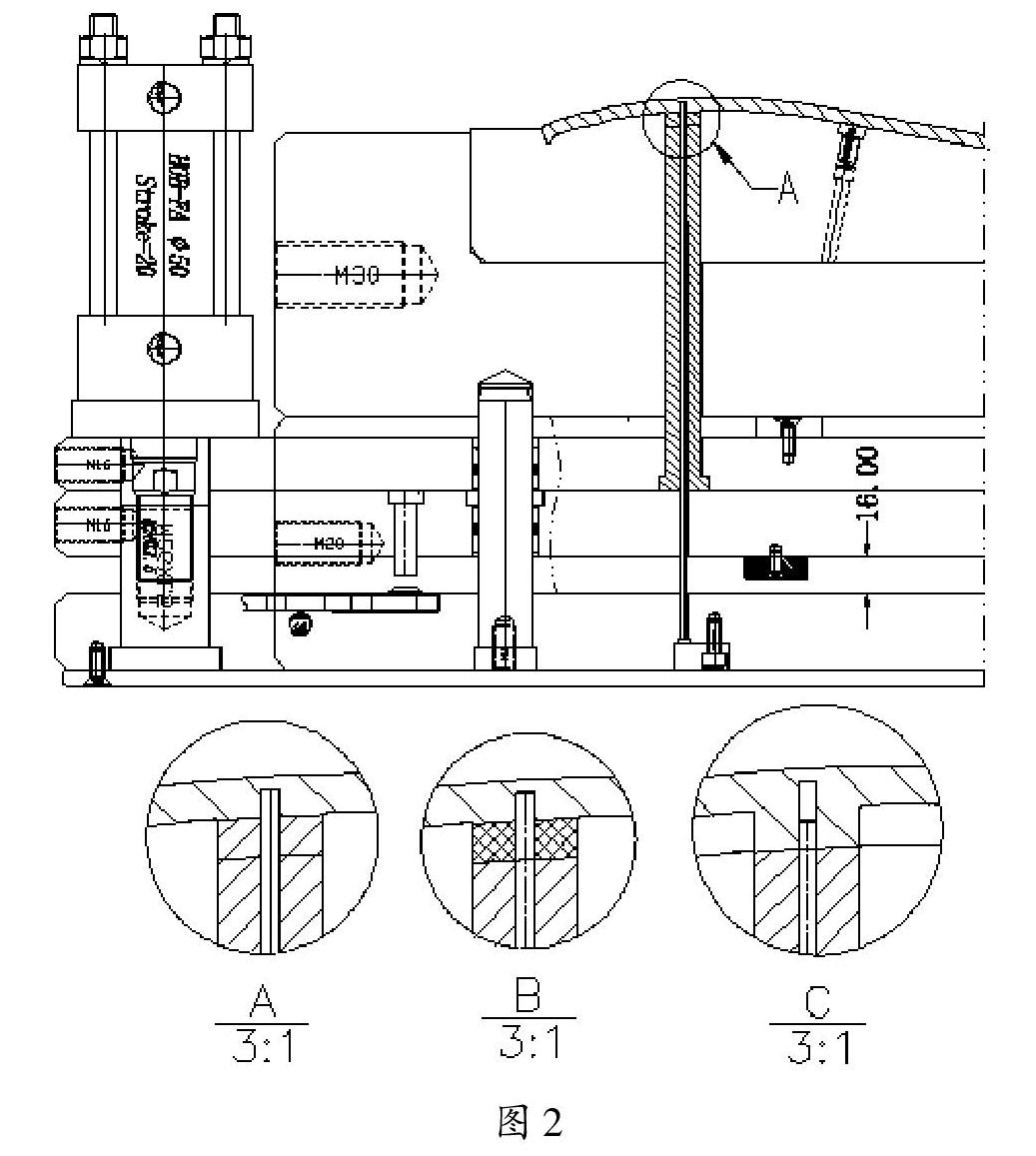

塑件的5个BOSS孔处,壁厚较厚。表面易产生缩痕及内部有气孔,且会影响注塑周期及产品的良率。此模具采用注塑时顶针板顶出,保压时顶针板退回的注塑工艺。它的原理是借助保压补缩阶段实现把剩余的料补偿到壁厚处的工艺。具体见图2。

(1)注塑充填阶段顶针板在油缸的推动下先前顶到底,实现壁厚均一注塑。如图2A放大视图所示。司筒套的在顶针板往先推的作用下凸到与型腔同高,使得产品壁厚均一。易于填充,且不会因为产品壁厚凸变而产生熔体波峰不稳造成表面光色差异。(2)保压阶段顶针板在油缸的拉动下退回到位状态,司筒套向下回退为BOSS孔胶位腾出空间。最终BOSS孔内的料依靠保压补缩阶段填充进去。如图2B放大视图所示。网格剖面线处的胶位靠保压进去,以实现最终的产品形状。这在注塑过程中最厚的BOSS孔靠近型腔侧的胶位已先凝固,这样产品表面就不会缩水。且可以大大减少缩孔的可能,最终提高了產品的良率。(3)图2C放大视图最终产品顶出状态视图,再辅以气顶。最终在机械手的帮助下完成取件工作。这就是产品为什么无法布置顶针的原因。

4 应用前景

4.1 抽真空注塑模具的应用前景

对于精密、薄壁、大型平板件或结果复杂的塑件,必须消除空气对成型的影响。否则产品会出现质量不稳定、欠注、注塑压力大及变形和表面质量差等缺陷。当采用抽真空注塑时,塑件表面较光顺,成型质量较好。所以抽真空注塑模具的应用前景是非常广阔的。例如智能手机的出现,它要求产品的壁薄,有的为了增加强度还添加了玻纤。一般常规的注塑设备和工艺的无法实现的必须采用高速注塑机生产,而注塑工艺也必须做相应的调整,必须采用高速高压注射。这对模具在短时间内排气带来了很大的考验。所以很多都必须辅以抽真空才能完成的。注塑是个复杂的过程,必须考虑多方面的因素,才能制造出品质优越、时尚美观的产品。

4.2 借助保压补缩阶段实现壁厚处填充的工艺应用前景分析

随着新技术的兴起及生活水平的提高。人们对产品的需求也越来越高,产品的设计也更为人性化。一些注塑为了美观时尚,产品设计上壁厚差异大的,很多常规工艺无法实现注塑的,因此新工艺、新技术也就相应出现了。例如气辅、水辅与超临界流体微发泡注射成型,高低模温交替变换等等。但这些工艺需要设备的投入和技术的研究还是需要一定的时间和成本的。而此套模具采用的理念是在现有设备上就可以实现的。它的原理是借助保压补缩阶段实现壁厚处填充,可以改善壁厚产品缩孔问题。改善塑件冷却时间长,整体应用前景还是很不错的。

5 结束语

借用此套抽真空注塑模具的设计想阐述一些注塑模具的设计理念。如平衡原理,填充应满足流动平衡,流动平衡可使熔胶的压力、温度及体积收缩率分布均匀,质量均一。冷却要均衡,不平衡的冷却会导致变形。还有就是善于利用注塑各阶段的原理来改善工艺,如借助保压补缩阶段实现壁厚处填充的工艺。

参考文献:

[1]李勇.塑料注塑模具经典结构180例[M].北京:机械工业出版社,2010.

[2]杨可桢,程光蕰.机械设计基础[M].北京:高等教育出版社,2013.

[3]Jay Shoemaker.Moldflow设计指南[M].傅建,姜勇道,赵国平,译.四川:四川大学出版社,2010

[4]沈洪雷,栗慧,刘峰.注塑模具弧形抽芯机构的创新设计[J].机械设计与研究,2017,33(03):18-20.

[5]邹继强.摆杆弧形抽芯注射模设计与制造[J].模具制造,2010,10(09):29-36.