CoMnOx/Al2O3/monolith整体催化剂的制备及其催化臭氧分解性能

2020-03-13汪明哲倪长军王树东

张 磊,王 胜,汪明哲,倪长军,王树东

(1.中国科学院大连化学物理研究所,洁净能源国家实验室,辽宁 大连 116023; 2.中国科学院大学,北京 100049)

臭氧具有强氧化性,当浓度超过一定值时,会刺激呼吸系统、引发呼吸道疾病,对人体有害[1-2]。大气中臭氧一般存在距离地面(10~25) km的平流层,而飞机的巡航高度集中在(9~12) km,因此飞机在引入气体的过程中不可避免得会引入臭氧。联邦航空局规定,飞行高度高于8 km,飞行时间超过4 h的飞机机舱内臭氧浓度不得高于100×10-9[3]。为达到这一要求,飞机上必须安装臭氧转换器。臭氧转换器一般安装在飞机的空气调节系统,为不影响下一操作单元的正常运行,对转换器的压力降有很高的要求。堇青石整体催化剂因具有低压力降、高传质效率等备受关注。

目前商用的臭氧转换器主要由Honeywell、BASF等公司垄断。整体式臭氧分解催化剂一般由基体、载体涂层和活性组分组成。涂层的主要组成为高比表面积的锰氧化物,锰氧化物具有高效臭氧催化分解性能,既作为活性组分,又作为Pd、Pt等贵金属的载体[4-6]。臭氧转化器所处理的气体流量大,流速快,且飞机存在颠簸等情况,催化剂在使用过程中,涂层可能会断裂,脱离载体,造成活性组分流失,因此提高催化剂的机械稳定性是其实际应用过程的一个关键问题。但关于整体催化剂机械稳定性研究的公开报道相对匮乏。因此,研究臭氧分解整体催化剂的机械稳定性无论是基础研究还是应用研究都具有重要意义。

浆料涂覆法是最常用的活性涂层涂覆方法,基本过程为将堇青石基体浸入浆料,部分浆料在堇青石孔道表面沉积,最后将涂覆的基体干燥、焙烧制成整体催化剂。催化剂性能受浆料性质和制备条件的影响。Zamaro J等[7]将mordenite,ferrierite和ZSM-5分别涂覆在堇青石基体上,发现固体颗粒粒径越小,整体催化剂涂层牢固度越好。Agrafiotis A T C等[8]将不同粒径的γ-Al2O3涂覆到堇青石载体上,发现γ-Al2O3的粒径越大,涂层的脱落率越大,催化剂机械稳定性越差。Fan Yiqun等[9]制备Cu-SAPO整体催化剂,使用铝胶作为粘结剂能够有效提高催化剂的机械稳定性。李海英等[10]通过浆料涂覆法将TiO2涂覆在堇青石上,发现当pH为1.05时,浆料的粘度较低,浆料容易在堇青石孔道内扩散,且涂层脱落率低。Li Yongdan等[11]制备Cu-Mn整体催化剂用于催化乙烯分解,研究发现,催化剂的焙烧温度对其催化活性和机械稳定性都有影响。因此,本文将一种具有高臭氧分解性能的无定形钴锰复合金属氧化物(CoMnOx)涂覆到堇青石基体上,以铝胶为粘结剂,考察浆料组成,焙烧温度,球磨时间等因素对催化剂机械稳定性的影响。

1 实验部分

1.1 材料制备

1.1.1 CoMnOx的制备

采用氧化还原沉淀法制备粉末状CoMnOx,将Mn(CH3COO)2·4H2O和Co(NO3)2·6H2O按比例配成前驱体溶液,其中n(Mn)∶n(Co)=9∶1;在剧烈搅拌下同时加入NaOH溶液和H2O2溶液,其中n(NaOH)∶n(M2+)=2∶1(M代表金属离子),H2O2足量。加料完成后升高温度到60 ℃反应12 h,过滤,洗涤,80 ℃干燥12 h,300 ℃焙烧2 h,得到粉末状CoMnOx催化剂。所用化学试剂均为分析纯。

1.1.2 CoMnOx/Al2O3/monolith整体催化剂的制备

将400目堇青石蜂窝陶瓷(宜兴王子制陶有限公司)切割成高12 mm,8×8孔规格的柱状体,然后在去离子水中超声清洗20 min,取出后120 ℃烘干8 h。

按一定比例加入上述制备的CoMnOx和γ-Al2O3(淄博泓林新材料科技有限公司),再加入一定量的乙酸、铝胶和分散剂,球磨(BM-BP,南京大学仪器厂)若干小时得到CoMnOx浆料。

将处理好的堇青石载体浸渍到配好的浆料中3 min,取出后用压缩空气吹掉孔道中多余的浆料,微波干燥5 min。重复浸渍过程直到达到理想的负载量,最后在一定温度下焙烧2 h。

1.2 催化剂表征

采用X射线衍射(PANalytical Empyrean-100)对整体催化剂的结构进行表征;采用扫描电子显微镜(JSM-7800F)对整体催化剂表面进行表征;采用pH计(上海精研电子科技有限公司,PHS-3C)测试浆料的pH;采用纳米颗粒及Zeta电位仪(Malvern,Nano-ZS)测试浆料的Zeta电位;采用粘度计(Brookfield,DV-2T)测量浆料的粘度。

1.3 活性评价

1.3.1 机械稳定性测试

采用超声法测试整体催化剂涂层的粘结性能。将整体催化剂置于去离子水中,持续超声[CQX25-24,必能信超声(上海)有限公司]处理30 min,取出样品于120 ℃下干燥4 h,称重,计算脱落率。

式中,m代表堇青石载体的质量,m1和m2分别代表超声处理前后催化剂的质量。

1.3.2 催化剂性能评价

臭氧分解反应在连续流固定床反应器中进行。采用管式炉加热反应器,温度通过热电偶和温度控制仪来调控。原料气气体流速为1 000 mL·min-1,其中臭氧15×10-6(体积分数),氩气500 mL·min-1,空气500 mL·min-1,催化剂体积为1 mL。臭氧由氧气通过臭氧发生器(奥山环保科技大连有限公司)产生。采用臭氧分析仪(美国热电Model 49i)检测反应前后臭氧的浓度。臭氧转化率采用下式计算:

式中,Cin和Cout分别代表反应器入口和反应器出口的臭氧浓度。

2 结果与讨论

整体催化剂制备条件及其相应的机械强度见表1。

表1 催化剂制备条件及机械强度

2.1 固体颗粒对整体催化剂机械稳定性的影响

2.1.1 Al2O3与CoMnOx投料比

样品1、2、3和4为不同浆料配比制成的整体催化剂。从表1可以看出,超声处理30 min,浆料中只含有CoMnOx时,质量损失最大,涂层脱落率为44.4%。在浆料中适当加入γ-Al2O3,随着Al2O3与CoMnOx的质量比从1∶8增加到1∶6,乃至1∶4,催化剂的脱落率由26%降到20.4%及5.1%。说明Al2O3的加入有利于提高整体催化剂的机械稳定性。如图1所示,涂层中固体颗粒之间通过点接触发生相互作用,铝胶作为粘结剂,一般为纳米级颗粒,通过毛细作用进入微米级的固体颗粒之间,可以增大固体间的接触面积。铝胶表面含有大量的羟基,可与固体颗粒发生键合作用。由于铝胶与Al2O3的相互作用比铝胶与CoMnOx的相互作用强,在浆料中加入一定量的Al2O3可以提高涂层内部的结合力,从而提高整体催化剂的稳定性。

图1 CoMnOx/Al2O3/monolith制备过程的示意图Figure 1 Schematic diagram of CoMnOx/Al2O3/monolith preparation process

2.1.2 球磨时间

根据文献[12-14]报道,堇青石整体催化剂中活性涂层的脱落方式主要有两种,一种是活性涂层体相脱落,是活性涂层内部产生裂纹而造成脱落。另一种是活性涂层与基体之间的界面脱落,发生在涂层与基体的接触界面上。一般堇青石表面粗糙、多孔,活性物质填充到这些孔内,二者通过力学机制相互作用,这种界面锚固作用相对于化学结合力较弱。为了提高活性涂层的黏结性,须使活性组分的固体颗粒足够细,能够进入到堇青石表面的孔内。不同球磨时间下的颗粒粒径和浆料粘度如表2所示。从表2可以看出,随着球磨时间从1 h延长到2 h,到4 h,粉末粒子的粒径d0.9(积累体积分数为90%时对应的颗粒粒度)从6.0 μm减小到5.2 μm,到3.2 μm,相应的整体催化剂的脱落率为5.3%,2.5%和5.3%。三种条件下催化剂脱落率都较低,这与文献[15]结果一致,固体颗粒在5 μm以下得到的催化剂涂层黏结性好。但随固体颗粒粒径的减小,浆料粘度增大,球磨4 h浆料粘度增加到44 mPa·s。根据粒径分布对浆料流变性质的研究[16-17],固含量相同时,颗粒粒径越小,颗粒数量越多,颗粒之间的相互作用越大,从而使得浆料的粘度变大。而粘度变大使浆料在堇青石孔道内的流动性变差,不利于浆料涂覆,因此选用2 h作为球磨时间。

表2 不同球磨时间下的颗粒粒径和浆料粘度

2.2 浆料的流变性质

2.2.1 pH值

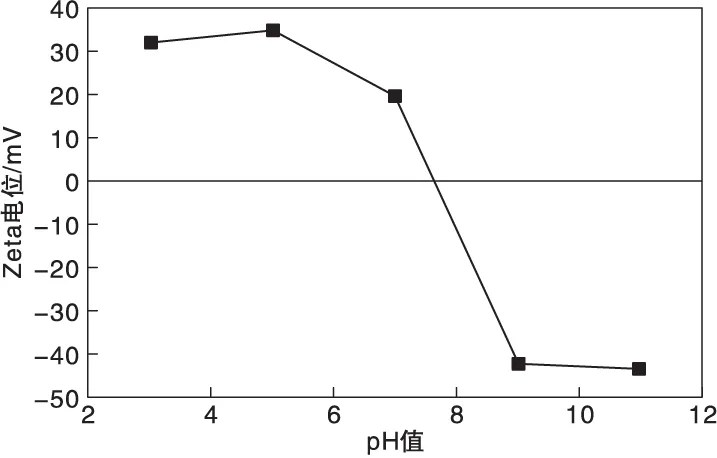

图2 pH值对催化剂涂覆上载量与脱落率的影响Figure 2 Influence of the pH value of the slurry on washcoat loading and weight loss of the prepared samples

图3 浆料的pH值对Zeta电位的影响Figure 3 Relation between the pH value of the slurryand the Zeta potential value

2.2.2 分散剂用量

选用聚乙二醇作为分散剂。聚乙二醇是一种非离子型高分子聚合物,通过吸附在固体颗粒表面,利用空间位阻,阻止固体颗粒团聚,从而形成稳定浆料。聚乙二醇添加量为3%和6%时,催化剂脱落率较低,分别为3.5%和2.5%。当添加量增加到9%时,脱落率达到9.27%。图4为不同分散剂量的整体催化剂的SEM照片。从图4可以看出,聚乙二醇添加量为6%时,涂层表面平滑,添加量为9%时,涂层表面有很多裂缝。这是由于焙烧过程中聚乙二醇发生氧化反应,生成CO2和H2O,在涂层中形成孔。适量分散剂造孔可以增加涂层比表面积,提高传质效率;分散剂添加量过多使涂层中的孔增多,涂层内结合力减弱,催化剂机械性能变差。因此选择加入6%的聚乙二醇作为分散剂。

图4 不同分散剂量的整体催化剂的SEM照片Figure 4 SEM images of the samples with differentamount of dispersant

2.3 涂覆次数

整体催化剂的上载量受浆料固含量、粘度、吹扫气气速等因素的影响。一次上载量不能达到理想载量时,需要进行多次涂覆。涂覆次数对催化剂涂覆的上载量与催化剂质量损失的影响如图5所示。

图5 涂覆次数对催化剂涂覆的上载量与催化剂质量损失的影响Figure 5 Influence of the coating times of the slurry onwashcoat loading and weight loss of the prepared samples

由图5可见,随涂覆次数的增加,涂层上载量增加,脱落率降低。超声震荡过程中,三个催化剂涂层脱落的质量分别为0.002 7 g,0.003 0 g和0.002 6 g,脱落的绝对质量相当,由于上载量随着涂覆次数增加,脱落率降低。这说明涂层脱落只发生在涂层表面,涂层质量并未因为多次涂覆而变差。因此选择3次涂覆来提高催化剂的上载量。

2.4 焙烧温度

焙烧过程中,铝溶胶胶粒转化为Al2O3,并与固体颗粒或者堇青石发生固相反应,形成化学键合,提高涂层与堇青石基体的粘结性以及涂层内部的结合力,因此除了浆料的流变性质,焙烧也对催化剂稳定性影响较大。焙烧温度为300 ℃,400 ℃,500 ℃时,催化剂的脱落率分别为20.4%,5.3%和16.2%。由于固相反应需要在高温下进行,而300 ℃焙烧固相反应弱,故催化剂机械稳定性差,焙烧温度升高到400 ℃,随着固相反应的进行,涂层的牢固度好,脱落率降低。但当焙烧温度升高到500 ℃时,CoMnOx发生晶格转变,出现了Mn2O3的特征峰(见图6)。500 ℃焙烧的整体催化剂脱落率升高可能是由CoMnOx晶体结构改变,涂层内结合力减弱造成的。

图6 CoMnOx在不同焙烧温度下产物的XRD图Figure 6 XRD patterns of the as-prepared CoMnOx obtained at different calcined temperatures

焙烧温度不仅影响整体催化剂的机械性能,还对催化性能有影响。不同焙烧温度得到的整体催化剂的臭氧分解稳定型曲线如图7所示。

图7 不同焙烧温度得到的整体催化剂的臭氧分解稳定型曲线Figure 7 Ozone conversion over monolithic catalystcalcined at different temperature

从图7可以看出,400 ℃焙烧的催化剂催化活性最好,运行11 h后,臭氧转化率为85%。而500 ℃焙烧产物活性最差,运行7 h后,催化剂已经完全失活,这是由于臭氧催化活性的差异与活性组分CoMnOx的晶格结构有关。考虑催化剂的机械性能和催化性能,焙烧温度应选择400 ℃。

2.5 整体催化剂催化分解臭氧的性能测试

模拟臭氧转换器实际应用环境,将按照上述条件制备的机械稳定性优异的CoMnOx/Al2O3/monolith整体催化剂进行臭氧催化分解性能测试。根据专利[20]报道,飞机上空气经过涡轮发动机压缩后温度升高,因此,评价催化剂时,温度一般维持在150 ℃,臭氧浓度最高为2×10-6。本研究在空速60 000 h-1,臭氧入口浓度为15×10-6和反应温度90 ℃相对较为苛刻的条件下,对催化剂进行评价,结果如图8所示。从图8可以看出,反应33天后,催化剂的臭氧转化率仍然保持在99.8%以上。将反应温度降到80 ℃后,继续反应17天后,催化剂转化率保持在99%左右,基本满足实际应用。

图8 CoMnOx/Al2O3/monolith整体催化剂的臭氧分解稳定型曲线 Figure 8 Ozone conversion over CoMnOx/Al2O3/monolith catalyst

3 结 论

(1) 固体颗粒性质影响催化剂的机械性能。Al2O3具有良好的粘结性,适量加入有利于提高催化剂机械稳定性。球磨时间增加,固体颗粒粒径减小,增强涂层与堇青石的锚固作用,但颗粒粒径减小也会增加浆料的粘度,对浆料的涂覆产生负面影响。

(2) 浆料的流变性质影响涂层质量。pH<5时,颗粒表面Zeta电位增加,浆料稳定性好,有利于提高整体催化剂机械稳定性;适量加入聚乙二醇作为分散剂可以提高浆料稳定性,但由于造孔作用,聚乙二醇添加量过多时,会使涂层产生裂缝,使涂层稳定性变差。

(3) 焙烧过程对整体催化剂的机械性能和催化活性都有影响。提高焙烧温度,有利于固相反应,从而提高其机械稳定性,但焙烧温度过高,活性组分CoMnOx晶相会发生变化,催化剂机械稳定性下降,催化活性下降。

(4) 通过调节浆料组成、pH值、分散剂添加量、球磨时间和焙烧温度,获得机械性能稳定的CoMnOx/Al2O3/monolith催化剂。当臭氧浓度为15×10-6,空速为60 000 h-1,反应温度为90 ℃,制备的催化剂反应670 h后臭氧转化率仍维持在99.8%,将反应温度降为80 ℃,继续反应400 h后转化率仍维持在99%。