除氧水管线泄漏原因分析及应对措施

2020-03-13谢海峰

王 慧 谢海峰 李 强 李 旺

(中海油惠州石化有限公司,广东惠州 516086)

中海油惠州石化有限公司(以下简称惠州石化)4.8 Mt/a催化裂化装置是由中国石化工程建设有限公司设计并于2017年9月建成开车。反应提升管采用中国石油化工股份有限公司石油化工科学研究院开发的多产异构烷烃、催化裂化汽油改质降烯烃技术(MIP)工艺方案,再生器采用重叠式两段不完全再生技术。热工系统设计两台燃烧式CO余热锅炉,正常工况下共产生4.1 MPa、420 ℃过热蒸汽约380 t/h,CO余热锅炉省煤段为各汽包预热给水,给水温度由143 ℃左右预热至约205 ℃,余热锅炉排烟温度约166 ℃。

2018年6月开始,该装置省煤器返回除氧器管线频繁出现泄漏,影响装置的安全生产。

1 管线泄漏原因分析

惠州石化4.8 Mt/a催化裂化装置设计3台除氧水泵,设计工况下为两开一备操作。装置开工后发现,在两台泵同时投用的情况下,泵出口压力超过7 MPa,过高的运行压力造成水汽系统漏点增加,不利于装置的长周期运行。为了控制除氧水泵出口压力在6 MPa左右,装置投用了除氧水泵出口经省煤器后返回除氧器的流程,通过该管线上的闸阀控制除氧水泵出口压力在合理范围内。经省煤器加热后温度约200 ℃、压力约6 MPa的除氧水返回操作压力为0.3 MPa的除氧器。由于水在0.3 MPa压力下的饱和温度约为133 ℃,温度高达200 ℃的除氧水在节流闸阀后部分汽化成气体,形成汽液两相共存的现象,这种现象称为闪蒸。闪蒸造成汽液两相流,气体和液体同时流过下游管道,大量气泡在管线内因碰撞或压力变化而发生破裂,猛烈冲击管线,对管线造成严重损害[1-2]。

2 解决管线汽蚀问题的方案比选

为解决省煤器返回除氧器管线汽蚀问题,惠州石化讨论了以下几种方案。

(1)切削叶轮。该方案可在节省机泵耗电量的同时达到解决管线汽蚀的目的,但该方案为不可逆操作,需慎重选择切削量。

(2)增上变频。该方案同样可在节省机泵耗电量的同时达到解决管线汽蚀的目的,但投资较大,且在800 kW级电机上的工业应用实例较少。

(3)增上省煤器返回除氧器与除氧器上水的换热器。将省煤器返回除氧器的除氧水冷却至除氧器的饱和温度以下,形成纯液相流动,避免闪蒸,以减缓管线汽蚀问题。该方案不但投资较大,且在装置正常运行期间无法实施,也无法根本解决管线汽蚀问题。

(4)增上除氧水泵出口返除氧器的回流线,利用回流线上的控制阀或闸阀控制流量。该方案投资较小,但同样无法在装置正常运行期间实施。

鉴于解决泄漏问题的急迫性,加上投资费用、平稳生产的考量,最终选择了除氧水泵叶轮切削的方案。

3 叶轮切削的实践

由于惠州石化4.8 Mt/a催化裂化装置有3台除氧水泵,为保持生产调整的灵活性,同时为避免切削过度对装置生产造成负面影响,决定分批次对其中两台泵的叶轮进行切削。

3.1 叶轮实际切削结果

切削前后的除氧水泵参数见表1。

表1 除氧水泵叶轮切削前后参数

3.2 效果评估

两台叶轮切削后的除氧水泵分两次投用,投用前后的操作参数变化见表2。由于两台泵切削的时间相隔较长,泵1叶轮切削后和泵2叶轮切削前的工况相差较大。

表2 除氧水泵叶轮切削后操作参数变化

注:未切割叶轮的除氧水泵为泵3,泵2叶轮切削前的数据为泵3和叶轮切割后的泵1同时运行的数据,泵2叶轮切削后的数据为叶轮均已切削后的泵1和泵2同时运行的数据。

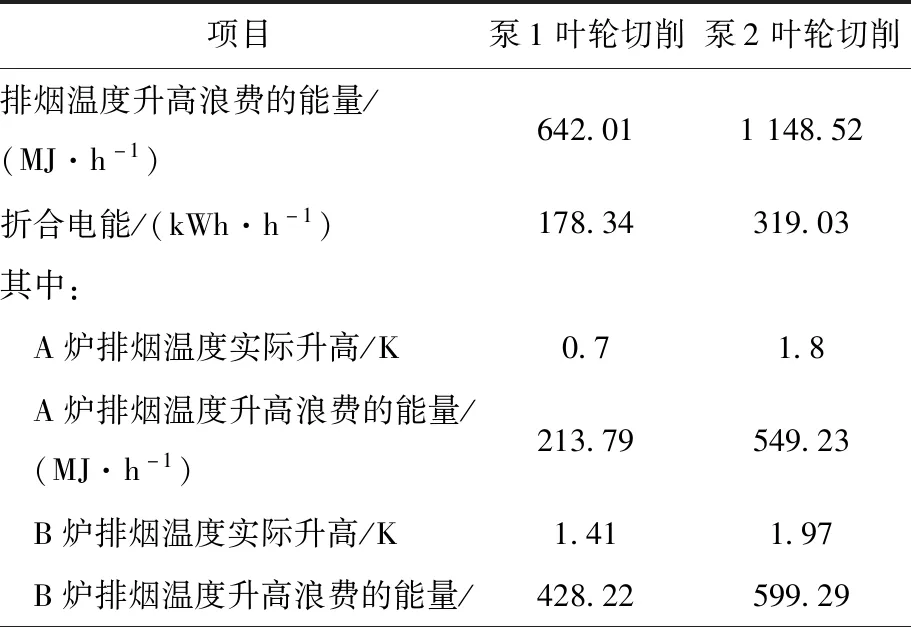

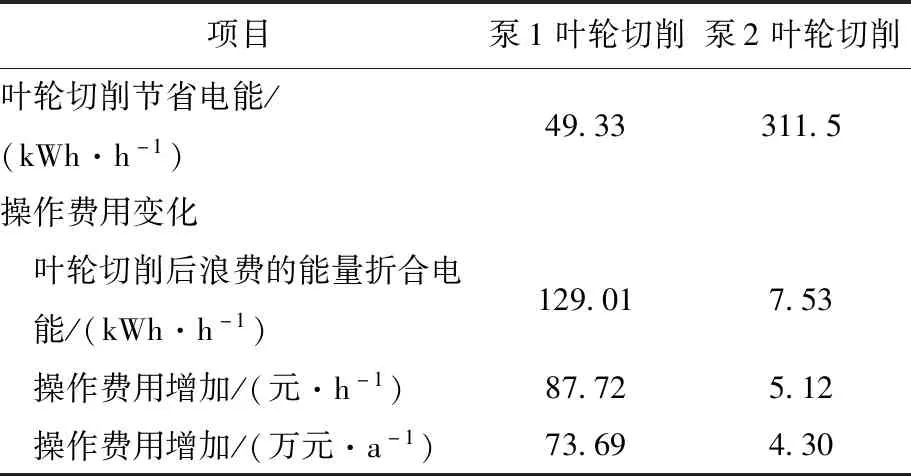

从表2可见:除氧水泵叶轮切削后,除氧器回水量降低,两台泵均切削后,除氧器自省煤器的回水量已降至0,即管线停用,彻底解决了管线汽蚀问题。但在解决管线汽蚀问题的同时,也带来了操作费用增加的问题。如表2中数据所示,除氧水泵叶轮切削后,除氧水泵耗电量降低,但同时锅炉排烟温度升高。这两项变化对操作费用的影响核算结果见表3[3]。

从表3中数据可见:除氧水泵叶轮切削后,未回收的烟气余热比机泵节省的电耗要多,每年装置操作费用增加约78万元。

表3 除氧水泵叶轮切削后操作费用变化

续表3

注:1)锅炉排烟温度变化已扣除炉膛温度变化的影响;

2)电费按0.68元/kWh计算。

4 操作费用增加的对策

为了降低操作费用,尽可能多地回收烟气余热,惠州石化4.8 Mt/a催化裂化装置通过降低除氧器水温来回收这部分热量。表4为降氧器水温降低前后操作参数的变化。

表4 除氧器水温降低前后操作参数变化

从表4中数据可见:除氧器水温下降1.33 K后,省煤器出口水温平均下降0.7 K,排烟温度平均降低1.38 K(扣除炉膛温度变化影响),意味着除氧器水温下降后,除氧水从省煤器取走的热量增加。通过烟气比热核算,烟气温度下降1.38 K多回收的热量,达905.625 MJ/h,折合电能251.56 kWh/h,一年节省操作费用143.69万元。

虽然降低除氧器水温能够降低装置操作费用,但除氧器水温不能无限制降低,一方面要保证除氧器除氧效果,另一方面还需考虑设备长周期运行。最近两次装置烟气露点温度检测值分别为138 ℃和132 ℃,为确保省煤器管壁最低温度高于烟气露点温度5 K以上,进一步降低除氧器水温的空间有限。

5 结论

(1)惠州石化4.8 Mt/a催化裂化装置对除氧水泵叶轮进行切削,解决了省煤器返回除氧器管线的汽蚀问题。

(2)除氧水泵叶轮切削后,管线汽蚀问题得到解决,但每年操作费用增加约78万元。

(3)装置通过降低除氧器水温,尽量多地回收烟气余热,以降低操作费用。除氧器水温降低1.33 K,年操作费用节省143.69万元。

(4)虽然降低除氧器水温可以降低操作装置操作费用,但需考虑设备长周期运行情况。