电动拖拉机综合台架试验系统设计与试验

2020-03-13徐立友赵一荣赵学平刘孟楠

徐立友 赵一荣 赵学平 刘孟楠 倪 倩

(1.河南科技大学车辆与交通工程学院, 洛阳 471003; 2.拖拉机动力传动国家重点实验室, 洛阳 471039;3.中国一拖集团有限公司技术中心, 洛阳 471039; 4.西安理工大学机械与精密仪器工程学院, 西安 710048)

0 引言

拖拉机作为主要农业机械,配合农机具可完成犁耕、旋耕、植保和打捆等多种形式的农业作业。温室大棚等特殊作业环境对低噪声、无污染农用机械的需求越来越迫切[1-2]。与传统拖拉机相比,电动拖拉机具有低能耗、零污染和传动效率高的特点,是农业机械发展重要方向之一[3-4]。目前,国外电动拖拉机研究处于样机开发阶段,如2017年2月,约翰迪尔公司推出的大功率纯电动拖拉机SESAM样机,输出动力为279.3 kW,可持续作业4 h;2017年9月,芬特公司推出了中功率e100型纯电动拖拉机样机,输出动力为50 kW,可持续作业5 h[5-8]。在国内,中国一拖集团公司于2014年推出ET1401型纯电动拖拉机样机,输出功率为14 kW,采用双电机独立驱动,可持续作业2 h;2018年又推出了“超级拖拉机Ⅰ号” 电动拖拉机样机,包含电池组智能管理系统、中置电机驱动系统和无人驾驶系统。有关高校对电动拖拉机设计方法、控制技术等方面进行了研究,逐渐形成了具有我国自主创新特点的相关理论体系,为相关技术发展和产品开发奠定了基础[9-15]。

台架试验技术对电动拖拉机的部件匹配、总成测试、系统标定和整机性能分析等具有重要作用。利用部件或总成台架试验结果与整机之间的机电关系,可于产品开发中前期准确预测整机性能,有效提高设计开发过程的效率[16-17]。NOVAK等[18]采用永磁同步电动机设计了电力驱动系统加载装置,对电动车辆驱动系统能量使用效率进行测试;HANNAN等[19]采用精确的电池模型开发了电动汽车电池测试系统,测试基于不同算法电池管理系统的功能;王兵[20]和侯海源[21]分别对串联式和并联式混合动力拖拉机进行了功能模块化设计,对试验台性能进行了仿真分析;高辉松等[22]提出了纯电动拖拉机试验台设计方法,开发了基于LabVIEW的电动拖拉机测控系统;谢斌等[23]开发了电动拖拉机驱动系统试验台架,其测试性能较好。上述研究成果对于能源系统、驱动系统的综合试验方法关注较少,难以同时满足设计开发周期内对电动拖拉机“三电”系统的测试要求。

本文基于电动拖拉机结构方案和功能原理,设计电动拖拉机综合台架试验系统结构方案,提出主要参数和硬件匹配方法,设计适用于90 kW以下的电动拖拉机需求的试验系统,以期为电动拖拉机产品开发提供试验和方法参考。

1 综合台架试验台结构方案

1.1 设计任务

电动拖拉机作业工况下,其动力系统输出功率消耗包括传动系统功率损失、驱动轮滑转功率损失、整机滚动阻力功率损失和牵引农具功率,即

Pe=Pc+Pδ+Pf+PT

(1)

式中Pe——电动机有效功率,kW

Pc——传动系统损失功率,kW

Pδ——滑转损失功率,kW

Pf——滚动阻力损失功率,kW

PT——牵引功率,kW

电动拖拉机牵引功率指整机牵引农具输出功率,牵引效率反映整机有效功率的利用程度,即

PT=Peηcηδηf

(2)

式中ηc——传动效率ηδ——滑转效率

ηf——滚动效率

传动效率用于衡量整机传动系统功率损失,可用驱动轮功率与电动机有效功率比值表示。滑转效率反映驱动轮功率滑转损失,即

ηδ=1-δ

(3)

式中δ——驱动轮滑转率

拖拉机作业滑转率,可通过整车参数和驱动力等参数计算,其表达式为

(4)

(5)

式中φq——驱动轮动载荷系数

φmax——驱动轮最大动载荷系数

δ*——作业路况下特征滑转率

L——拖拉机轴距,m

Ft——驱动力,N

Frz——拖拉机后轮静载荷,N

hT——牵引点高度,m

滚动效率指滚动阻力造成的功率损失,其表达式为

(6)

式中Ff——滚动阻力,N

电动拖拉机主要用于完成田间作业,在其作业工况下输出牵引力为

(7)

式中FT——电动拖拉机牵引力,N

Ttq——电动机输出转矩,N·m

ig——变速器传动比

io——主减速器传动比

r——驱动轮半径,m

电动拖拉机作业工况下行驶速度为

(8)

式中u——电动拖拉机作业速度,km/h

n——电动机输出转速,r/min

电动拖拉机采用电池组提供电能,其整车能量使用效率为[24]

ηT=ηdηkηδηfηc

(9)

式中ηT——整车能量使用效率

ηd——电动机效率

ηk——电机控制器效率

电动拖拉机额定作业时间指电池组处于荷电状态下,可持续犁耕作业时间。拖拉机犁耕作业下额定牵引功率为

(10)

式中PTn——额定牵引功率,kW

FTM——额定牵引力,N

vT——拖拉机耕作速度,km/h

电动拖拉机电池组可输出能量为

Wn=CbU0Dη

(11)

式中Wn——电池组可输出能量,W·h

Cb——电池组额定容量,A·h

U0——电池组放电电动势,V

Dη——放电深度

电动拖拉机能源系统实际放电量与其作业工况有关,能源系统实际放电量数学模型为

(12)

式中I——恒流放电电流,A

Ib——实际放电电流,A

k——放电指数

电池组容量一定的情况下,电动拖拉机持续工作时间为

(13)

综上可知,通过测试电动拖拉机动力系统电动机Pe、Ttq、n、ηd和ηk,以及电池组放电规律和W等参数,结合所开发整车相关参数,可准确预测电动拖拉机整机性能。

1.2 综合试验系统方案设计

采用模块化设计方法,设计包含动力系统试验模块和能源系统试验模块的电动拖拉机综合试验系统结构方案(图1)。电动拖拉机综合试验系统测控平台控制输出控制信号,测试电池组或电动机相关性能,同时接收试验过程反馈测试信号,分析试验数据。

图1 综合试验系统结构方案Fig.1 Structural scheme of multifunctional test system

电动拖拉机动力系统试验模块中,电池模拟器为试验电动机控制器提供稳定的直流电,加载电动机以试验需要的方式为试验电动机加载,模拟电动拖拉机作业载荷。功率分析仪采集输入到试验电动机控制器和电动机的电流、电压等参数,得到电动机控制器和电动机的输入电功率;转矩转速传感器测量试验电动机输出转速转矩,得到试验电动机输出有效机械功率。上位机综合功率分析仪和转矩转速传感器采集信号,分析计算电动机有效功率、输出转矩和转速,以及电动机和电动机控制器工作效率。能源系统试验模块中,上位机设置电池组以恒流、恒压和脉冲放电等工况进行试验,BMS通过直流电压电流传感器采集电池组状态信息,得到电池组实际放电容量、不同工况下可放电时间和放电规律。电动拖拉机动力系统试验模块和能源系统试验模块各控制器之间,以及各试验模块信息交互均采用CAN总线通信。

2 综合试验系统参数设计

2.1 总体参数设计

2.1.1精度设计

试验系统精度对试验结果分析有较大影响。该试验系统由能源系统试验模块和动力系统试验模块组成,则试验系统精度为

Ef=EDf+ENf

(14)

式中Ef——试验系统精度

ENf——能源系统试验模块测量精度

EDf——动力系统试验模块测量精度

能源系统模块测量参数包括电池组电压、电流、温度和SOC,则测量精度为

ENf=max(Eif,Etf,Euf,ESf)

(15)

式中Eif——电流参数测量精度

Etf——温度参数测量精度

Euf——电压参数测量精度

ESf——SOC测量精度

动力系统模块包括转速、转矩等机械参数,以及输入试验电动机的电压、电流等电气参数,则测量精度为

(16)

式中ETf——转矩参数测量精度

Enf——转速参数测量精度

2.1.2量程设计

该试验系统可满足90 kW电动拖拉机动力系统和能源系统性能。测试量程有试验电动机转速和转矩范围,以及试验电池组最大放电电压和电流。

动力系统试验模块最大加载转矩需大于90 kW电动拖拉机犁耕需求,即

(17)

式中i——总传动比

动力系统试验模块最大加载转速需满足电动拖拉机最大行驶速度需求,即

(18)

式中umax——拖拉机最大行驶速度,km/h

根据试验电动机峰值功率确定能源系统试验模块最大输出电压,即

(19)

式中R——电池组内阻,Ω

Pmax——电动机峰值功率,kW

根据负载电动机计算能源系统试验模块最大输出电流,即

(20)

式中Tm——负载电动机最大输出功率下扭矩,N·m

nm——负载电动机最大输出功率下转速,r/min

Vm——负载电动机工作电压,V

ηm——系统效率

2.2 模块参数设计

动力系统试验模块加载电动机为试验电动机提供负载,模拟作业工况载荷。根据动力系统输出功率计算加载电动机功率,为了保证试验电动机加载要求,加载电动机功率需满足

PL=(1.2-1.5)PTM

(21)

式中PL——加载电动机功率,kW

PTM——试验电动机功率,kW

计算加载电动机功率后,需进行平均启动转矩、最小启动转矩和发热校验[25-26]。对于本文所选用感应电动机,加载电动机启动转矩计算式为

Tstav=(0.45~0.5)(Ts+Tcr)

(22)

式中Tstav——平均启动转矩,N·m

Ts——堵转转矩,N·m

Tcr——最大转矩,N·m

电动机最小启动转矩校验公式为

(23)

式中TMmin——电动机最小启动转矩,N·m

TLmax——电动机最大负载扭矩,N·m

Ku——电压波动系数

Ks——启动加速转矩系数

电动机发热校验等效电流法适用于交流、直流各种电动机,即

(24)

式中In——单个周期负载电流曲线近似直线段分段电流,A

tn——分段负载持续时间,s

电池测试系统用于完成电池组恒流充放电、恒压充放电和脉冲放电等工况测试。电池测试系统主要由变压电路、整流逆变电路、恒流电路和充放电转换电路组成,其中控制电路控制电池组充放电电流[27-28]。电池测试系统最大输出电压和电流,参照能源系统试验模块输出峰值电压和电流设计。根据开发试验系统功能要求,选用PWM变压+双向DC/DC变流器结构形式的电池模拟器[29]。电池模拟器用于为试验电动机提供电能,同时模拟不同类型电池放电特性,研究电动拖拉机最优能源系统。

3 电动拖拉机综合试验系统

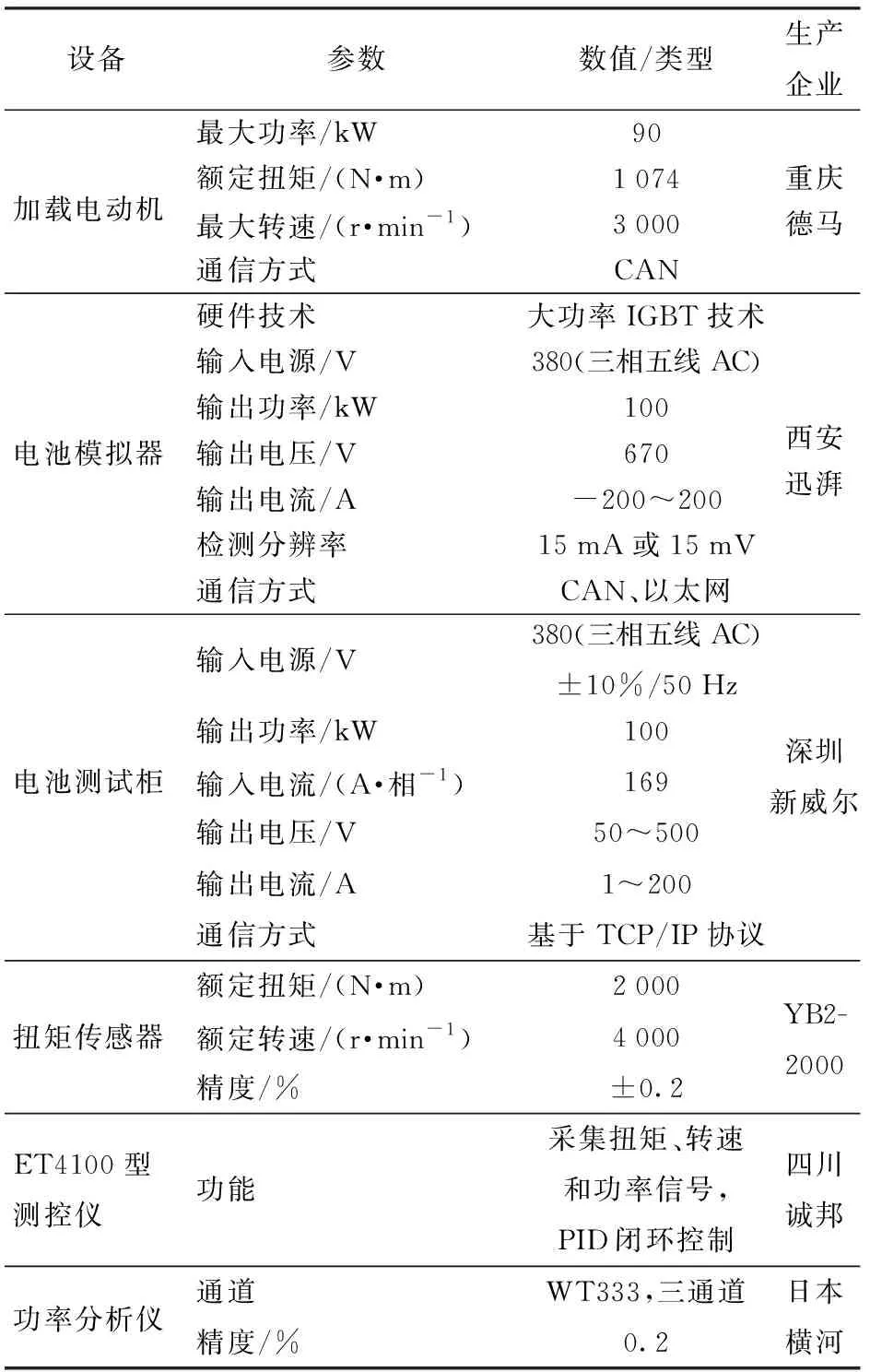

3.1 硬件选型

根据电动拖拉机综合试验系统主要设备参数计算,完成试验设备选型匹配。主要有加载电动机、直流电池模拟器、电池测试系统、测量元件和测控系统,表1为硬件设备主要参数。

3.2 系统调试

根据电动拖拉机综合试验系统结构和参数设计,完成试验硬件选型,设计了试验系统硬件平台,图2为综合试验系统平台实物图。

电动拖拉机动力系统试验模块可测试电动机输出转速、转矩和效率等参数。试验电动机通过联轴器和加载电动机机械连接,变频器控制加载电动机以特定方式进行加载;电参数测量电桥可实时测量电池模拟器和电动机试验状态下的电参数,经计算可得动力系统输入电动率;转矩传感器测量试验电动机输出转矩,加载电动机编码器测量转速,可得动力系统输出机械功率;电参数测量电桥、转矩传感器和编码器测量参数以CAN通信至上位机,得动力系统试验参数。

表1 硬件设备参数Tab.1 Hardware device parameters

图2 综合试验系统平台实物图Fig.2 Physical drawing of test platform1.电池测试系统 2.电池组及BMS系统 3.电机控制器 4.变频系统 5.试验电机 6.转矩传感器 7.加载电机

电动拖拉机能源系统试验模块可测试电池组输出实际容量和放电规律。试验电池组正负极分别与电池模拟器端子直接连接,通过电池测试系统上位机控制电池组放电电流;电池组能量管理系统监测记录电池组SOC、电压和电流等。

4 试验验证

4.1 试验对象

为了验证所开发综合试验系统可实现设计任务,对电动拖拉机动力系统和能源系统进行了性能测试。该电动拖拉机动力系统采用37 kW直流无刷电动机;能源系统采用磷酸铁锂电池,其额定电压为308 V,额定容量144 A·h,额定放电电流50 A,最高放电电压434 V,单体电芯额定电压3.2 V。

4.2 能源系统性能试验

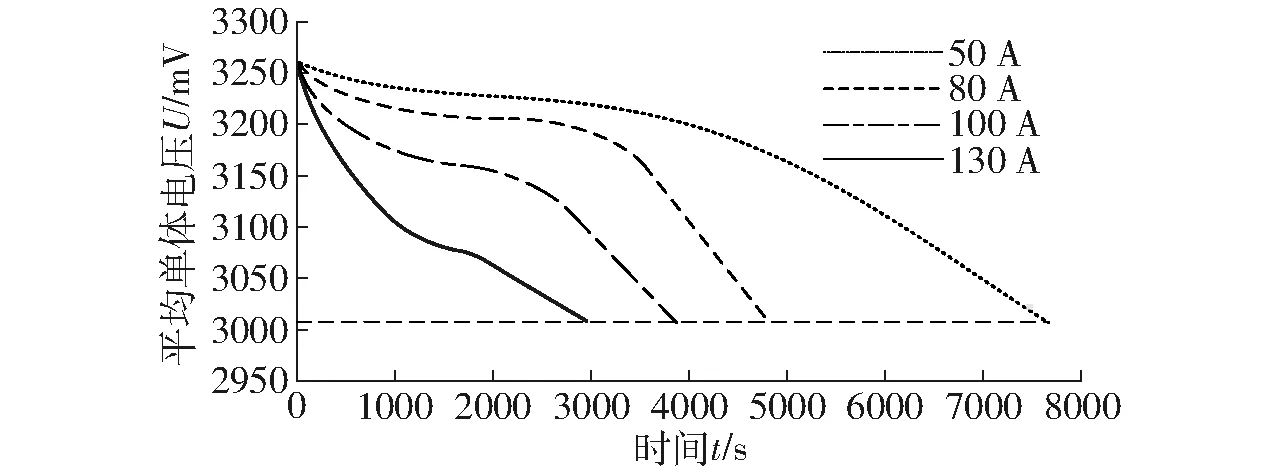

为验证所开发综合试验系统功能,对电动拖拉机电池组进行了能源系统试验。由上位机控制电池测试系统,电池组从SOC为100%开始放电,当SOC为20%终止;上位机以1 s为步长采集放电过程中动力电池组SOC、单体电池电压和电流。

图3为电池组平均单体电压随时间变化的曲线。由图可知,电池组平均单体电压随时间下降速率存在3个阶段:放电初期,平均单体电压下降速率较大,电池组放电较快;放电中期,平均电压下降速率较小,放电趋于平稳;放电后期,平均电压下降速率再次增加。

图3 单体电压变化曲线Fig.3 Changing curves of single voltage

电池组SOC下降速率对电动拖拉机作业时间有较大影响,图4为电池组SOC随时间的变化关系。由图4可知,电池SOC随时间呈现线性变化关系,且随着放电电流增加,放电速率变快。

图4 SOC随时间变化关系Fig.4 Relationship between SOC and time

4.3 动力系统性能试验

对电动拖拉机动力系统电动机性能进行了测试,验证该试验系统可完成动力系统试验要求,图5为电动机试验曲线。由图5可知,在同一转速下,随着转矩增加,电动机效率呈先增加而后降低的趋势;同样输出下,电动机效率高于电动机系统效率。

图5 电动机试验曲线Fig.5 Map diagram of motor system efficiency

4.4 综合工况试验

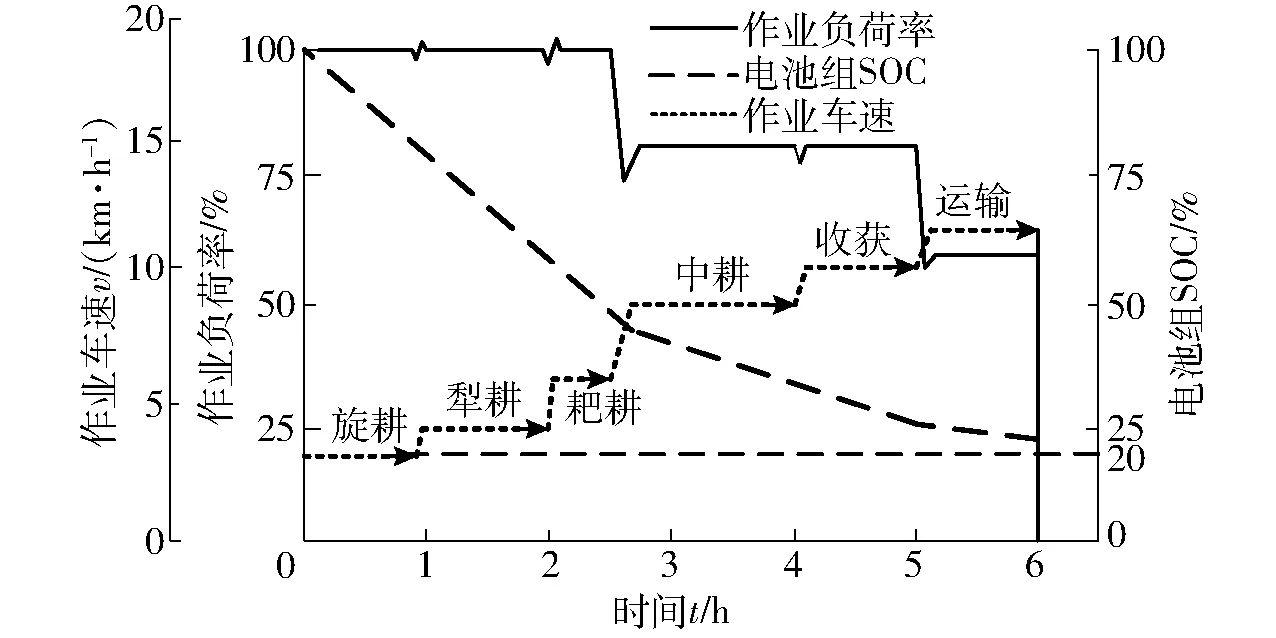

由于所开发试验系统加载电动机转子本身具有惯性,其加载载荷变化频率难以满足电动拖拉机作业载荷谱变化频率。本文试验采用整机典型作业工况,对应权重测试整机作业性能,试验设计方法为

式中ω1、ω2、…、ωn——各工况测试权重

T——各工况试验时间,s

P1、P2、…、Pn——各工况整机输出功率,kW

根据文献[32]中拖拉机典型作业工况,采用重负荷率、中负荷率和轻负荷率不同权重测试整机能耗经济性。重负荷率工况包含旋耕作业、犁耕和耙耕作业,设计综合工况试验权重为0.4;中负荷率包括中耕和收获作业,权重为0.45;轻负荷率为运输作业工况,权重为0.15。图6为综合工况电动拖拉机能耗经济性测试曲线。

图6 综合工况电动拖拉机能耗经济性测试曲线Fig.6 Energy economy test of electric tractor under comprehensive conditions

由图6可知,电动拖拉机在综合工况下作业6 h,整机电池组SOC为23%,大于电池放电保护设计值20%,满足整机综合工况作业能耗经济性设计要求。

4.5 牵引特性分析

通过测试动力系统和能源系统工作特性,结合电动拖拉机整机参数和滑转率,可分析整机动力性能和作业工况下能耗经济性等。图7为道路牵引负荷车试验,负荷车加载系统由能源部件、传感器和执行部件等组成。能源部件为加载系统提供220 V交流电压;传感器测量能源系统放电状态和负荷车加载载荷;执行部件由电涡流测功机提供制动转矩传递到车轮。

图7 道路牵引负荷车试验Fig.7 Road traction load vehicle test

在相同牵引力工况下,拖拉机作业滑转率与整车质量、轮距、轴距等参数相关。本文以整机参数相同的传统拖拉机为试验对象,采用牵引负荷车测试所开发电动拖拉机滑转,图8为电动拖拉机滑转率变化曲线。

图8 电动拖拉机滑转率变化曲线Fig.8 Slip rate of electric tractor

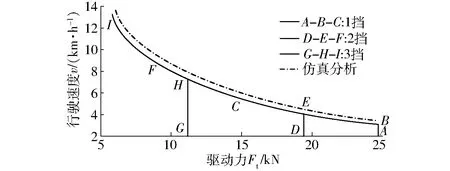

电动拖拉机调速特性反映整车驱动力和行驶车速的关系。通过动力系统电动机外特性测试,结合整机设计传动比、轮径和滑转率等参数,可分析整机调速特性。图9为电动拖拉机调速特性,曲线A-B-C为电动拖拉机1挡调速特性,曲线D-E-F为2挡调速特性,曲线G-H-I为3挡调速特性。

图9 电动拖拉机调速特性Fig.9 Speed regulation characteristics of electric tractors

由图9可知,所开发电动拖拉机在1挡时,输出最大驱动力为24.7 kN,行驶车速为2.4 km/h;当电动拖拉机动力系统电动机输出功率恒定时,随着输出牵引力降低,拖拉机行驶速度增加;前期基于CRUISE仿真分析相同驱动力输出工况下的整车行驶车速与试验分析结果误差在10%以内[31],说明试验方法的可行性和仿真理论的准确性。

结合电动拖拉机动力系统效率测试和整机参数,可分析整机牵引效率。图10为电动拖拉机牵引效率曲线。由图10可知,前期基于CRUISE牵引效率仿真相同驱动力工况下整机牵引效率,与试验结果误差在10%以内[31]。当电动拖拉机输出牵引力逐渐增加,电机效率增加,滑转损失功率也增加,电机效率提升大于滑转损失功率,电动拖拉机牵引功率表现为增加的趋势。当电动拖拉机超过最大输出牵引功率时,滑转损失功率占主导因素,且电动机效率降低,电动拖拉机输出牵引功率降低。

图10 电动拖拉机牵引功率随牵引力变化曲线Fig.10 Relationship between traction efficiency and traction

5 结论

(1)基于电动拖拉机动力传动数学模型,分析了影响电动拖拉机作业能力和时间的主要因素,提出了电动拖拉机试验台设计任务。采用模块化方法,设计了电动拖拉机动力系统试验模块、能源系统试验模块和整体试验系统方案,系统可完成动力系统电动机性能测试和能源系统电池组性能测试等。

(2)根据电动拖拉机试验台结构,设计了试验系统测量精度和整体指标计算方法。对试验系统子模块进行参数计算,如加载电动机、电池模拟器和电池测试系统等。计算了试验系统加载电动机功率,经校验,所选择加载电动机可满足试验要求。阐述了电池模拟器和电池测试系统功能及其电子结构。

(3)在设计的电动拖拉机试验平台上进行了电动机和电池组性能测试,采用Matlab平台对试验数据进行处理。试验结果表明,开发的电动拖拉机多性能试验台能够有效测试整机主要性能特点;前期仿真分析与试验结果误差在10%以内,满足电动拖拉机台架试验功能和设计要求。