线束连接器密封性失效案例分析与优化

2020-03-13严荣,杨俭

严 荣,杨 俭

(上汽大众汽车有限公司,上海 201805)

随着目前车辆功能的日益增长,相应的电器件及其连接器的数量也急剧上升。出于整车布置或可装配性等各方面的考虑,大量零部件布置在了车辆的湿区,即雨水等外部水源所能触及的区域,相应的线束连接器也需布置在湿区,以便和电器零部件进行对接。这对于接插件在设计、生产及装配完成后的防水密封性提出了较高的要求,任何一个环节的失效都会导致最终的连接器防水失效,进而引起该功能的故障,如涉及车辆动力或安全相关零件甚至会造成危及乘客人身安全的严重事故。

本文研究来自于某车型开发阶段所发现的接插件进水导致腐蚀的故障,从专业科室处得知此故障,并进行初步分析,提出可能的原因,接下来对可能的原因进行相应的试验进行逐一排查,确定导致密封性失效的原因在于盲塞脱落,并探究盲塞脱离具体发生在哪个环节,发现在生产线进行连接器接插时存在盲塞松脱的可能,并从工艺角度提出措施,使用去油设备去除盲塞表面的油迹,最后对连接器该处的设计提出几点优化的方向,计划在后续的新项目开发中进行参考。

1 故障现象

根据来自专业部门的反馈,预批量阶段的某辆样车无法启动,通过诊断仪诊断得知其某控制器出现了通信故障,进行拆解后发现该控制器的接插件内部有水渍,且出现严重的腐蚀现象,如图1所示。连接器与控制器的连接处已有大量水进入,经过长时间电化学腐蚀导致供电的PIN脚产生铜绿,进而引起相应的功能故障,在检测到故障后,发动机控制器阻止了发动机启动。

2 故障原因初步分析

2.1 连接器所处整车位置干湿区分析

图1 腐蚀处

首先结合整车环境对该连接器所处的位置进行分析,该控制器位于车辆动力总成附近,车辆底盘下方有一层底盘护板,但不具备密封效果,因此判断此区域属于车辆湿区,在行驶过程中存在有水溅射到此区域的可能。

2.2 连接器密封设计核查

对该连接器的自身设计状态进行核查,确认其带密封圈,有防水效果,设计角度其防水性能达到了IPX9K,即可以满足高压水枪的多角度喷射,且该塑壳在无导线插入的腔室设计有盲塞用于密封,如图2所示。

2.3 密封失效潜在原因分析

确认该控制器位置处于湿区,且塑壳有密封设计后,需要初步分析该案例中塑壳密封性能失效的可能原因。经过外观检查,发现该塑壳有一个腔的栓塞已经脱落,但无法确认其是在拆除该塑壳前还是拆除该塑壳后脱落的,即目前存在两种可能性:①盲塞在车辆使用过程中脱落,从而导致湿区有水及水汽进入塑壳内部,导致对插界面腐蚀;②盲塞在拆下塑壳过程中脱落,接插件由于自身品质问题导致密封失效,从而进水腐蚀。

接下来需进行相应的密封性试验以确定塑壳密封性失效的真实原因。

3 失效塑壳密封性能试验

3.1 验证塑壳与设备接插界面密封性

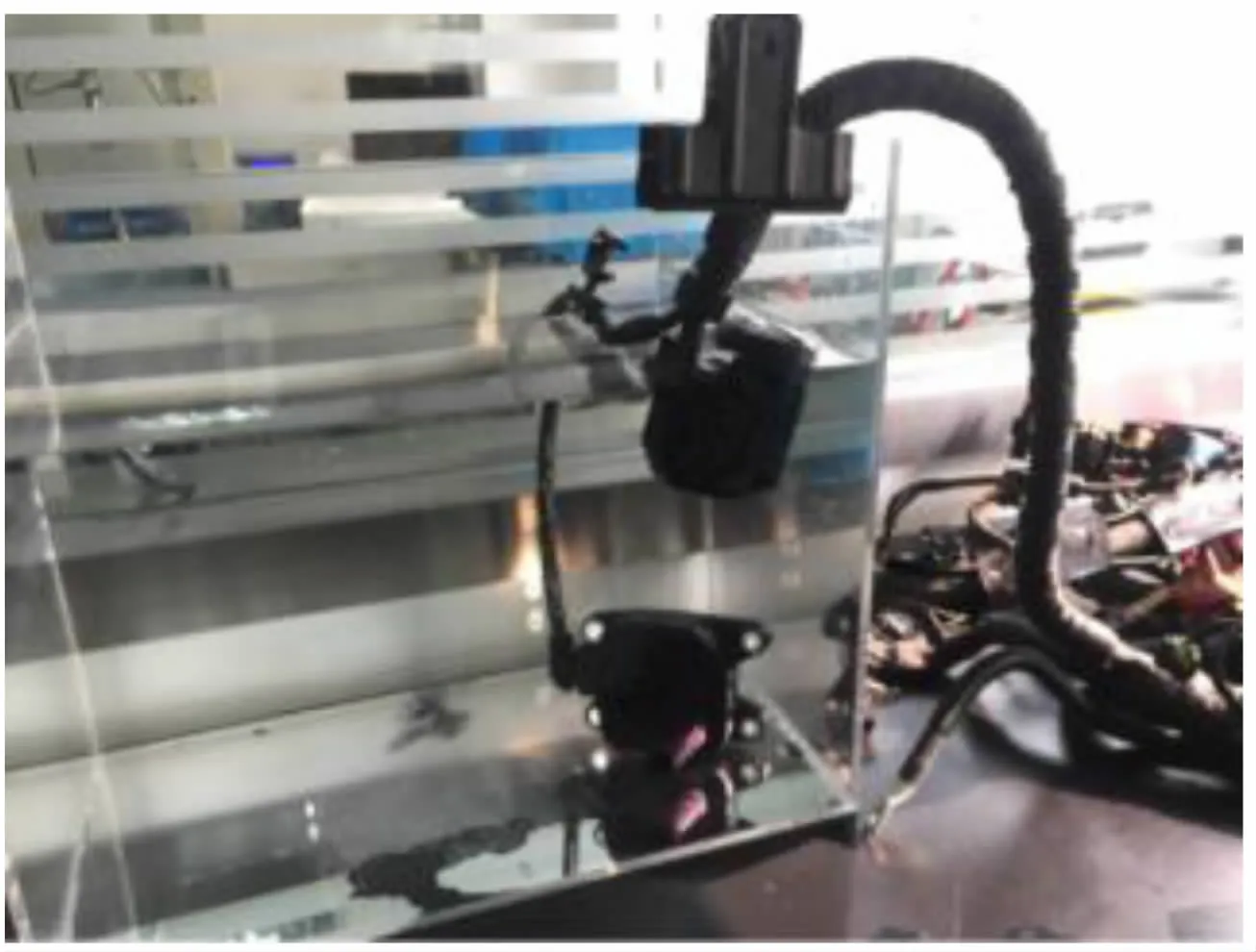

针对第一种情形,盲塞脱落导致塑壳密封性失效的情况下,塑壳自身的密封性能可以得到保证;而在第二种情形下,即如果盲塞在使用过程中装配完好,则表明该连接器样件自身接口界面处密封性存在问题,因此计划进行试验,使用防水泥对塑壳尾端进行密封,再将该失效的样件与设备端进行对接后按照LV124中的密封性能试验要求置于水中,如图3所示。

1小时后取出该样品进行观察,将塑壳拆下后发现其内部并无进水现象,证明该失效塑壳的接插界面密封性能良好,从而确定该密封失效由盲塞的密封失效或盲塞脱落所致。

3.2 验证盲塞装配到位时的密封性

针对此塑壳,重新装配图纸中规定的盲塞,并将该塑壳置于线束供应商电检台中进行气密性检验,如图4所示。

通过电检台检验其气密性合格,接下来对其防水密封性能进行进一步的测试,将样品置于水中,对该腔进行通气15s,如图5所示。结论未发现气泡,可以认定在盲塞装配到位的情况下,该腔室的密封性是符合要求的。

通过对该塑壳及盲塞的密封性试验可以得出结论:该例密封性失效的原因来自于盲塞出于某种原因脱落,进而导致塑壳防水性能的降低。

图3 密封性试验

图4 气密性检验

图5 防水密封性能测试

4 线束生产及装配过程检查和分析

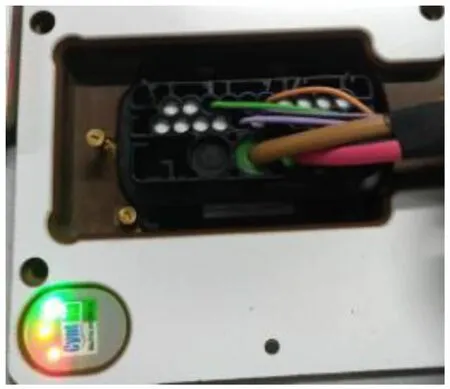

在排除了塑壳及盲塞设计角度的密封性缺陷之后,需对盲塞松脱的环节进行调查及确认。首先对线束供应商的线束生产过程进行检查。根据线束生产流程,在进行电检台检验并打印零件标签时,如果盲塞缺失或松脱,气密性检验无法过关,则电检台会提示红灯,如图6所示。

此时由于零件判定为不合格,该零件标签无法打印。因此初步认定,该线束供应商的生产过程中对此盲塞的装配是有控制措施的。

除了对线束供应商的生产过程进行检查分析之外,还需对下一个环节,即线束在总装线上的装配情况进行确认。在生产线上装配该塑壳时进行多次接插,在共计100次接插中,出现了两次盲塞松脱的现象,如图7所示。

图6 电检台检验

图7 盲塞松脱现象

对该松脱状态的盲塞进行了气密性测试,发现其防水密封性能大幅下降,且极易脱落,存在很大的进水腐蚀风险。因此必须采取措施进行工艺或设计优化。

5 根本原因分析及后续措施

由于塑壳尺寸较大且密封性很高,因此在进行装配时若操作速度较快,塑壳内部存在一定气压,会使盲塞受到一定的压力向外顶出。对此盲塞进行分析,发现部分盲塞外表面存在一定的油渍,有可能导致在极端情况下,即使盲塞在线束厂生产时已装配到位,在总装线进行塑壳接插时仍会受到内部气压影响易向外松脱。

改进措施:长期措施为更新盲塞的工装,以进一步保证盲塞的安装深度,此外在生产过程中增加了对盲塞去油的工艺设备,以保证盲塞不易滑脱。在工艺设备到位之前,采取了临时措施,对此腔室进行密封,即使用一根带密封圈的单线插入该腔室,通过端子固定在该腔室中,如图8所示。

对采取了去油等工艺优化措施后的样品进行接插试验,在对10pcs样品各进行10次接插后未再发现盲塞松脱的现象,因此认为措施有效,此密封性失效问题成功在SOP之前得到解决,未对车辆的批量生产造成影响。

图8 临时措施

6 对连接器及盲塞密封性设计的一些启示

该类型的连接器密封性失效的情况并不常见,但仍给我们带来了一些启示。

1)塑壳在接插时由于内部密封性会导致盲塞受到内部气压影响,从而存在松脱的可能性。

2)盲塞零件属于容易被忽视的线束散件,在生产过程中的重视程度也较低,若部分盲塞零件表面有油渍,在腔体较大时,其密封效果可能会降低。

针对以上两点,可知即使在塑壳的相关密封性试验都合格的情况下,该连接器在装配到车辆上之后气密性仍然难以100%保证。因此对于较大腔体适配盲塞时可以考虑使用整体式盲塞或优化腔体结构,这也是我们未来的连接器设计开发中应该深入考虑的。